2000t大型液壓機泵站節能降噪改造

楊超華 張奕

關鍵詞:液壓機;液壓系統;節能;改造;泵站

0引言

大型液壓機是大型鍛件所需的重要鍛造設備,我國在大型自由鍛造液壓機技術方面起步較晚,制約了我國在冶金、化工、電力、船舶、航空航天等領域的發展。近年來,鍛件生產企業逐漸將其工作目標轉向大型液壓機,國內形成了一輪建設大型自由鍛件和模鍛件項目的大潮,筆者參與了十幾臺大型液壓機項目的設計和改造,對泵站的總體布置、結構改進、液壓系統改造等方面有較深入的了解,現就其中一套2000t大型壓力機泵站的改進方案進行論述,供業內同行參考。

該液壓機泵站是借鑒國外技術,在國內進行改造設計的,在加工制造過程中,受到制造成本、加工能力等因素的影響,其機械結構和液壓系統并不完善,其不良表現主要有:動力源效率低下,能耗損失大,液壓油溫升比較明顯,工作時振動、噪聲特別大,設備故障率較高等。

1液壓泵站存在的問題及原因分析

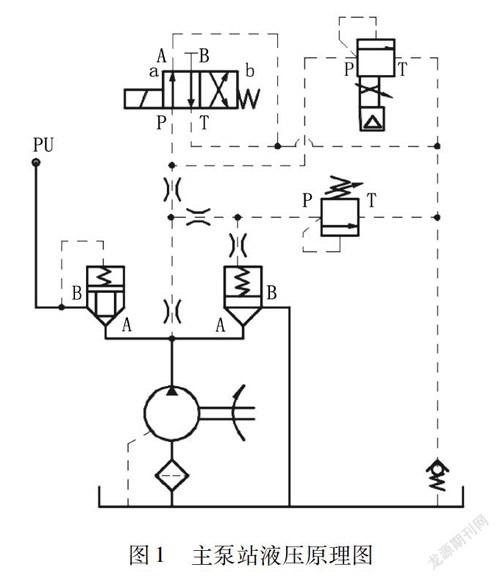

(1)動力源與負載特性不匹配、系統能耗損失大、油溫高。該泵站采用斜軸式柱塞泵向系統供油,如圖1所示。定量泵供油方案雖然結構簡單,前期采購成本低,但后期使用過程中缺點也很明顯:一是要保持恒壓供油的狀態,系統必然要設置溢流閥溢流,造成溢流功率損耗,特別是在低速執行階段尤其明顯;二是柱塞泵供油存在一定的流量脈動和壓力脈動,如果管路中不安裝蓄能器,比例閥的供油壓力脈動將進一步影響到閉環同步控制的精度。

為滿足快節奏生產工序的要求,系統所使用的定量泵排量較大,但遠遠超過了其他工序的需要,造成了動力源能量供給與負載階段性不相匹配的情況。當設備處于輕載狀態時,能量將供過于求,產生壓力過剩和流量過剩,造成了不必要的流量損失和泵本身的高成本。所以要提高液壓系統的傳動效率就要想辦法使其輸入輸出設備進行動態匹配,盡可能地避免或減小流量和壓力損失。

(2)運行不穩定,聯軸器易斷軸,工作時噪聲大。原液壓機泵站電機組是直接固定在機座上的,這使液壓泵主軸與電機主軸難以達到較高的同軸度要求,增加了設備運行時的不穩定因素,極易造成聯軸器、梅花墊損壞甚至出現油泵斷軸的情況;另外電機與底座之問沒有設置振動緩沖裝置,造成設備運行時噪聲大,工作環境差。

2采取的改進措施

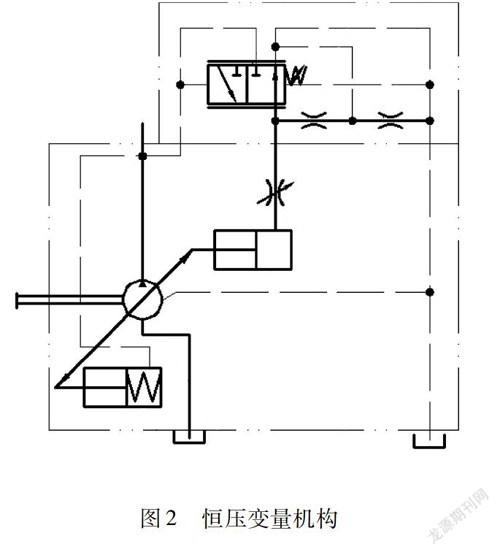

通過觀察液壓機泵站的工作狀況,決定采用恒壓變量泵代替原來的定量泵。恒壓變量泵的流量與泵轉速、排量成正比,通過調節斜盤位置來改變流量。改造后的油泵帶有恒壓控制,如圖2所示,在恒壓控制機構作用下,液壓系統中的壓力保持恒定,泵僅供給執行元件所需的油量。當恒壓變量泵的壓力達到調壓閥設定壓力時,伺服缸驅動聯桿推動油泵斜盤,減小油泵排量,達到節能目的;當油路壓力降低時,油泵斜盤改變角度,增大排量。

不論設備處于快進、工進,還是處于待機狀態,恒壓變量泵相對于定量泵都沒有多余的流量從溢流閥溢流,這樣不僅減少了流量損失,還避免了溢流產生的液壓油溫升問題,與定量泵相比,其消除了溢流閥功率損失,有明顯的節能效果。大型液壓泵站改進之后,效果更明顯,投入產出比更優,下面以型號YW32-2000T液壓機為例來介紹其系統改造實施過程。

2.1泵源的選型與計算

在選擇液壓泵時應綜合考慮液壓泵的成本、效率及其他各項性能,本次泵站改造從工作參數、效率、使用壽命等幾個角度綜合考慮仍然沿用軸向柱塞泵。該類型的液壓泵常用壓力介于20-40MPa,一般排量為10~1000 mL/r,驅動功率可達500kW以上,總效率可達到90%以上,壽命可達3×10h左右。

首先確定液壓泵的最大工作壓力。考慮到原設備生產能力基本滿足生產需要,為了簡化過程,降低原設備的改造難度,節約成本,本次改造維持原有的生產能力不變。

然后確定液壓泵的流量Q。壓力機由兩組活塞油缸進行驅動,由兩臺電機分別獨立驅動,已知缸徑,J=660mm、活塞桿直徑d=600mm。活塞缸無桿腔作用面積:

2.2蓄能器的選型與計算

系統閉環控制的穩定性和精度受到恒壓油源品質的影響,為了改善恒壓油源品質,在插裝式方向閥后面加裝一個蓄能器,用來吸收液壓泵的脈動壓力、減小沖擊現象。

考慮蓄能器一定的容積余量,并參照蓄能器的規格參數,選擇公稱容積為3L的蓄能器,并與主管路相連。

2.3油泵電機組輔件選型及改造

考慮到之前的主泵站工作時振動、噪聲太大,決定對油泵電機組輔件進行改造,主要包括加裝電機緩沖底座、鐘形罩等。

電機底座改造如圖3所示。

電機機座與液壓站基礎平臺之問安裝了橡膠減震器,有效減少了電機組運行時產生的噪聲,同時延長了機械設備的使用壽命。橡膠減震器以特種橡膠作為吸震介質,具有較高的強度,經實際使用,效果良好。

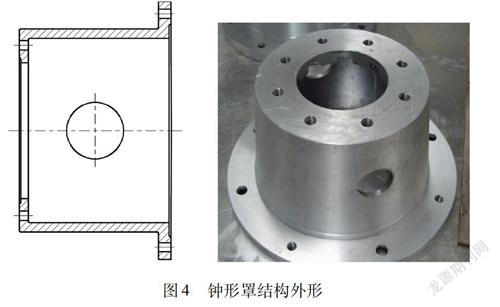

油泵與電機軸的同軸度很大程度上影響到設備運行的平穩性,油泵原有的底座聯接方式難以保證同軸度,且裝調過程中費時費力,根據設備運行特性,通過鐘形罩將油泵固定在電機軸端面上,選用的鐘形罩如圖4所示。安裝后油泵軸與電機軸能夠自動對中同時又有較高的強度,保證了設備平穩和可靠運行。

改造后,主泵排量由原來的125mL/r降到100mL/r,電機驅動功率由原來的100kW降到70kW,在不降低生產線生產能力的情況下,使設備的供油系統實現了節能。改造后的液壓泵站如圖5所示。

3結束語

經過實際安裝調試,能夠滿足生產線的生產節奏。改進后的液壓機泵站基本解決了原設備能耗高、震動明顯、噪聲大等問題,為鍛壓企業改善了車間噪聲環境、減少了能源消耗、節約了電費開支、降低了部分部件更換周期、帶來了較大的經濟效益和社會效益,主要表現在以下幾方面。

(1)液壓系統泵站無異常噪聲或震動、輸出的壓力穩定,與改造前相比,由于使用了橡膠減震器和鐘形罩,泵站工作時的噪聲明顯下降。經實際測定,噪聲由原來100dB降至80dB左右,大大改善了工人們工作時的噪聲環境。

(2)由于電機組振動減弱、穩定性增加,電機組與基座之間以及各部件之間的固定螺栓因震動而松動的現象大為減弱。聯軸器、梅花墊損壞甚至油泵斷軸的問題大為緩解,延長了其使用壽命。

(3)改造后的液壓泵站由于沒有溢流功率損失,在保持原有生產能力不變的前提下,液壓泵站生產過程中油箱中油液溫度由原來的60℃降至50℃,較改造之前下降了10℃左右。改善了油液工作環境,降低了能耗,也降低了對油箱冷卻裝置的要求。

(4)改造后的泵站由于采用了恒壓變量泵,增加了蓄能器,主泵排量和驅動電機功率大為降低,在滿足生產線生產節奏的情況下,使設備的供油系統實現了較大幅度的節能。由于設備屬于大型設備,改造后,單臺設備一年節約的電費近5萬元。