藥芯焊絲中V含量對Ti/X65復合板焊縫過渡層性能的影響

宋麗平 張敏

摘要:采用自行研制的Cu基體藥芯焊絲對Ti/X65層狀復合板進行熔焊對接試驗,焊絲中V粉的包覆率分別為15%、20%、25%。研究發現,V元素的加入可顯著減少Ti-Cu金屬間化合物的生成并進一步細化焊接接頭顯微組織,且V可與Ti形成連續固溶體,稀釋了焊縫中的Ti元素。當V含量為25%時,焊接接頭的抗拉強度和彎曲強度均達到最大值。從硬度方面分析,Cu藥芯焊絲過渡層硬度較高,約為500 HV0.1。

關鍵詞:Ti/X65層狀復合板;Cu基藥芯焊絲;顯微組織;拉伸性能;彎曲強度

0? ? 前言

在石油運輸方面,目前主要使用管線鋼來進行運輸,而管線鋼耐腐蝕性能差,會對材料造成很大的浪費。鈦具有良好的耐腐蝕性以及高比強度,因此考慮采用鈦板進行石油運輸。但是如果采用純鈦板進行石油運輸,會增加成本,而鈦鋼復合板內層為鈦層、基層采用管線鋼,既提高了管道的耐腐蝕性又改善了其韌性[1]。目前,鈦鋼復合板的制備方式主要采用爆炸復合或者是爆炸+軋制,采用熔化焊的報道很少[2-4]。

研究發現,Ti與Fe的線膨脹系數以及熱導率均存在較大差異,導致在焊接過程中由于較大的線膨脹系數所造成較大的殘余應力。另一方面,Ti與Fe之間的固溶度很小,且在焊接過程中生成Ti-Fe脆性金屬間化合物,使得采用熔焊焊接后焊縫直接開裂[5]。因此,如何通過熔化焊方式來解決鈦/鋼層狀復合板的問題迫在眉睫。文中研發Cu基藥芯焊絲作為鈦/鋼層狀復合板對接中間過渡層材料,以期達到焊接成形,并具有優良的微觀組織以及良好的力學性能。

1 實驗方法

采用TA1/X65層狀復合板作為實驗母材,其中以X65作為基層板,厚度14 mm,以TA1鈦板作為副層板,厚度2 mm。焊前用砂紙打磨X65鋼側、坡口處,然后使用無水乙醇進行清洗、吹干。

焊接方法為:鋼側采用自動MIG焊進行焊接,保護氣體為CO2氣體,中間層、鈦層采用手工TIG焊焊接,保護氣體為純Ar氣。鋼側使用ER50-6實心焊絲,直徑1.2 mm;鈦側使用ERTi-1實心焊絲,直徑1.2 mm;過渡層采用自行研制的Cu基藥芯焊絲作為焊接材料,其中藥粉含量分別為15%、20%、25%,對應編號分別為1#、2#、3#,直徑1.2 mm。

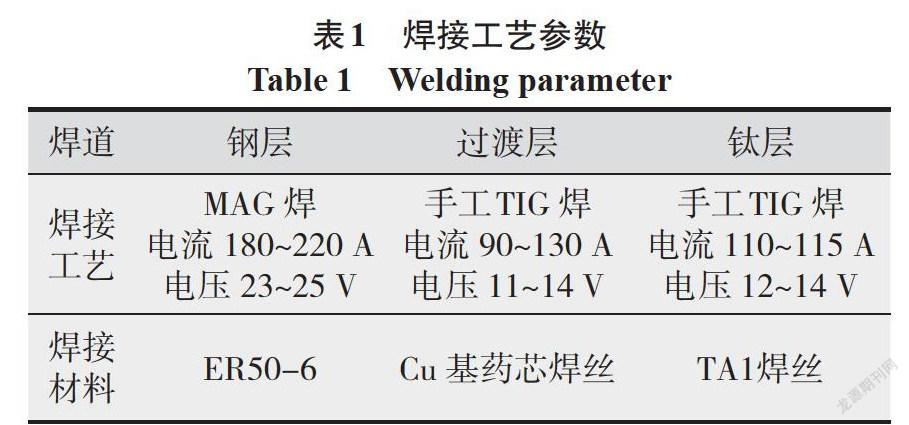

首先對X65層進行焊接,焊絲為ER50-6實心焊絲,隨后采用自制研發的Cu基藥芯焊絲進行過渡層的焊接,最后對TA1層進行封蓋焊接。焊接工藝參數如表1所示。

本實驗采用JSM-6700F型電子掃描顯微鏡觀察TA1/X65焊接過渡層,腐蝕液為3HF-6HNO3-91C2H6O混合液,鋼層所用腐蝕液為4% HNO3+95% C2H6O。采用HT-2402萬能拉伸試驗機,在室溫下進行拉伸試驗,拉伸速率2 mm/s。采用WE-10型液壓機進行彎曲試驗,方法為內彎曲(基層鋼為受拉面)和外彎曲(復層鈦為受拉面)。在美國原裝進口的TUKON2100B顯微硬度機上進行硬度試驗。

2 實驗結果分析

2.1 1#、2#、3#藥芯焊絲過渡層微觀組織對比分析

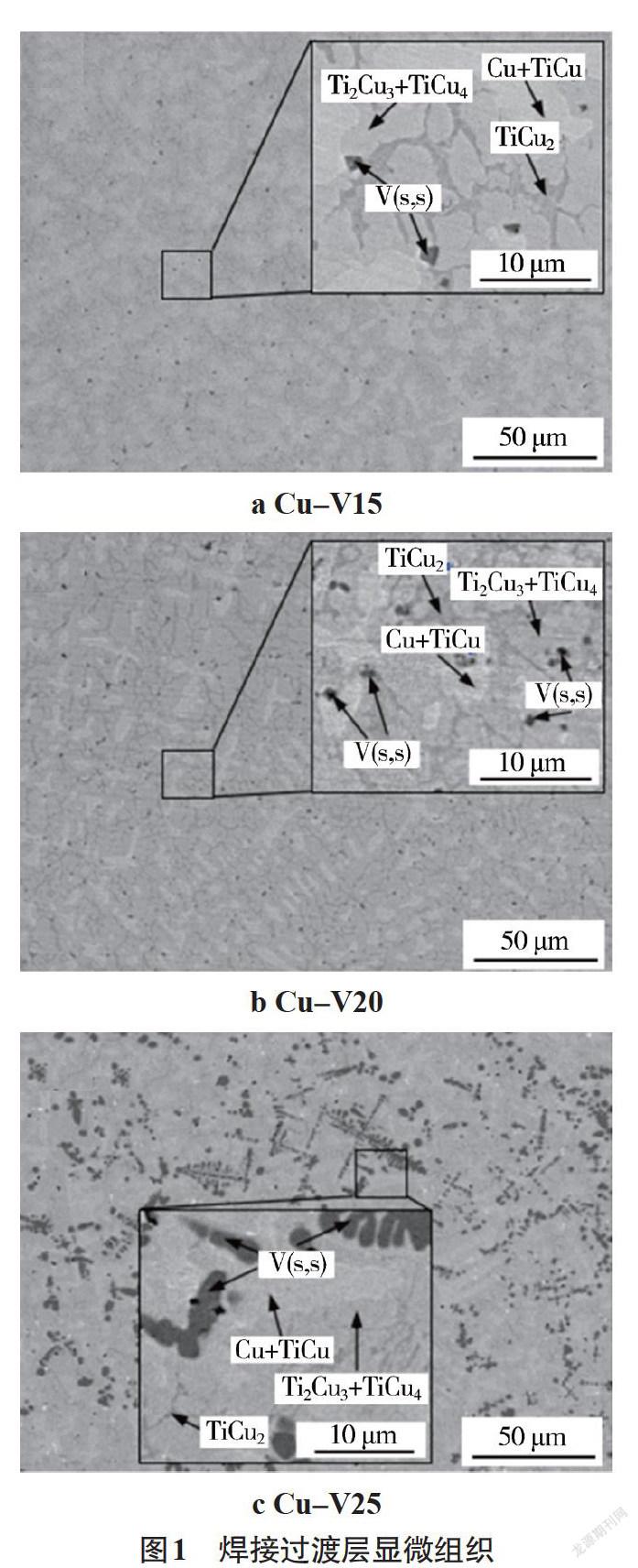

經EDS分析可知,Ti/X65復合板過渡層處,圖中淺色相為Ti-Cu金屬間化合物,深色相為V基固溶體。可以發現,隨著Cu基藥芯焊絲中V含量的增加,焊縫過渡層中Ti-Cu金屬間化合物的數量明顯減少,同時V基固溶體數量增加,且焊縫過渡層組織逐漸細化。

結合Ti-Cu二元相圖可知,在焊接過程中Ti與Cu之間存在無限固溶的可能性,但隨著溫度降至968 ℃時,固溶度急速減小。室溫狀態下,Ti在Cu中的溶解度僅為2.55 %,且主要以Ti-Cu金屬間化合物的方式存在于焊縫中。結合Ti-V二元相圖發現,Ti與V在常溫下可形成連續的固溶體,而與Cu之間的固溶度非常有限,因此V元素的加入減小了Ti與Cu的結合幾率,從而改善了焊接過渡層的性能。

2.2 力學性能分析

2.1.1 拉伸試驗結果與分析

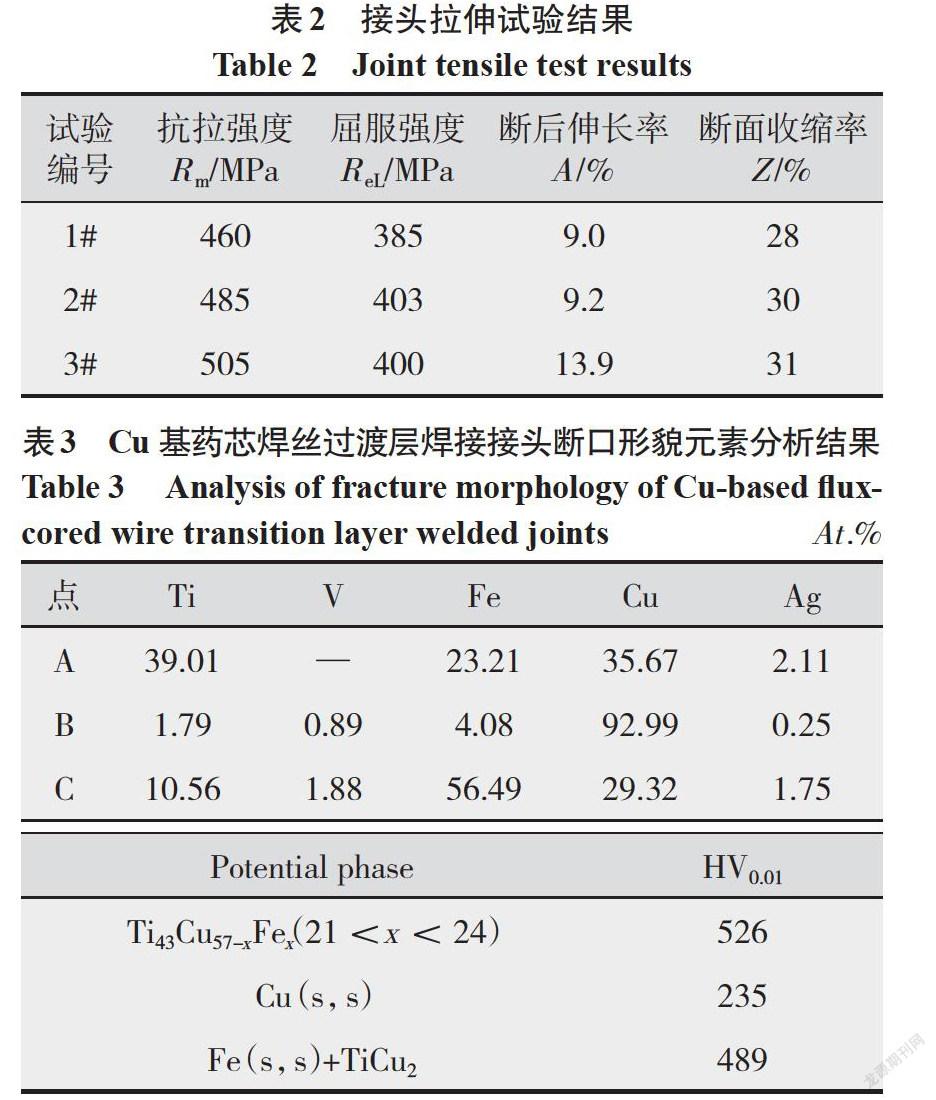

接頭抗拉強度測試結果如表2所示,Cu基藥芯焊絲過渡層焊接接頭斷口形貌元素分析結果如表3所示。結合表2、表3可知,V含量的增加可顯著改善焊接接頭的強度,與1#接頭強度相比較,當V含量為25%時,其最大抗拉強度、屈服強度、斷后伸長率和斷面收縮率分別上升了9.78%、3.89%、54.44%和10.71%。這是因為V含量的加入減小了焊縫中Cu-Ti脆性金屬間化合物的產生,增加了焊縫的韌性,所以焊縫強度整體得到改善。

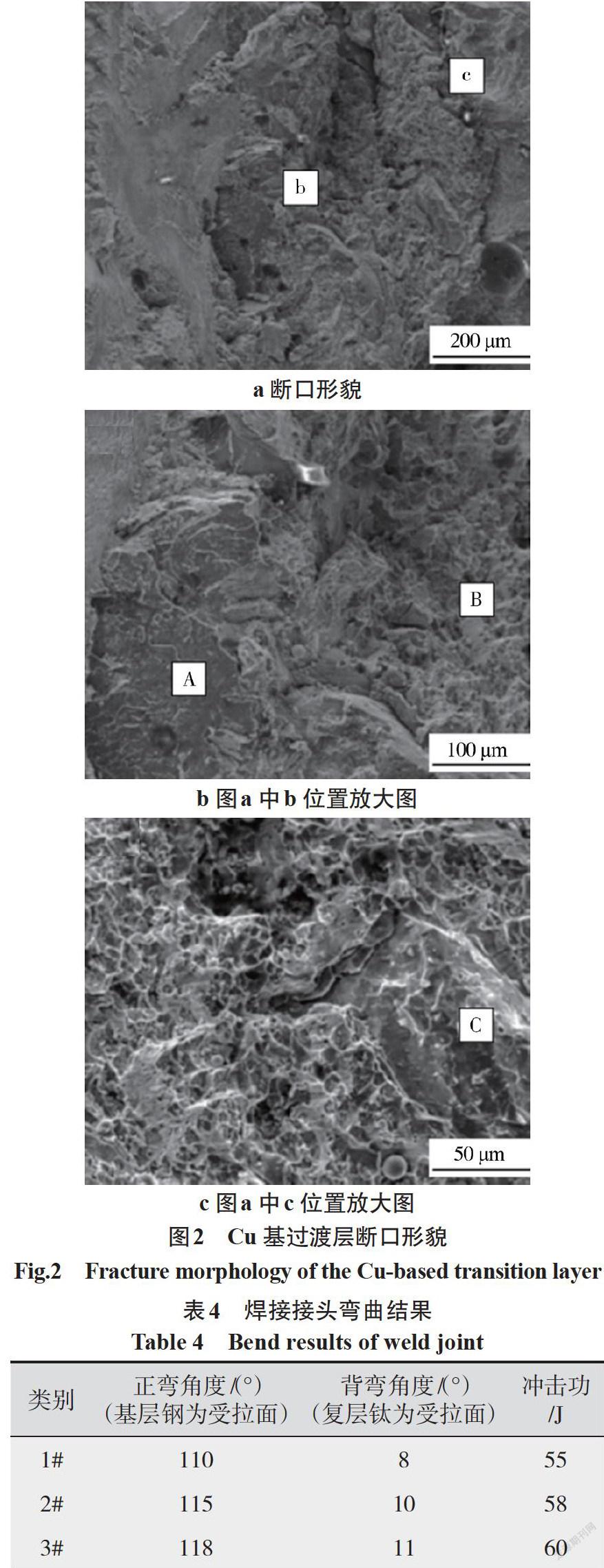

Cu基焊縫斷口形貌如圖2所示。由圖2a可知,斷口主要斷裂形式為解理斷裂,可見該斷口區域的韌性極差。對圖2a中局部區域進行放大,同時進行EDS分析可知,圖2b內A點主要由41.12%Ti+35.67%

Cu+23.21%Fe三種元素組成,導致焊縫斷裂形貌呈現為解理斷裂,而B點則為韌窩斷裂形貌,這是由于B點處主要由Cu基固溶體組成,有效增強了焊接接頭的抗拉強度。

由圖2c可知,該處形貌主要是由韌性斷裂和脆性斷裂支配,EDS分析發現,該處主要由Fe基固溶體以及Ti-Cu脆性金屬間化合物構成,其中Fe基固溶體處產生韌窩形貌,而Ti-Cu金屬間化合物處斷裂形貌以解理斷裂為主。綜上分析可知,Ti-Cu脆性金屬間化合物是導致Ti/鋼層狀復合板對接接頭強度下降的主要因素,因此減少Ti-Cu脆性化合物的生成對于提高接頭強度至關重要。

2.1.2 彎曲結果與分析

彎曲試驗結果如表4所示。結果表明,在彎曲過程中,開裂主要發生在焊縫熱影響區,當V含量為25%時,彎曲角度和沖擊功均達到最大值,背彎角度13°、正彎角度118°、沖擊功為60 J,相較15% V 得到了極大的提高。

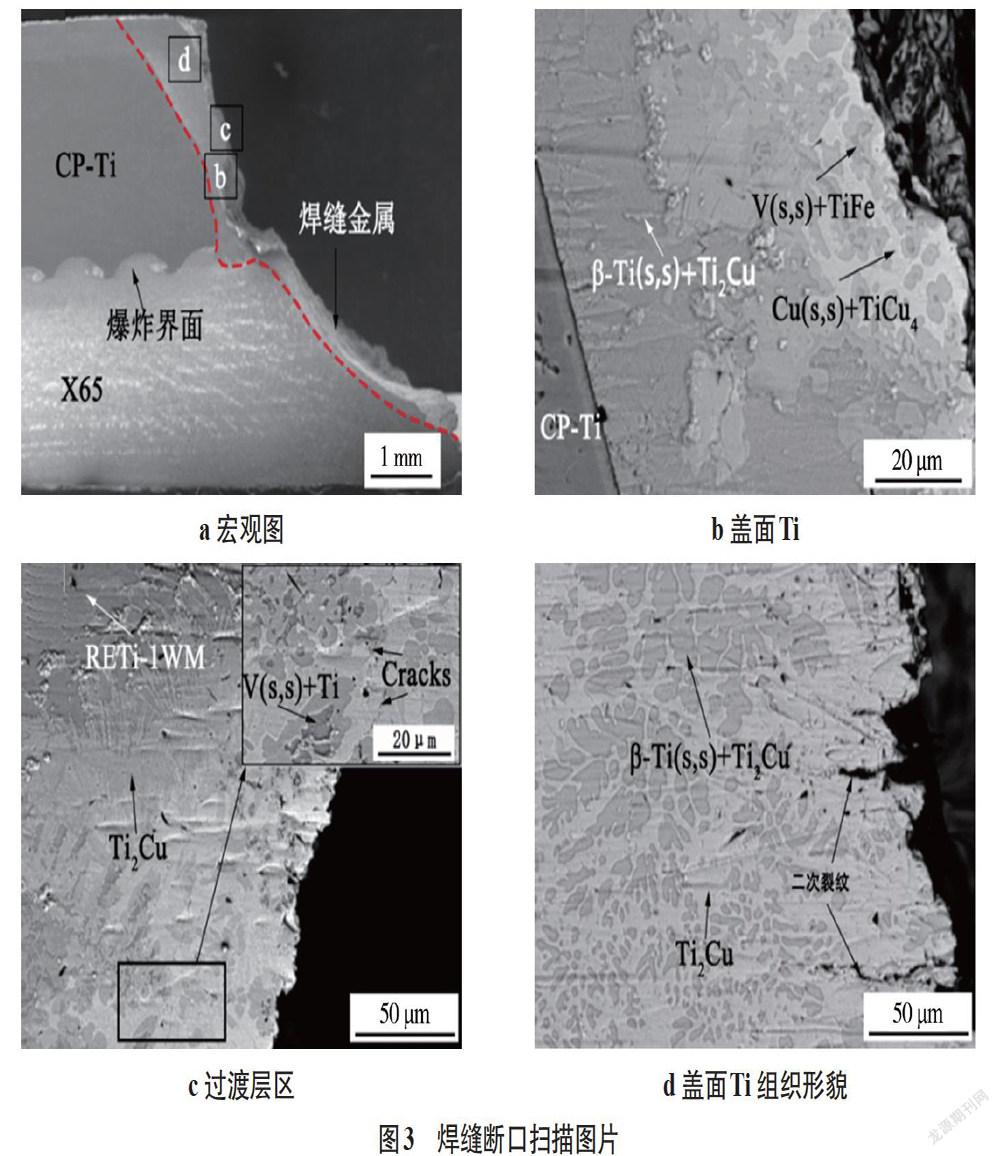

斷口掃描照片如圖3所示,可以看出,斷口形貌主要集中在焊縫金屬與母材的界面區域。對圖3a中TA1層處的焊縫金屬進行局部放大分析發現,在中間過渡層處(見圖3b)結合界面處主要由Ti-Fe金屬間化合物、Ti-Cu金屬間化合物以及Cu基和V基固溶體構成,而斷裂主要沿著Cu(s,s)+TiCu4金屬間化合物處產生,最后延展至Ti-Fe處。由圖3c可知,由于此處距離TA1/X65結合界面處較遠,未發現Ti-Fe金屬間化合物,只觀察到Ti-Cu金屬間化合物。圖3d為Ti蓋面焊縫與中間過渡層的交界處,主要由Ti-Cu金屬間化合物以及β-Ti固溶體組成,且裂紋主要產生在Ti-Cu金屬間化合物處。

2.1.3 硬度試驗結果與分析

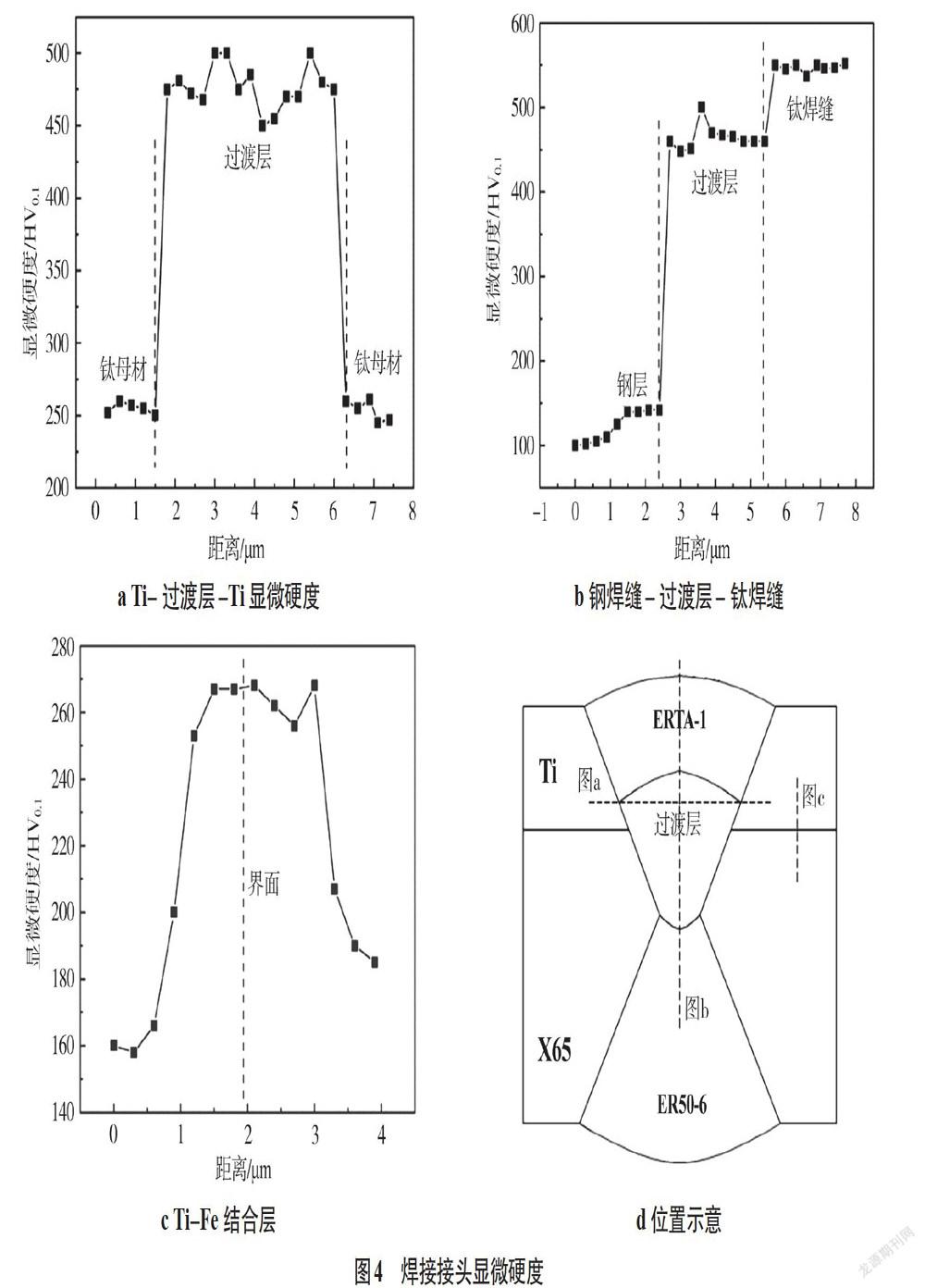

Ti/X65爆炸層狀復合板焊接接頭各部位顯微硬度如圖4所示,選取加載載荷為100 g,加載時間為10 s。由圖4a可知,在鈦-鈦副板過渡層區存在較大的硬度,盡管采用Cu基藥芯焊絲作為中間過渡層焊材,避免了Ti、Fe元素的相互擴散和結合。但相關研究表明,Ti-Cu金屬間化合物仍然具有極大的硬度,與Ti-Fe金屬間化合物相比較Ti-Cu金屬間化合物相當于“ 軟相 ”,但在鈦-過渡層-鈦上,過渡層顯微硬度仍然接近500 HV0.01。圖4b為鋼焊縫-過渡層-鈦焊縫,該層使用ER50-6焊絲作為填充材料,分析發現,在X65鋼側硬度值較小,約為100~150 HV0.01,這使得鋼側過渡層具有良好的塑韌性。而伴隨著焊縫向Ti焊縫的進一步過渡,硬度逐漸增大,并在中間過渡層與鋼側焊縫交界處發生突變。這是因為中間過渡層中出現Ti-Cu金屬間化合物。圖4c為Ti/X65爆炸層狀復合板母材中復層鈦、Ti/X65界面處以及基層X65管線鋼硬度值,可以看出,在Ti與X65界面結合處硬度值出現較大的上升,原因在于,Ti板與X65鋼板在爆炸復合過程中較大的轟擊作用力造成Ti/X65鋼結合界面處產生大量的形變,導致晶粒處形成位錯,最終造成結合界面處顯微硬度驟然上升。

3 結論

(1)V含量的變化可顯著改善焊接過渡層的晶粒大小,當V含量為25%時,晶粒最細,且過渡層區域中Ti-Cu脆性金屬間化合物的數量減少,V的固溶體數量增加。

(2)V元素可明顯改善焊接接頭的性能,當V含量為25%時,TA1/X65層狀復合板的焊接接頭抗拉強度、屈服強度、斷后伸長率、斷面收縮率及沖擊功分別為505 MPa 、400 MPa 、13.9%、31%、60 J,與V含量為15%、20%相比,均達到最大值。

參考文獻:

程東海,黃繼華,楊靜,等. TC4鈦合金激光焊接接頭超塑性變形力學行為研究[J]. 稀有金屬材料與工程,2010,39(2):277-280.

Song J,Kostka A,Veehmayer M,et al. Hierarchical microstructure of explosive joints:Example of titanium to steel cladding[J]. Materials Science & Engineering A, 2011, 528(6): 2641-2647.

劉潤生,任連寶,汪漢臣,等. 大面積、薄復層鈦/鋼復合板爆炸-軋制工藝研究[J].稀有金屬快報,2005,24(1):18-20.

王勇,張啟洋.鈦鋼復合板焊接工藝[J]. 貴州電力技術,2011,14(9):54-55.

Kundu S,Ghosh M,Laik A,et al. Diffusion bonding of commercially pure titanium to 304 stainless steel using copper interlayer[J]. Materials Science & Engineering A,2005,407(1-2):154-160.