某異步牽引電機(jī)定子鐵芯拉桿螺栓斷裂故障分析及處理

聶倩楠 張晶濤 董凱

摘要 ?配屬?gòu)?fù)興號(hào)動(dòng)車(chē)組的某型號(hào)牽引電機(jī),在動(dòng)車(chē)段電機(jī)例行檢查時(shí)發(fā)現(xiàn)電機(jī)底部有一螺栓異物,將故障電機(jī)返廠拆解電機(jī)后發(fā)現(xiàn)定子鐵心拉桿螺栓斷裂。為保證電機(jī)在線運(yùn)行安全性,需查找拉桿螺栓斷裂原因并制定處理方案。

關(guān)鍵詞:鐵芯拉桿 ?斷裂原因 ?拉桿電容值

情況簡(jiǎn)介

一臺(tái)牽引電機(jī)在動(dòng)車(chē)段例行檢查時(shí),發(fā)現(xiàn)電機(jī)底部排水孔靠近傳動(dòng)端側(cè)有一螺栓異物,更換備品電機(jī)后將故障電機(jī)返廠檢查。拆解故障電機(jī)后發(fā)現(xiàn)傳動(dòng)端定子鐵心絕緣拉桿螺栓斷裂,斷裂位置位于螺母和定子鐵芯連接處。

在拆解過(guò)程中發(fā)現(xiàn)定子拉桿固定孔內(nèi)絕緣漆附著較少,為保證電機(jī)在線運(yùn)行安全性,需對(duì)定子鐵芯拉桿螺栓進(jìn)行研究,查找螺栓斷裂原因,為后續(xù)制定處理方案提供依據(jù)。

1 斷裂拉桿螺栓失效分析

委托北京有色金屬研究中心對(duì)斷裂螺栓進(jìn)行失效分析。通過(guò)對(duì)斷裂螺栓斷口進(jìn)行宏觀分析發(fā)現(xiàn),螺栓斷口的疲勞擴(kuò)展區(qū)面積很大,占斷口總面積超過(guò)90%,是典型的低應(yīng)力高周疲勞斷口低倍特征。

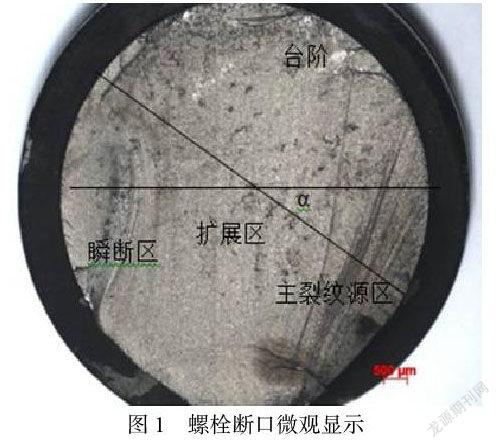

通過(guò)體視顯微鏡對(duì)斷口進(jìn)行低倍觀察,發(fā)現(xiàn)主裂紋由一側(cè)慢慢擴(kuò)展到另一面,存在多個(gè)小疲勞裂紋;高倍觀察發(fā)現(xiàn)斷口形成的主裂紋源頭處于螺紋牙底處,疲勞條紋細(xì)密,二次裂紋并不發(fā)達(dá),呈典型的高強(qiáng)鋼鐵材料低應(yīng)力高周疲勞斷口特征,如圖1所示。

斷口上的疲勞弧線存在旋轉(zhuǎn)痕跡,且疲勞條紋較為細(xì)密二次裂紋不發(fā)達(dá),說(shuō)明螺栓受力為拉-拉交變載荷,圓周方向上存在多個(gè)小疲勞裂紋源,說(shuō)明同時(shí)存在旋轉(zhuǎn)彎曲載荷,這一疊加載荷是疲勞產(chǎn)生的主要原因。

斷口能譜顯示,斷面上存在非常輕微的氧化銹蝕,能譜分析發(fā)現(xiàn)腐蝕產(chǎn)物存在氯元素,氯元素是發(fā)生斷面輕微腐蝕的促進(jìn)性離子,但疲勞裂紋前沿接近瞬斷區(qū)腐蝕產(chǎn)物幾乎不存在,氯元素來(lái)源于外界,對(duì)裂紋擴(kuò)展幾乎不起作用,排除應(yīng)力腐蝕疲勞的可能性。

綜上分析,判斷螺栓斷裂排除了應(yīng)力腐蝕疲勞原因,斷裂形貌符合旋轉(zhuǎn)彎曲低應(yīng)力高周疲勞斷裂,失效模式為低應(yīng)力高周疲勞開(kāi)裂。

2 斷裂原因查找

2.1 設(shè)計(jì)結(jié)構(gòu)

此型號(hào)牽引電機(jī)定子繞組為雙層成型繞組,定子鐵心通過(guò)8個(gè)M10的螺栓連接在一起,螺栓與螺母下均安裝絕緣墊片和金屬平墊片,該螺栓 行真空壓力浸漆后,整個(gè)定子鐵心部分縫隙中填充滿浸漬漆(包括螺栓與鐵心安裝孔之間的間隙),使定子鐵心各部件成為一個(gè)整體。

制造過(guò)程中,定子沖片疊壓形成定子鐵心,螺栓僅受定子鐵心疊壓預(yù)緊力和鐵芯泄壓后的反彈力,其作用僅為保持鐵心疊壓后的緊密度,起工藝緊固作用,螺桿工作時(shí)的拉力主要為安裝時(shí)的靜態(tài)預(yù)緊力,該設(shè)計(jì)滿足工作要求。

2.2 浸漆工藝

由故障電機(jī)拆解情況可知,斷裂螺栓孔內(nèi)絕緣漆較少,針對(duì)絕緣浸漆工序,選取新制鐵心進(jìn)行工藝驗(yàn)證。當(dāng)鐵心浸漆、烘焙完成后,將其解體觀察螺栓孔內(nèi)絕緣漆狀態(tài),發(fā)現(xiàn)該鐵心孔內(nèi)均已浸滿絕緣漆,螺栓螺紋內(nèi)充滿絕緣漆。說(shuō)明絕緣漆浸漬較為徹底,同時(shí)絕緣漆不但可通過(guò)沖片片間進(jìn)入螺栓孔內(nèi),還可通過(guò)螺紋間的間隙進(jìn)入螺栓孔內(nèi)。

同時(shí),選取不同預(yù)緊力螺栓若干,驗(yàn)證螺栓在不同拉力的作用下是否會(huì)對(duì)螺栓孔內(nèi)的絕緣漆浸入量造成影響。觀察發(fā)現(xiàn),螺栓在不同預(yù)緊力情況下,絕緣漆仍可以進(jìn)入螺栓孔內(nèi),且各孔內(nèi)進(jìn)漆量飽滿。

另外,模擬絕緣漆無(wú)法通過(guò)鐵心片間浸入的條件下,僅通過(guò)拉桿前后端墊圈間間隙是否能將拉桿孔內(nèi)填充滿,驗(yàn)證發(fā)現(xiàn)絕緣漆可通過(guò)螺桿兩側(cè)進(jìn)入螺栓孔內(nèi),且各孔內(nèi)進(jìn)漆量飽滿。

結(jié)合上述實(shí)驗(yàn)驗(yàn)證,可判定現(xiàn)行浸漬工藝可以使絕緣漆填充滿螺栓孔,浸漆過(guò)程可以完全滿足絕緣漆浸滿螺栓孔的要求,造成螺栓孔內(nèi)絕緣漆少的原因可能是在浸漆后旋轉(zhuǎn)烘培過(guò)程中絕緣漆流失。

2.3 原材料檢測(cè)

對(duì)斷裂螺桿進(jìn)行原始信息追溯,同批次螺桿化學(xué)成分、力學(xué)性能檢測(cè)、探傷檢測(cè)結(jié)果均合格。取電容值較低的絕緣螺桿和其他正常螺桿進(jìn)行滲透探傷檢查,螺紋根部未發(fā)現(xiàn)裂紋缺陷,滿足使用要求,同時(shí)將上述螺栓送至第三方檢測(cè)機(jī)構(gòu)檢測(cè),化學(xué)成分、力學(xué)性能、組織成分均合格。

2.4 螺栓電容值檢測(cè)

隨機(jī)抽取一列同型號(hào)牽引電機(jī),檢測(cè)拉桿螺栓電容值,記錄分析檢測(cè)數(shù)據(jù)發(fā)現(xiàn)一臺(tái)電容值較低,其余均在230pF以上。拆解此臺(tái)電機(jī)發(fā)現(xiàn),定子鐵心螺栓孔內(nèi)絕緣漆分布較少,電容值偏低可能是由于局部絕緣漆不飽滿所致。

綜上所述,電機(jī)定子鐵心與螺栓配合孔內(nèi)無(wú)絕緣漆或絕緣漆過(guò)少時(shí),螺栓在定子鐵心孔的間隙較大,電機(jī)在運(yùn)行過(guò)程中,螺栓承受高頻振動(dòng)沖擊,共振頻率連續(xù)激勵(lì)發(fā)生高周低應(yīng)力疲勞,導(dǎo)致螺栓斷裂。

3 處理方案

3.1 安全性評(píng)估

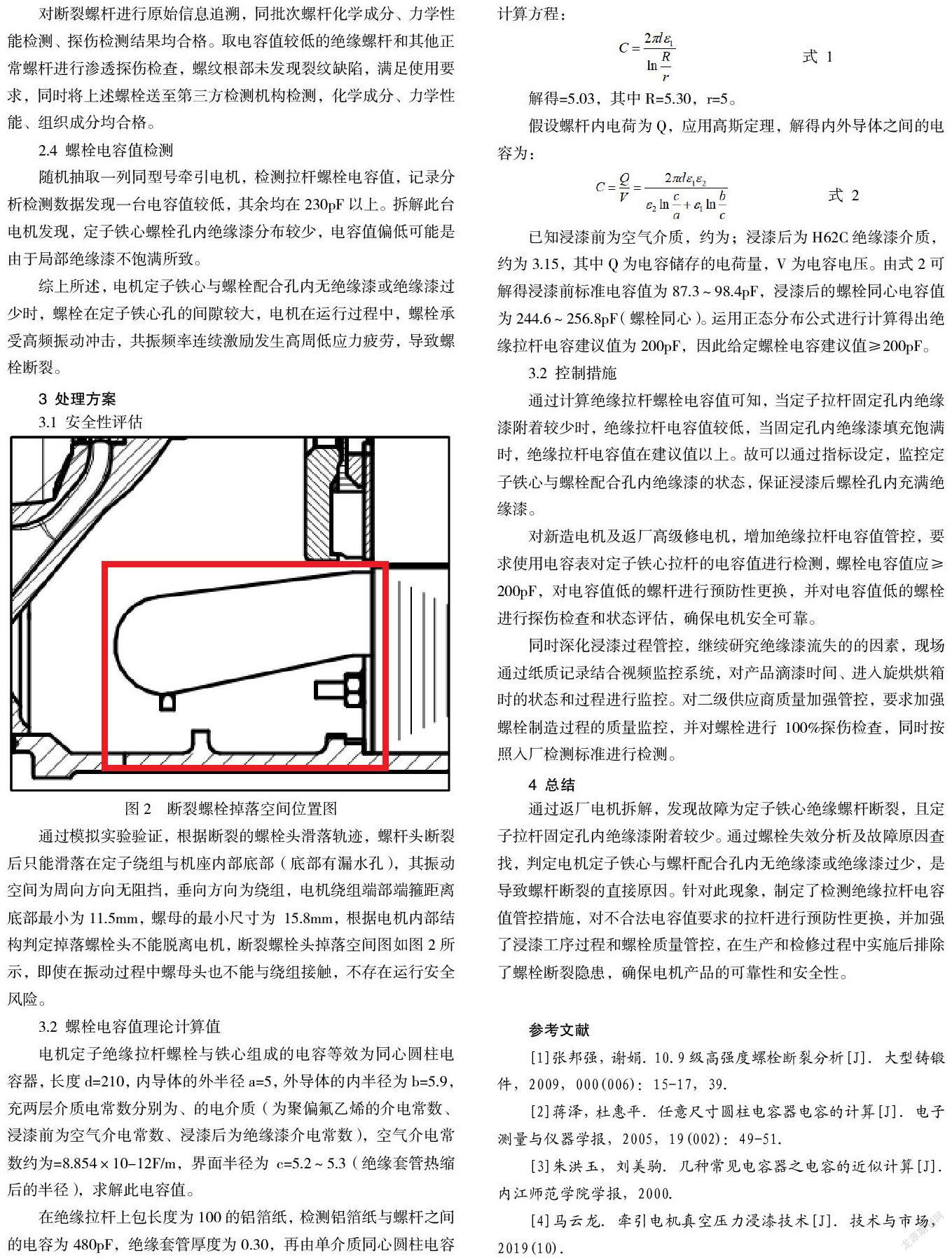

通過(guò)模擬實(shí)驗(yàn)驗(yàn)證,根據(jù)斷裂的螺栓頭滑落軌跡,螺桿頭斷裂后只能滑落在定子繞組與機(jī)座內(nèi)部底部(底部有漏水孔),其振動(dòng)空間為周向方向無(wú)阻擋,垂向方向?yàn)槔@組,電機(jī)繞組端部端箍距離底部最小為11.5mm,螺母的最小尺寸為 15.8mm,根據(jù)電機(jī)內(nèi)部結(jié)構(gòu)判定掉落螺栓頭不能脫離電機(jī),斷裂螺栓頭掉落空間圖如圖2所示,即使在振動(dòng)過(guò)程中螺母頭也不能與繞組接觸,不存在運(yùn)行安全風(fēng)險(xiǎn)。

3.2 螺栓電容值理論計(jì)算值

電機(jī)定子絕緣拉桿螺栓與鐵心組成的電容等效為同心圓柱電容器,長(zhǎng)度d=210,內(nèi)導(dǎo)體的外半徑a=5,外導(dǎo)體的內(nèi)半徑為b=5.9,充兩層介質(zhì)電常數(shù)分別為、的電介質(zhì)(為聚偏氟乙烯的介電常數(shù)、浸漆前為空氣介電常數(shù)、浸漆后為絕緣漆介電常數(shù)),空氣介電常數(shù)約為=8.854×10-12F/m,界面半徑為c=5.2~5.3(絕緣套管熱縮后的半徑),求解此電容值。

在絕緣拉桿上包長(zhǎng)度為100的鋁箔紙,檢測(cè)鋁箔紙與螺桿之間的電容為480pF,絕緣套管厚度為0.30,再由單介質(zhì)同心圓柱電容計(jì)算方程:

已知浸漆前為空氣介質(zhì),約為;浸漆后為H62C絕緣漆介質(zhì),約為3.15,其中Q為電容儲(chǔ)存的電荷量,V為電容電壓。由式2可解得浸漆前標(biāo)準(zhǔn)電容值為87.3~98.4pF,浸漆后的螺栓同心電容值為244.6~256.8pF(螺栓同心)。運(yùn)用正態(tài)分布公式進(jìn)行計(jì)算得出絕緣拉桿電容建議值為200pF,因此給定螺栓電容建議值≥200pF。

3.2 控制措施

通過(guò)計(jì)算絕緣拉桿螺栓電容值可知,當(dāng)定子拉桿固定孔內(nèi)絕緣漆附著較少時(shí),絕緣拉桿電容值較低,當(dāng)固定孔內(nèi)絕緣漆填充飽滿時(shí),絕緣拉桿電容值在建議值以上。故可以通過(guò)指標(biāo)設(shè)定,監(jiān)控定子鐵心與螺栓配合孔內(nèi)絕緣漆的狀態(tài),保證浸漆后螺栓孔內(nèi)充滿絕緣漆。

對(duì)新造電機(jī)及返廠高級(jí)修電機(jī),增加絕緣拉桿電容值管控,要求使用電容表對(duì)定子鐵心拉桿的電容值進(jìn)行檢測(cè),螺栓電容值應(yīng)≥200pF,對(duì)電容值低的螺桿進(jìn)行預(yù)防性更換,并對(duì)電容值低的螺栓進(jìn)行探傷檢查和狀態(tài)評(píng)估,確保電機(jī)安全可靠。

同時(shí)深化浸漆過(guò)程管控,繼續(xù)研究絕緣漆流失的的因素,現(xiàn)場(chǎng)通過(guò)紙質(zhì)記錄結(jié)合視頻監(jiān)控系統(tǒng),對(duì)產(chǎn)品滴漆時(shí)間、進(jìn)入旋烘烘箱時(shí)的狀態(tài)和過(guò)程進(jìn)行監(jiān)控。對(duì)二級(jí)供應(yīng)商質(zhì)量加強(qiáng)管控,要求加強(qiáng)螺栓制造過(guò)程的質(zhì)量監(jiān)控,并對(duì)螺栓進(jìn)行100%探傷檢查,同時(shí)按照入廠檢測(cè)標(biāo)準(zhǔn)進(jìn)行檢測(cè)。

4 總結(jié)

通過(guò)返廠電機(jī)拆解,發(fā)現(xiàn)故障為定子鐵心絕緣螺桿斷裂,且定子拉桿固定孔內(nèi)絕緣漆附著較少。通過(guò)螺栓失效分析及故障原因查找,判定電機(jī)定子鐵心與螺桿配合孔內(nèi)無(wú)絕緣漆或絕緣漆過(guò)少,是導(dǎo)致螺桿斷裂的直接原因。針對(duì)此現(xiàn)象,制定了檢測(cè)絕緣拉桿電容值管控措施,對(duì)不合法電容值要求的拉桿進(jìn)行預(yù)防性更換,并加強(qiáng)了浸漆工序過(guò)程和螺栓質(zhì)量管控,在生產(chǎn)和檢修過(guò)程中實(shí)施后排除了螺栓斷裂隱患,確保電機(jī)產(chǎn)品的可靠性和安全性。

參考文獻(xiàn)

[1]張邦強(qiáng),謝娟. 10.9級(jí)高強(qiáng)度螺栓斷裂分析[J]. 大型鑄鍛件,2009,000(006):15-17,39.

[2]蔣澤,杜惠平. 任意尺寸圓柱電容器電容的計(jì)算[J]. 電子測(cè)量與儀器學(xué)報(bào),2005,19(002):49-51.

[3]朱洪玉,劉美駒. 幾種常見(jiàn)電容器之電容的近似計(jì)算[J]. 內(nèi)江師范學(xué)院學(xué)報(bào),2000.

[4]馬云龍. 牽引電機(jī)真空壓力浸漆技術(shù)[J]. 技術(shù)與市場(chǎng),2019(10).