石油鉆井設備新型密封圈密封性能研究

沈桓宇

(南充職業技術學院,四川 南充637000)

1 新型密封圈結構

隨著石油鉆井越來越深,石油鉆井設備中密封圈在鉆井過程高溫高壓的環境影響下,存在著密封性差、接觸應力低、密封圈容易發生翻轉等問題,導致密封性能不能完全滿足鉆井設備的工作需要[1-2]。為此,通過對密封圈結構進行改進,設計出一種帶有支撐結構的新型密封圈,有效提高了密封圈密封性能。

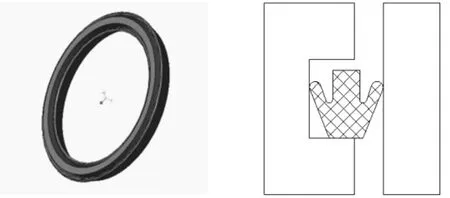

新型密封圈結構如圖1所示,外徑59 mm、內徑45 mm、底寬3 mm、兩斜面斜度1∶2.5、兩斜面唇厚1.15 mm、兩斜面唇高5 mm、中間厚度2.4 mm、中間部分高度6 mm。該密封圈中間部分有支撐作用,當密封圈受到徑向較大壓縮或主軸偏斜時能夠頂住兩唇,增大其穩定性,能有效防止密封圈發生翻轉。新型密封圈的有效密封壓力等于預壓力和流體壓力的總和,同時,可以有效地將流體壓力施加到唇部從而提高接觸應力。

圖1 新型密封圈結構示意圖

2 新型密封圈有限元分析

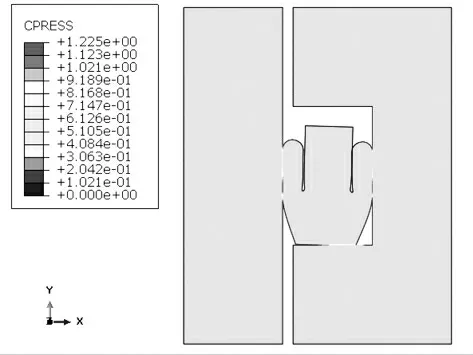

新型密封圈進行初始裝配,并施加壓縮2 mm的位移載荷,使其產生預壓力,得到新型密封圈與殼體、軸接觸面的接觸應力云圖,如圖2所示。

圖2 接觸應力云圖

根據密封圈密封的工作原理,在位移載荷作用下,密封圈產生徑向壓縮,旁邊軸和外殼之間的部分環形空間因此被填滿,密封圈與外殼之間產生的接觸應力起到密封作用[3-4]。由圖2可知,新型密封圈與外殼、軸之間的接觸應力分布呈現“U”形分布,最大接觸應力位于密封圈兩側。

影響新型密封圈密封性能的因素有很多,包括壓縮位移、壓差和橡膠硬度等,研究不同因素對新型密封圈密封性能的影響規律具有重要意義。采用控制變量的方法,在保證其他參數相同的條件下,研究不同因素對新型密封圈與接觸面間接觸應力大小的影響[5-8]。

3 壓縮位移對新型密封圈的影響

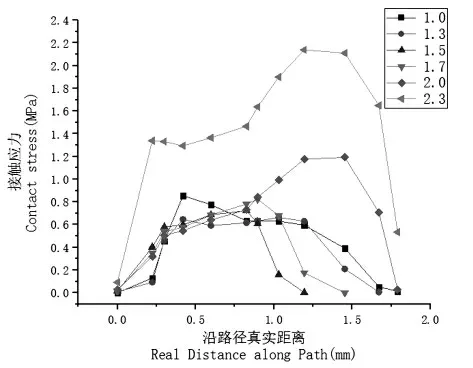

在內外壓差為0.5 MPa、橡膠硬度為85 HA的情況下,對其施加壓縮位移分別為1.0 mm、1.3 mm、1.5 mm、1.7 mm、2.0 mm、2.3 mm。不同壓縮位移下新型密封圈與接觸面間的最大接觸應力曲線,如圖3所示,由圖3可知,當壓縮位移量在1.6 mm~1.8 mm之間時,接觸應力最大值相對較小,影響新型密封圈密封性能。不同壓縮位移下密封圈與外殼接觸面的接觸應力沿接觸路徑分布曲線呈凸形,如圖4所示,表現為接觸應力逐漸增大到最大值后又逐漸下降。

圖3 不同壓縮位移下密封面最大接觸應力曲線

圖4 不同壓縮位移下接觸面接觸應力分布曲線

4 壓差對新型密封圈的影響

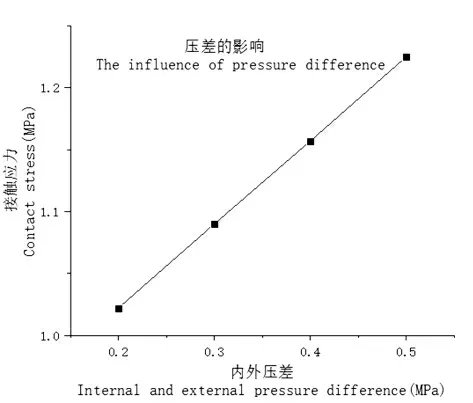

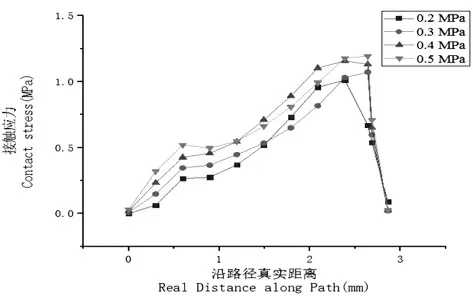

在壓縮位移為2 mm、橡膠硬度為85 HA的情況下,對新型密封圈施加大小分別為0.2 MPa、0.3 MPa、0.4 MPa、0.5 MPa的壓差。經仿真分析得到,不同壓差下新型密封圈與接觸面間的最大接觸應力曲線,如圖5所示;不同壓差下密封圈與外殼接觸面的接觸應力沿接觸路徑分布曲線,如圖6所示。

圖5 不同壓差下密封面最大接觸應力曲線

圖6 不同內外壓差下沿路徑接觸應力分布曲線

由圖5、圖6可知,密封圈內外的壓差由0.2 MPa逐漸增加的時候,密封接觸面的最大接觸應力呈線性增加;密封圈兩端,接觸面的接觸應力較小,接觸面的接觸應力最大值出現在密封圈中下部。在密封的情況下,與密封介質的每個接觸點處的壓力都等于介質的壓力,當壓差增加后,唇環底部軸向壓縮,在槽邊的阻擋下,唇環底部沿周向方向被壓縮,故使得密封圈與殼體接觸表面擴大,接觸應力增加。

5 硬度對新型密封圈的影響

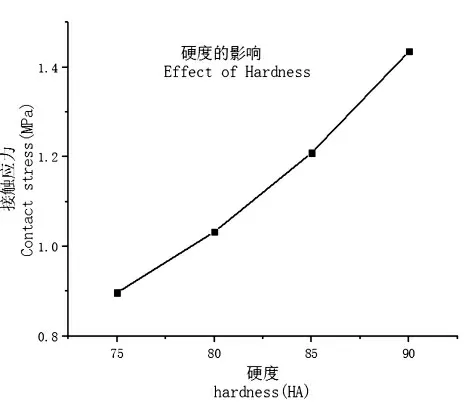

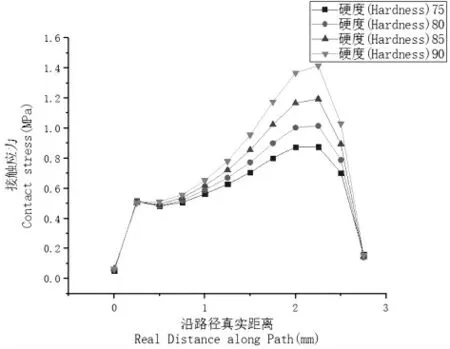

在密封圈壓差為0.5 MPa、壓縮位移為2 mm的情況下,取密封圈橡膠硬度分別為70 HA、75 HA、80 HA、85 HA。經仿真分析得到,不同橡膠硬度下新型密封圈與接觸面間的最大接觸應力曲線,如圖7所示;不同橡膠硬度下密封圈與外殼接觸面的接觸應力沿接觸路徑分布曲線,如圖8所示。

圖7 不同橡膠硬度下密封面最大接觸應力曲線

圖8 不同橡膠硬度下沿路徑接觸應力分布曲線

由圖7、圖8可知,隨著橡膠硬度的增大,密封圈與外殼接觸面最大接觸應力值逐漸增大。在密封圈的兩端,接觸應力較小;在密封圈的中下部,接觸應力較大且出現峰值。在一定硬度范圍內,最大接觸應力值隨橡膠硬度的增加而增加,這是因為隨著硬度的增加,密封圈接觸得更加緊密,接觸面積增加,接觸應力變大。

6 結論

通過有限元軟件對新型密封圈的密封性能進行分析,并研究了不同因素對新型密封圈密封性能的影響,得到以下結果:

1)隨著壓縮位移量的增加,新型密封圈密封面最大接觸應力先減小后增大,當壓縮位移量在1.6 mm~1.8 mm之間時,接觸應力最大值相對較小,不利于新型密封圈的密封。

2)隨著密封圈壓差、橡膠硬度的增加,新型密封圈接觸面最大接觸應力也隨之增加。因此,選擇合適的壓差和密封圈硬度對獲得可靠的密封性能非常重要。