基于AMESim的電動(dòng)車輛線控液壓轉(zhuǎn)向控制策略研究與試驗(yàn)分析*

常江雪,魯植雄

(1.江蘇經(jīng)貿(mào)職業(yè)技術(shù)學(xué)院智能工程技術(shù)學(xué)院,南京市,211168;2.南京農(nóng)業(yè)大學(xué)工學(xué)院,南京市,210031)

0 引言

隨著物聯(lián)網(wǎng)技術(shù)、5G信號(hào)傳輸技術(shù)的發(fā)展,消費(fèi)者對(duì)智能汽車、自動(dòng)駕駛的需求逐漸增強(qiáng),電動(dòng)車輛自動(dòng)駕駛技術(shù)也已成為了研究的熱點(diǎn)。新能源汽車產(chǎn)業(yè)發(fā)展規(guī)劃明確到2025年,新能源汽車新車銷售量占比達(dá)20%左右[1-2],可以說,電動(dòng)汽車或電動(dòng)車輛將是關(guān)鍵發(fā)展方向。自動(dòng)轉(zhuǎn)向技術(shù)或線控轉(zhuǎn)向技術(shù)是電動(dòng)車輛自動(dòng)駕駛技術(shù)的關(guān)鍵技術(shù)環(huán)節(jié),該技術(shù)也將是智能車輛的關(guān)鍵技術(shù)配置。如今,機(jī)械液壓技術(shù)較為成熟,關(guān)鍵還是控制系統(tǒng)及控制策略的可靠性、精準(zhǔn)性、安全性,因此,有必要充分研究電動(dòng)車輛線控轉(zhuǎn)向控制策略,把握控制系統(tǒng)的可靠性、安全性等的量化指標(biāo),助力電動(dòng)車輛轉(zhuǎn)向控制技術(shù)發(fā)展。

轉(zhuǎn)向控制方式主要有機(jī)械式、液壓助力式、電控液壓助力式、電動(dòng)助力式、線控轉(zhuǎn)向式五種形式[3]。綜合來看,線控轉(zhuǎn)向系統(tǒng)的整體結(jié)構(gòu)可以分為三類,分別是前軸轉(zhuǎn)向、前后軸轉(zhuǎn)向、四輪獨(dú)立控制轉(zhuǎn)向,依據(jù)轉(zhuǎn)向執(zhí)行機(jī)構(gòu)的不同,前輪線控轉(zhuǎn)向系統(tǒng)又可分為線控電動(dòng)轉(zhuǎn)向系統(tǒng)[4-5]、線控液壓轉(zhuǎn)向系統(tǒng)[6]。控制策略是控制性能的核心。綜合來看,應(yīng)用于線控轉(zhuǎn)向系統(tǒng)中的控制算法主要有PID控制、優(yōu)化PID控制、滑模控制、模糊控制等[7-8]。宋效文[9]基于滑模控制建立了評(píng)判標(biāo)準(zhǔn),對(duì)比PID控制與滑模控制從而得出在滑模控制下前輪轉(zhuǎn)角更具有穩(wěn)定性。劉秋楊[10]基于粒子群優(yōu)化算法對(duì)分?jǐn)?shù)階PID進(jìn)行了整定參數(shù)優(yōu)化,魯棒性和控制精準(zhǔn)度較好。王玉源[11]針對(duì)優(yōu)化LADRC控制器參數(shù)的DE算法步驟進(jìn)行參數(shù)自尋優(yōu)設(shè)計(jì),有較好的加載電機(jī)電流環(huán)控制性能。何浩然[12]針對(duì)低速時(shí)的比例控制策略與高速時(shí)的模糊控制策略進(jìn)行仿真試驗(yàn)驗(yàn)證,表明控制策略均有較好的控制性能,較為穩(wěn)定安全。

路感的加載是線控轉(zhuǎn)向系統(tǒng)的關(guān)鍵技術(shù),通常路感的加載主要通過獲取速度、側(cè)向加速度、方向盤轉(zhuǎn)動(dòng)速度及扭矩、輪胎側(cè)向力等信息,綜合相位補(bǔ)償、阻尼補(bǔ)償、慣量補(bǔ)償和摩擦補(bǔ)償?shù)扔?jì)算路感電機(jī)控制信號(hào),精準(zhǔn)控制電機(jī)輸出至減速機(jī)構(gòu)并反饋到方向盤,實(shí)現(xiàn)路感扭矩的加載[13-14]。何浩然[12]通過模擬傳統(tǒng)汽車方向盤獲得路感的方式進(jìn)行路感模擬,并在控制器內(nèi)部設(shè)計(jì)路感補(bǔ)償,使汽車獲得極佳的路感。Ait-oufroukh N等[15]建立了駕駛員方向盤力反饋動(dòng)力學(xué)模型,用液壓轉(zhuǎn)向執(zhí)行機(jī)構(gòu)轉(zhuǎn)向阻力的動(dòng)力學(xué)響應(yīng)特性與轉(zhuǎn)向機(jī)構(gòu)的傳動(dòng)比來設(shè)計(jì)路感反饋。謝有浩等[16]通過電機(jī)加載,納入轉(zhuǎn)向阻力矩、轉(zhuǎn)向摩擦力矩、轉(zhuǎn)向阻尼力矩以及限位力矩。

為進(jìn)一步研究電動(dòng)車輛線控液壓轉(zhuǎn)向系統(tǒng)的控制算法,優(yōu)化線控轉(zhuǎn)向性能,本文將建立電動(dòng)車輛線控液壓轉(zhuǎn)向系統(tǒng)數(shù)學(xué)模型,基于AMESim軟件進(jìn)行動(dòng)力學(xué)仿真分析,并進(jìn)行臺(tái)架試驗(yàn),分析系統(tǒng)響應(yīng)性、抗干擾性能,優(yōu)化控制算法。

1 線控液壓轉(zhuǎn)向控制系統(tǒng)設(shè)計(jì)

1.1 系統(tǒng)整體結(jié)構(gòu)及工作原理

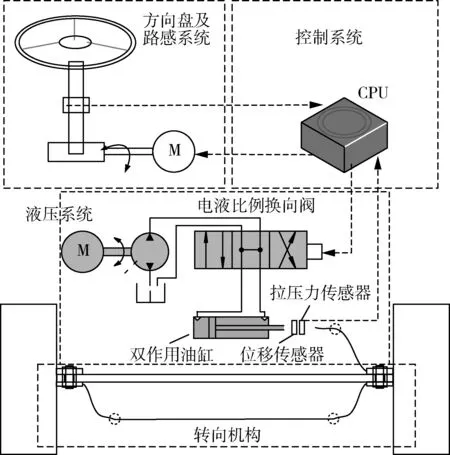

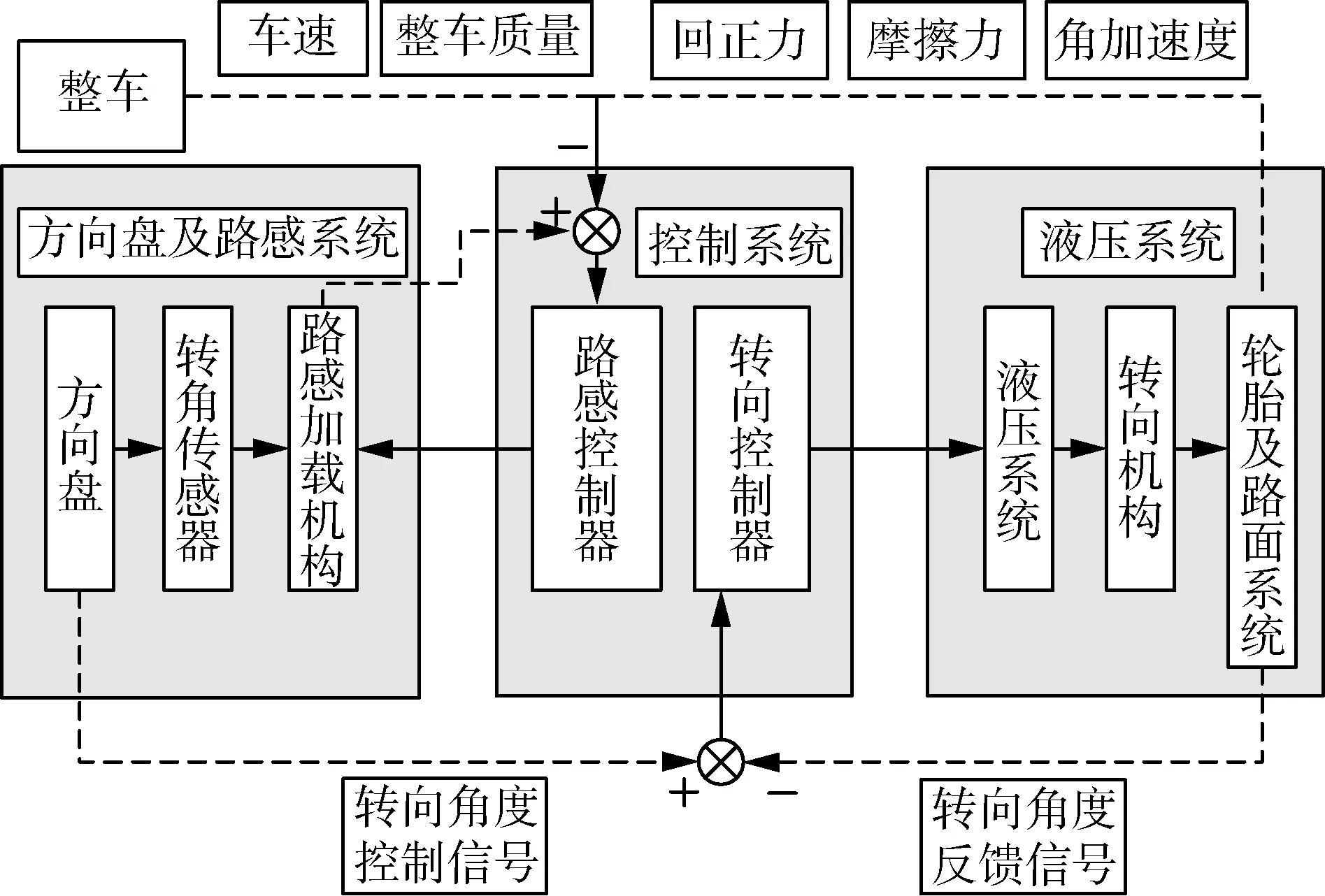

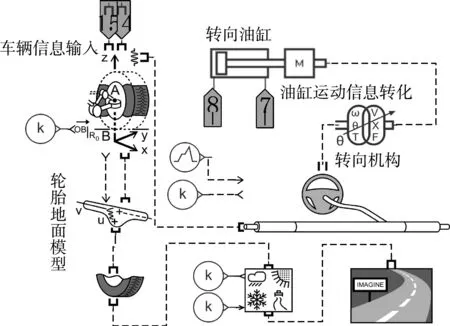

系統(tǒng)主要由方向盤及路感系統(tǒng)、控制系統(tǒng)、液壓系統(tǒng)、轉(zhuǎn)向機(jī)構(gòu)等組成,系統(tǒng)機(jī)構(gòu)如圖1所示,工作原理如圖2所示。工作時(shí),駕駛員控制方向盤轉(zhuǎn)動(dòng),控制系統(tǒng)通過轉(zhuǎn)角傳感器獲取方向盤轉(zhuǎn)動(dòng)幅度信號(hào),控制系統(tǒng)根據(jù)控制算法輸出控制信號(hào)至液壓系統(tǒng),油缸隨之執(zhí)行伸縮運(yùn)動(dòng),進(jìn)而推動(dòng)轉(zhuǎn)向機(jī)構(gòu),最終傳輸至輪胎,輪胎隨之轉(zhuǎn)動(dòng),實(shí)現(xiàn)方向盤轉(zhuǎn)動(dòng)指令的執(zhí)行。

圖1 電動(dòng)車輛線控液壓轉(zhuǎn)系統(tǒng)結(jié)構(gòu)組成Fig.1 Structure composition of electric vehicle hydraulic drive by wire system

圖2 電動(dòng)車輛線控液壓轉(zhuǎn)系統(tǒng)工作原理Fig.2 Working principle of electric vehicle hydraulic drive by wire system

該過程中存在兩個(gè)閉環(huán)控制,一個(gè)是輪胎轉(zhuǎn)角與方向盤轉(zhuǎn)角的閉環(huán)控制,工作時(shí),控制系統(tǒng)會(huì)實(shí)時(shí)讀取輪胎轉(zhuǎn)角信號(hào)并與方向盤轉(zhuǎn)角進(jìn)行偏差計(jì)算,經(jīng)計(jì)算輸出控制信號(hào),不斷消減偏差,實(shí)現(xiàn)角度的閉環(huán)控制。另一個(gè)是路感模擬機(jī)構(gòu)中加載電機(jī)加載扭矩與實(shí)際路感的閉環(huán)控制,路感控制器讀取加載電機(jī)加載扭矩與實(shí)際路感信息,并計(jì)算二者偏差,反饋至控制器,進(jìn)而調(diào)整電機(jī)控制指令,調(diào)整加載扭矩,逐漸消減偏差至最低。

本系統(tǒng)主要有三個(gè)特點(diǎn)。一是增加了路感模擬機(jī)構(gòu),該機(jī)構(gòu)采用電機(jī)加載的模式,結(jié)構(gòu)簡單,易操控。二是采用前輪線控轉(zhuǎn)向,前輪轉(zhuǎn)向技術(shù)成熟,且雙軸線控轉(zhuǎn)向或四輪線控轉(zhuǎn)向機(jī)構(gòu)較為復(fù)雜,成本較高,適用于專用電動(dòng)汽車,常規(guī)的電動(dòng)乘用車、商用車、農(nóng)業(yè)機(jī)械等更適用前輪轉(zhuǎn)向。三是采用液壓系統(tǒng)執(zhí)行轉(zhuǎn)向操控。液壓轉(zhuǎn)向系統(tǒng)較為成熟,抗沖擊性好,較為穩(wěn)定。

1.2 液壓系統(tǒng)設(shè)計(jì)

液壓系統(tǒng)需要實(shí)現(xiàn)油缸方向、壓力、流量的精準(zhǔn)控制,且可靠性要高,同時(shí)考慮到線控轉(zhuǎn)向系統(tǒng)精簡結(jié)構(gòu)、降低重量等設(shè)計(jì)目標(biāo),因此本系統(tǒng)在保證系統(tǒng)功能、性能的基礎(chǔ)上,盡量減少液壓系統(tǒng)部件的增加。本系統(tǒng)控制閥選用了控制精度高、可靠性高的電液比例換向閥,同時(shí)為了保證系統(tǒng)在緊急情況下安全性,系統(tǒng)增設(shè)了溢流閥。總體來看,系統(tǒng)結(jié)構(gòu)簡捷,成本適宜,抗沖擊性好,較為穩(wěn)定可靠。

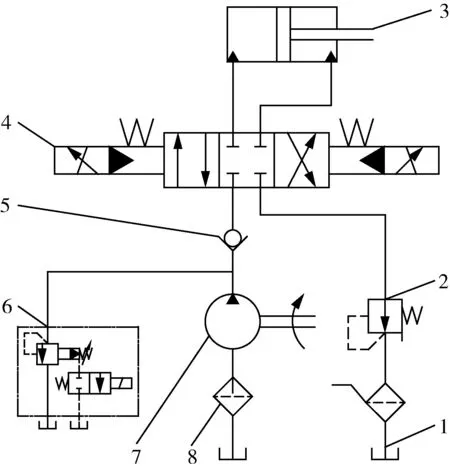

液壓系統(tǒng)如圖3所示。系統(tǒng)主要由溢流閥、電液比例閥、雙作用油缸、油泵、單向閥、減壓閥、油箱、油濾、變量泵等組成。該系統(tǒng)主要有三個(gè)特點(diǎn):一是采用雙作用油缸與電液比例換向閥結(jié)合實(shí)現(xiàn)左右轉(zhuǎn)向,直線行駛或非轉(zhuǎn)向時(shí),油缸行程處于中間位置,轉(zhuǎn)向時(shí)電液比例換向閥切換至左側(cè)或右側(cè),實(shí)現(xiàn)油缸換向;二是基于變量泵的閉心式系統(tǒng),中立時(shí),油泵輸出的液壓油不再經(jīng)過換向閥,通過變量泵實(shí)現(xiàn)流量的控制同時(shí)保持一定的壓力,待轉(zhuǎn)向時(shí)可以快速建立工作壓力,提高響應(yīng)速度;三是增加了安全保護(hù)閥,主要是進(jìn)油路的溢流閥、單向閥,溢流閥用來控制進(jìn)油口的壓力,單向閥防止負(fù)載的突然增加破壞油泵。其次,回油路設(shè)置了減壓閥,可防止負(fù)載過大或回油壓力過大損壞油箱。

圖3 電動(dòng)車輛線控液壓轉(zhuǎn)向系統(tǒng)的液壓系統(tǒng)設(shè)計(jì)Fig.3 Design of hydraulic system for electric vehicle material by wire hydraulic steering system1.油箱 2.減壓閥 3.雙作用油缸 4.電液比例閥 5.單向閥 6.溢流閥 7.油泵 8.油濾

1.3 路感加載系統(tǒng)設(shè)計(jì)

綜合考慮電機(jī)加載、阻尼油缸加載、勵(lì)磁電機(jī)加載等方式,本系統(tǒng)選用較為可靠穩(wěn)定的電機(jī)加載方法,系統(tǒng)結(jié)構(gòu)如圖1所示。加載系統(tǒng)的主要執(zhí)行部件為加載電機(jī)及減速機(jī)構(gòu),工作的指令來源于系統(tǒng)控制器,工作時(shí),控制器實(shí)時(shí)采集整車行駛速度、方向盤轉(zhuǎn)動(dòng)速度、轉(zhuǎn)動(dòng)扭矩、液壓缸工作壓力等信號(hào),同時(shí)納入相位、摩擦等補(bǔ)償系數(shù),最大化接近實(shí)際路感。具體詳見路感系統(tǒng)數(shù)學(xué)建模部分介紹。

2 基于AMESim的數(shù)學(xué)模型建立

2.1 整體模型設(shè)計(jì)

數(shù)學(xué)模型是量化分析的關(guān)鍵。傳統(tǒng)建模方法,主要是根據(jù)系統(tǒng)工作原理及外部影響因素等情況列出系統(tǒng)數(shù)學(xué)關(guān)系式,并進(jìn)行頻域時(shí)域的穩(wěn)定性分析,優(yōu)化控制參數(shù)[10]。對(duì)于該系統(tǒng)來說,其包含液壓系統(tǒng)、機(jī)械系統(tǒng)、電機(jī)控制系統(tǒng),較為復(fù)雜,且存在兩個(gè)閉環(huán)控制,建立完整的數(shù)學(xué)模型較為復(fù)雜,且會(huì)有較多的假設(shè)、設(shè)定,影響了仿真的效率。事實(shí)上,本系統(tǒng)的關(guān)鍵還在于液壓系統(tǒng),對(duì)于液壓系統(tǒng)來說,影響系統(tǒng)的因素較多,為此,本文選用了AMESim進(jìn)行建模仿真,其擁有較準(zhǔn)確的液壓模塊,同時(shí)可納入其他系統(tǒng)的數(shù)學(xué)模型以及加入PID控制器[17-19]。仿真模型如圖4所示,其主要有方向盤及路感加載模塊、液壓系統(tǒng)、轉(zhuǎn)向執(zhí)行機(jī)構(gòu)及反饋模塊、PID控制器四個(gè)部分。

圖4 電動(dòng)車輛線控液壓轉(zhuǎn)向系統(tǒng)仿真模型Fig.4 Simulation model of hydraulic steer by wire system for electric vehicle

2.2 執(zhí)行機(jī)構(gòu)動(dòng)力學(xué)數(shù)學(xué)模型

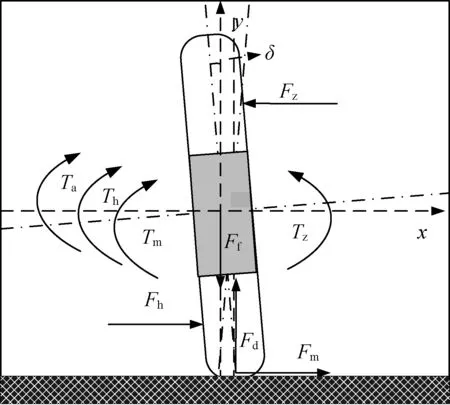

根據(jù)輪胎行駛時(shí)的動(dòng)力學(xué)理論,將輪胎轉(zhuǎn)向時(shí)的受力分析如圖5所示,轉(zhuǎn)向時(shí)輪胎主要受力有支撐反力Fd,前軸壓力Ff,轉(zhuǎn)向回正力Fh,地面摩擦力Fm,所受轉(zhuǎn)向相關(guān)的扭矩主要有摩擦扭矩Tm,轉(zhuǎn)向加速度扭矩Ta,回轉(zhuǎn)扭矩Th,以及轉(zhuǎn)向拉桿的轉(zhuǎn)向扭矩Tz[20],如圖5所示。

圖5 輪胎受力分析Fig.5 Force analysis of tire

根據(jù)上述受力及動(dòng)力學(xué)分析,結(jié)合AMESim的自帶仿真模塊,設(shè)計(jì)執(zhí)行機(jī)構(gòu)動(dòng)力學(xué)數(shù)學(xué)模型如圖6所示。

圖6 轉(zhuǎn)向執(zhí)行機(jī)構(gòu)仿真模型Fig.6 Simulation model of steering actuator

2.3 傳動(dòng)比數(shù)學(xué)模型

傳統(tǒng)轉(zhuǎn)向系統(tǒng)工作時(shí),方向盤轉(zhuǎn)到一個(gè)角度,車輪就會(huì)隨之等比例轉(zhuǎn)動(dòng),該比例由其機(jī)械或機(jī)械液壓傳動(dòng)系統(tǒng)決定,扣除輪胎氣壓、液壓系統(tǒng)溫度影響下的液壓油密度等因素影響,趨于固定。但是在線控轉(zhuǎn)向系統(tǒng)中,傳動(dòng)比可由電控系統(tǒng)調(diào)整,可跟根據(jù)行駛速度、轉(zhuǎn)向阻力等職能調(diào)整[21-22]。為提高車輛操縱的穩(wěn)定性,于蕾艷[23]計(jì)算出變傳動(dòng)比公式,本文參照該模型。

(1)

式中:iSBW——理想傳動(dòng)比;

k1——前輪的側(cè)傾剛度;

k2——后輪的側(cè)傾剛度;

a——前輪的軸距;

b——后輪的軸距;

v——車速;

m——整車質(zhì)量;

l——整車長度;

i——傳動(dòng)比。

經(jīng)過參數(shù)的核算,本文將其換算成與速度變化的線性函數(shù)。

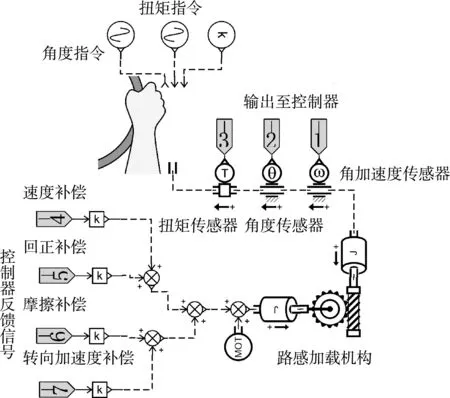

2.4 路感數(shù)學(xué)模型

AMESim內(nèi)置電機(jī)模型,因此路感的建立關(guān)鍵在于確定路感的影響因素,獲取路感加載扭矩的數(shù)學(xué)模型。基于學(xué)者的研究基礎(chǔ),可以發(fā)現(xiàn),路感扭矩的源于輪胎行駛中的受力情況,以及考慮到行駛安全等因素的扭矩補(bǔ)償,為此得出路感加載扭矩?cái)?shù)學(xué)模型如下。

Tf=Td+Tm+Ta+Th+Tv

(2)

式中:Tf——路感加載扭矩;

Td——基礎(chǔ)扭矩;

Tm——摩擦補(bǔ)償扭矩;

Ta——轉(zhuǎn)向角加速度補(bǔ)償扭矩;

Th——回轉(zhuǎn)補(bǔ)償扭矩;

Tv——行駛速度補(bǔ)償扭矩。

Td=Kdm

(3)

式中:Kd——恒定扭矩系數(shù);

m——整車質(zhì)量。

Td是基礎(chǔ)扭矩,也就是在無反饋無補(bǔ)償?shù)那闆r下的加載扭矩,與整車質(zhì)量相關(guān),解決無其他補(bǔ)償?shù)那闆r下仍具有一定的轉(zhuǎn)向阻力,等同于傳統(tǒng)傳動(dòng)機(jī)構(gòu)的傳動(dòng)阻力。

Tm=μMf

(4)

式中:μ——摩擦補(bǔ)償扭矩系數(shù);

Mf——前軸質(zhì)量。

補(bǔ)償?shù)氖寝D(zhuǎn)向時(shí)輪胎與地面之間的摩擦阻力帶來的扭矩,與前軸質(zhì)量與摩擦系數(shù)相關(guān)。

Ta=Mfr2α

(5)

式中:r——轉(zhuǎn)向力矩半徑;

α——轉(zhuǎn)向角加速度。

該扭矩補(bǔ)償是對(duì)應(yīng)轉(zhuǎn)向時(shí)加速產(chǎn)生的反饋扭矩。

Th=KhMfδ

(6)

式中:Kh——補(bǔ)償回轉(zhuǎn)扭矩系數(shù);

δ——外傾角。

主要是補(bǔ)償轉(zhuǎn)向時(shí)的回轉(zhuǎn)扭矩,因?yàn)榍拜営型鈨A角及側(cè)傾角,轉(zhuǎn)向時(shí)會(huì)有回轉(zhuǎn)力矩。

Tv=KvV

(7)

式中:Kv——補(bǔ)償速度扭矩系數(shù);

V——行駛速度。

Tv主要是與速度相關(guān),速度越快,轉(zhuǎn)向扭矩越大。

基于上述模型建立了AMESim線控液壓轉(zhuǎn)向系統(tǒng)路感模擬仿真模塊如圖7所示。

圖7 路感加載仿真模塊Fig.7 Road sense loading module

3 控制器設(shè)計(jì)及控制策略仿真分析

3.1 PID控制控制器設(shè)計(jì)

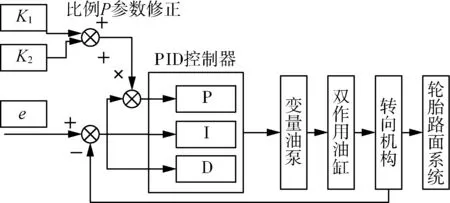

PID控制算法較為穩(wěn)定可靠,但是在一些非線性多參數(shù)系統(tǒng)當(dāng)中,固定的PID參數(shù)不能有效的應(yīng)對(duì)多種工作狀態(tài)[24],一些學(xué)者設(shè)計(jì)模糊PID控制器、或自適應(yīng)PID控制器,等有效的解決了適用性問題。為了優(yōu)化PID在不同路況及行駛模式下的適用性,本系統(tǒng)設(shè)計(jì)了自適應(yīng)調(diào)整比例P參數(shù)的優(yōu)化PID控制器。綜合分析,本系統(tǒng)比例P參數(shù)的自適應(yīng)調(diào)整主要考慮到高速狀態(tài)下安全性以及大轉(zhuǎn)向角度的快速反應(yīng),因此,控制器增加了車速調(diào)整參數(shù)K1及轉(zhuǎn)向幅度調(diào)整參數(shù)K2,用來調(diào)整不同車速下及轉(zhuǎn)向幅度下的PID控制器響應(yīng)時(shí)間[25-26],控制器工作原理如圖8所示。

圖8 液壓線控轉(zhuǎn)向自適應(yīng)PID控制器Fig.8 Adaptive PID controller for hydraulic steer by wire

3.2 控制系統(tǒng)性能響應(yīng)分析

階躍信號(hào)響應(yīng)。設(shè)定方向盤全行程轉(zhuǎn)向角度1 000°,左右各500°,也就是各方向分別近一圈半,對(duì)應(yīng)前輪最大轉(zhuǎn)向角為40°,仿真試驗(yàn)時(shí),為方便查看響應(yīng)情況,將方向盤轉(zhuǎn)向角度等效成輪胎轉(zhuǎn)向角度,也就是左右轉(zhuǎn)向范圍0°~500°等效成0°~40°。分別設(shè)定左轉(zhuǎn)5°、35°右轉(zhuǎn)5°、35°,設(shè)置成階躍信號(hào),觀察系統(tǒng)響應(yīng)情況。通過多次反饋調(diào)整,響應(yīng)情況如圖9所示,右轉(zhuǎn)5°響應(yīng)時(shí)間0.2 s,右轉(zhuǎn)35°時(shí)間為0.9 s,左轉(zhuǎn)5°時(shí)響應(yīng)時(shí)間0.3 s,左轉(zhuǎn)35°響應(yīng)1.3 s,系統(tǒng)響應(yīng)無超調(diào),左轉(zhuǎn)時(shí)由于轉(zhuǎn)向機(jī)構(gòu)的影響,阻力稍大,影響了響應(yīng)時(shí)間。

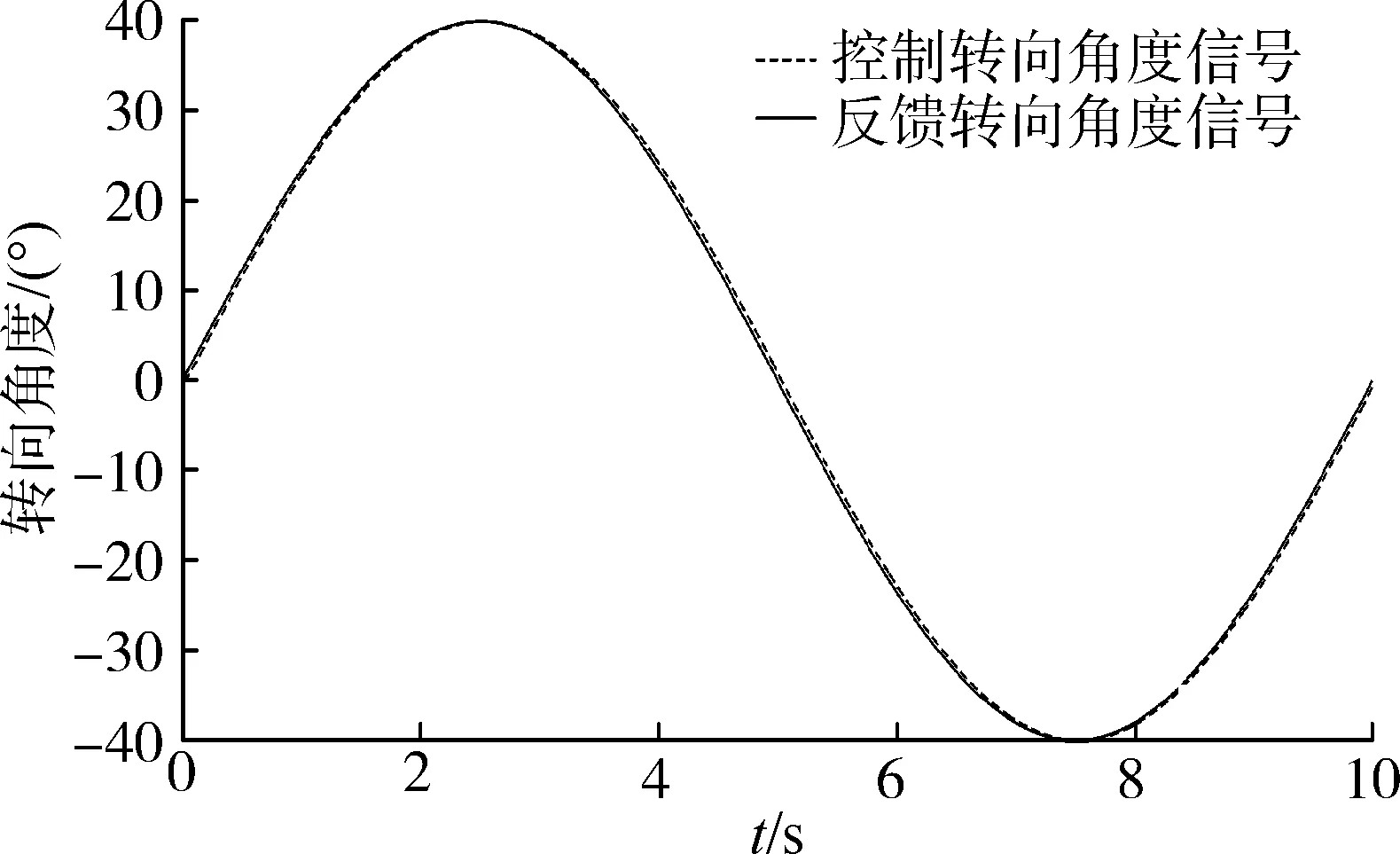

正弦信號(hào)響應(yīng)。正弦信號(hào),也就是穩(wěn)定左轉(zhuǎn)至最大角度,然后右轉(zhuǎn)至最大角度,最后回正至零點(diǎn),查看系統(tǒng)跟蹤情況,分別設(shè)定兩個(gè)頻率,周期分別是5 s與10 s,如圖10、圖11所示,5 s周期下,響應(yīng)誤差略大,但是基本在3°以內(nèi),10 s周期跟蹤較好,基本在2°以內(nèi),無明顯超調(diào),較為穩(wěn)定。

圖10 5 s周期的正弦信號(hào)響應(yīng)Fig.10 A sinusoidal signal with a period of 5 seconds

圖11 10 s周期的正弦信號(hào)Fig.11 A sinusoidal signal with a period of 10 seconds

3.3 控制系統(tǒng)抗干擾能力分析

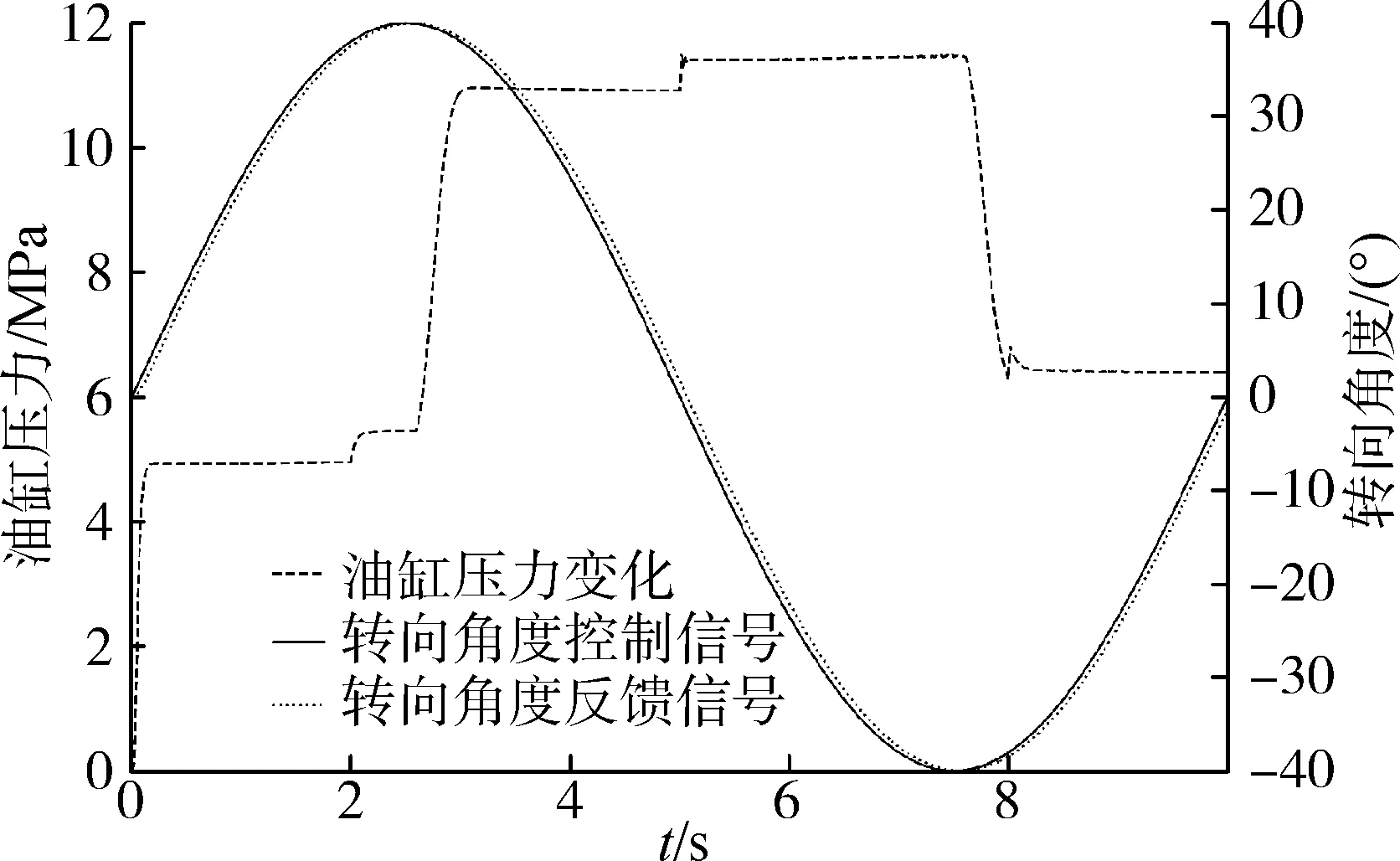

在正弦響應(yīng)情況下,設(shè)定一組干擾信號(hào),也就是增加轉(zhuǎn)動(dòng)阻力,查看系統(tǒng)抗干擾能力。10 s正弦控制信號(hào)周期內(nèi),分別設(shè)定4個(gè)干擾信號(hào),分別在2 s、5 s、8 s增加干擾阻力200 N·m、400 N·m、800 N·m,響應(yīng)情況如圖12所示,扭矩干擾下,跟蹤偏差在3°以內(nèi)。可以發(fā)現(xiàn),在干擾起始階段電磁閥快速響應(yīng),油缸壓力快速建立,能夠穩(wěn)定過渡。

圖12 抗干擾能力響應(yīng)Fig.12 Response of anti-jamming

4 試驗(yàn)驗(yàn)證

4.1 試驗(yàn)臺(tái)架及數(shù)據(jù)采集程序

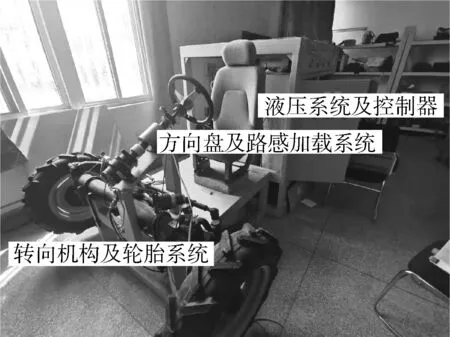

基于上述設(shè)計(jì)及仿真分析情況,課題組設(shè)計(jì)了試驗(yàn)臺(tái)架,如圖13所示。

圖13 電動(dòng)車輛線控液壓轉(zhuǎn)向系統(tǒng)試驗(yàn)臺(tái)架Fig.13 Test bench for electric vehicle steer by wire hydraulic steering system

試驗(yàn)臺(tái)架主要是有底盤、方向盤及路感模擬機(jī)構(gòu)、液壓執(zhí)行機(jī)構(gòu)、轉(zhuǎn)向梯形機(jī)構(gòu)、輪胎以及相應(yīng)的傳感器等,基于上述仿真分析,課題組就液壓系統(tǒng)、轉(zhuǎn)向系統(tǒng)、加載系統(tǒng)等硬件進(jìn)行了反饋調(diào)整。同時(shí),基于LABView虛擬系統(tǒng)設(shè)計(jì)了一套數(shù)據(jù)采集程序,可適時(shí)采集方向盤轉(zhuǎn)角、輪胎轉(zhuǎn)角、油缸液壓壓力、液壓溫度等信號(hào)。試驗(yàn)時(shí),根據(jù)各試驗(yàn)要求分別向轉(zhuǎn)向電機(jī)輸入控制信號(hào),控制轉(zhuǎn)向機(jī)構(gòu)轉(zhuǎn)向,此時(shí),采集系統(tǒng)實(shí)時(shí)采集轉(zhuǎn)向機(jī)構(gòu)執(zhí)行信號(hào)及輪胎轉(zhuǎn)向信號(hào),在此基礎(chǔ)上,課題組就控制信號(hào)與反饋信號(hào)進(jìn)行偏差計(jì)算,進(jìn)而分析系統(tǒng)控制性能。

4.2 響應(yīng)性驗(yàn)證

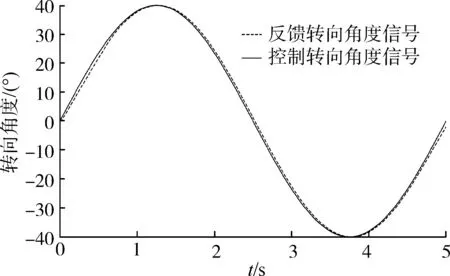

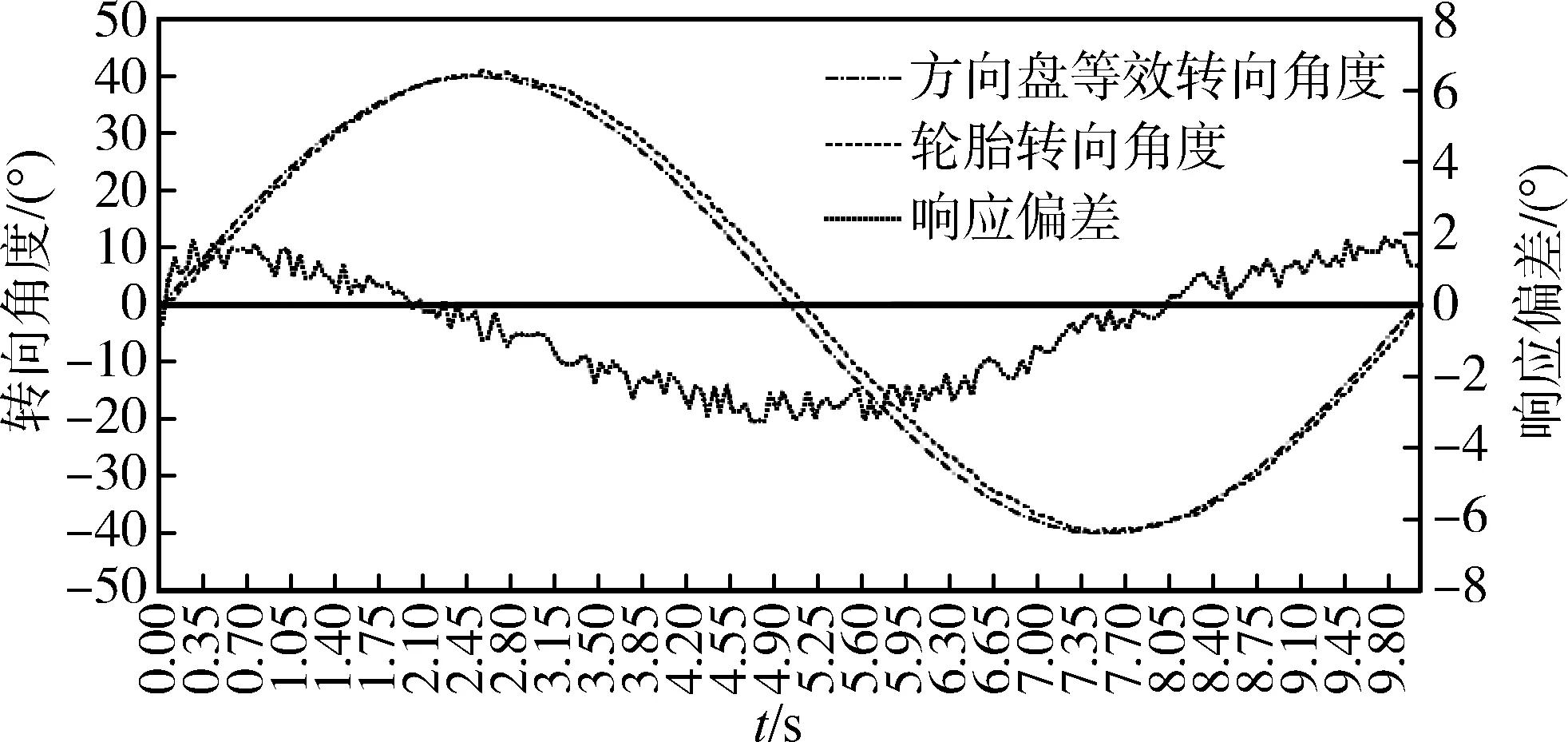

通過控制電機(jī)輸出周期為10 s正弦信號(hào),控制方向盤轉(zhuǎn)動(dòng),分別通過轉(zhuǎn)角傳感器采集方向盤轉(zhuǎn)角信號(hào),通過主銷上安裝的編碼器采集輪胎轉(zhuǎn)角信號(hào),響應(yīng)情況如圖14所示,圖中將方向盤轉(zhuǎn)角進(jìn)行了等效計(jì)算,方便與輪胎轉(zhuǎn)角對(duì)比。可以發(fā)現(xiàn),正弦響應(yīng)性較好,跟蹤偏差在3.2°以內(nèi)。

圖14 響應(yīng)性驗(yàn)證試驗(yàn)Fig.14 Response verification test

4.3 穩(wěn)定性驗(yàn)證

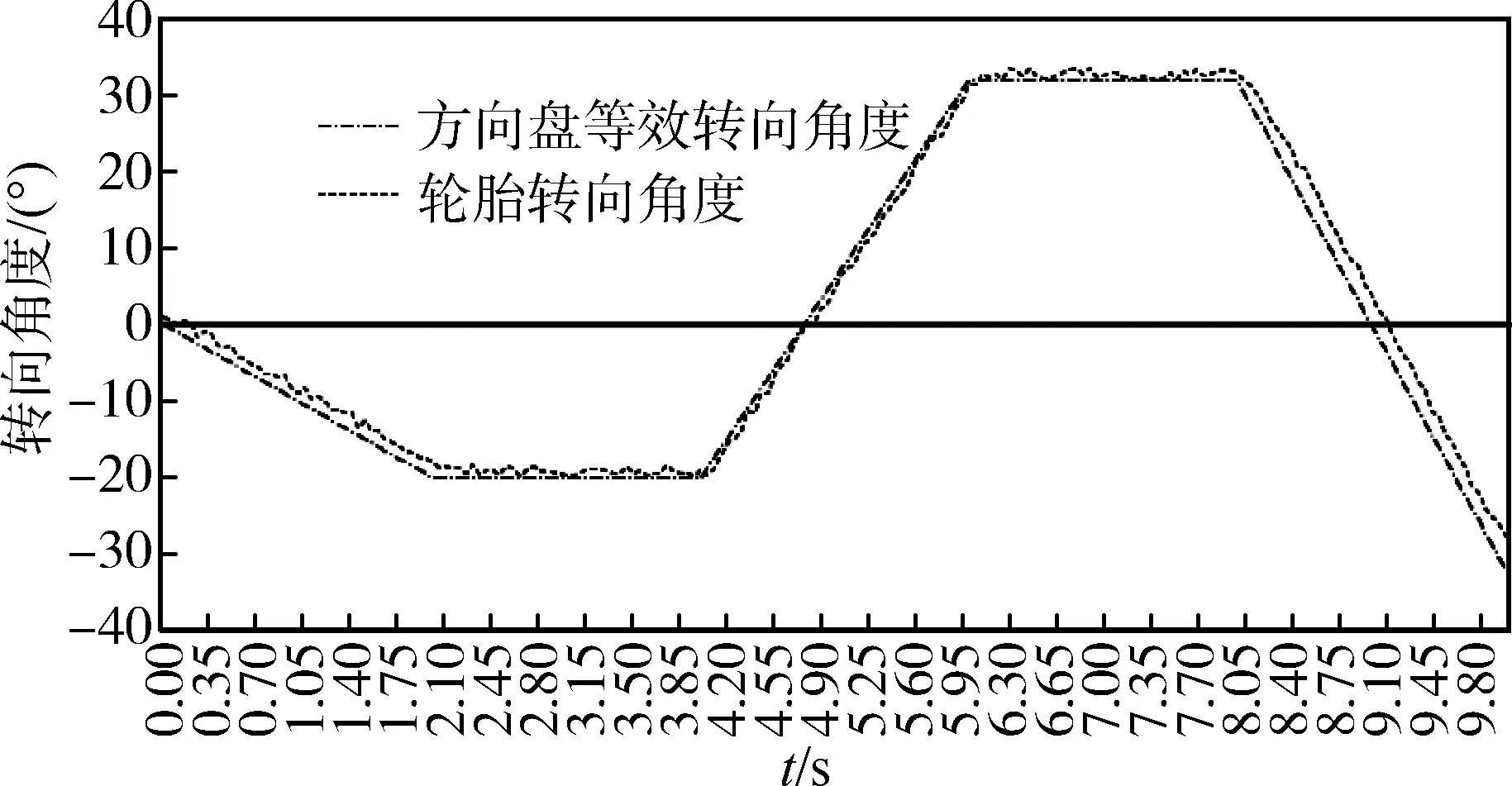

為了考察系統(tǒng)的穩(wěn)定性,系統(tǒng)設(shè)置了轉(zhuǎn)向角快速變化的跟隨試驗(yàn)。在10 s的運(yùn)行周期內(nèi),分別在0 s、4 s、8 s快速轉(zhuǎn)動(dòng)方向盤,其中在0 s處轉(zhuǎn)向角由0°在2 s 內(nèi)轉(zhuǎn)至右方向20°,在4 s處由右轉(zhuǎn)20°在2 s內(nèi)轉(zhuǎn)至左轉(zhuǎn)30°,轉(zhuǎn)向幅度50°,8 s時(shí)由左轉(zhuǎn)30°轉(zhuǎn)至右轉(zhuǎn)30°,幅度達(dá)60°,如圖15所示。試驗(yàn)表明,轉(zhuǎn)向角快速變化下,跟隨偏差在4°以內(nèi),系統(tǒng)快速響應(yīng)情況基本良好,穩(wěn)定性較好。

圖15 穩(wěn)定性驗(yàn)證試驗(yàn)Fig.15 Stability verification test

5 結(jié)論

1)設(shè)計(jì)一種電動(dòng)車輛線控液壓轉(zhuǎn)向控制系統(tǒng)。系統(tǒng)增加路感模擬加載機(jī)構(gòu),采用液壓系統(tǒng)執(zhí)行轉(zhuǎn)向操控,抗沖擊性好,較為穩(wěn)定。

2)基于AMESim進(jìn)行了仿真分析。分別建立了路感模塊、轉(zhuǎn)向機(jī)構(gòu)模塊、傳動(dòng)比模塊的數(shù)學(xué)模型,基于AMESim液壓與機(jī)械模塊建立了仿真程序,加入基于車速及轉(zhuǎn)向幅度的自適應(yīng)調(diào)整比例P參數(shù)的PID控制器,并就系統(tǒng)的響應(yīng)性、穩(wěn)定性進(jìn)行了仿真,系統(tǒng)階躍及正弦響應(yīng)偏差在3°以下,結(jié)果滿足技術(shù)要求。

3)基于試驗(yàn)臺(tái)架進(jìn)行了可靠性、穩(wěn)定性分析。分別進(jìn)行了響應(yīng)性驗(yàn)證及穩(wěn)定性驗(yàn)證,試驗(yàn)表明,正弦信號(hào)跟蹤偏差在3.2°以內(nèi),轉(zhuǎn)向角快速變化下,跟隨偏差在4°以內(nèi),系統(tǒng)整體響應(yīng)性、穩(wěn)定性較好。