一種針對(duì)端面弧齒齒輪的逆向工程方法分析

韓濤

摘要: 本文以太原重工軌道交通設(shè)備有限公司補(bǔ)制的某端面弧齒齒輪為例,介紹了一種運(yùn)用軟件對(duì)端面弧齒齒輪進(jìn)行逆向工程方法。本文采用的研究方法對(duì)于缺失原始設(shè)計(jì)圖紙的端面弧齒零件補(bǔ)制及成品檢驗(yàn)有很大的實(shí)用價(jià)值。

Abstract: This paper takes a certain curvic gear coupling made by our company as an example and introduces a method software to accurately reverse modeling of curvic gears. The research method adopted in this paper has great practical value for the repair of curvic gear with missing original design drawings and the inspection of finished products.

關(guān)鍵詞: 端面弧齒齒輪;逆向工程;軟件

Key words: curvic gear;reverse engineering;software

中圖分類號(hào):TH132.413? ? ? ? ? ? ? ? ?文獻(xiàn)標(biāo)識(shí)碼:A? ? ? ? ? ? ? ? 文章編號(hào):1674-957X(2021)17-0058-02

0? 引言

端面弧齒以其特殊的齒形,具有定心精度高、承載能力強(qiáng)等優(yōu)點(diǎn),在工業(yè)、軍事等諸多領(lǐng)域有著廣泛的應(yīng)用。雖然端面齒在理論、制造加工工藝方面的研究日趨成熟,但是如果在缺乏齒輪參數(shù)的情況下,想要對(duì)齒輪實(shí)物進(jìn)行測(cè)繪乃至逆向建模仍然十分困難。本文介紹的是一種通過利用逆向工程技術(shù)對(duì)端面弧齒進(jìn)行較為精確的逆向建模的方法。

1? 端面弧齒的特點(diǎn)

端面弧齒是端面齒的一種,其主要功能是運(yùn)用在聯(lián)軸器上,用以傳遞轉(zhuǎn)速和扭矩。其相較于傳統(tǒng)的端面齒聯(lián)軸器有著自動(dòng)定心和載荷均勻的特點(diǎn)。同樣,其相對(duì)傳統(tǒng)的端面齒聯(lián)軸器對(duì)加工設(shè)備的精度要求也更高,制造成本也更高。[1-3]

2? 逆向建模原理及常用軟件

在常規(guī)正向設(shè)計(jì)過程中,設(shè)計(jì)人員往往需要利用現(xiàn)有接口參數(shù),通過自身掌握的工程學(xué)知識(shí)最終設(shè)計(jì)出產(chǎn)品。逆向工程恰恰相反,逆向工程是一種通過現(xiàn)有的硬件對(duì)現(xiàn)有產(chǎn)品的掃描或測(cè)量后再利用軟件最終復(fù)原出產(chǎn)品過程。

逆向工程所使用的相關(guān)軟件目前也在很多領(lǐng)域應(yīng)用廣泛,其中比較有代表性的有美國(guó)EDS公司的Imageware、英國(guó)DELCAM公司的CopyCAD、韓國(guó)INUS公司的RapidForm和美國(guó)Raindrop公司的Geomagic Studio等。本文使用逆向工程軟件的是Geomagic DesignX,該軟件能夠與市面上常見的三維軟件無(wú)縫銜接,同時(shí)其點(diǎn)云處理和正向建模的能力也較為完善,是一款操作較為簡(jiǎn)易功能強(qiáng)大的逆向建模軟件。

3? 逆向建模

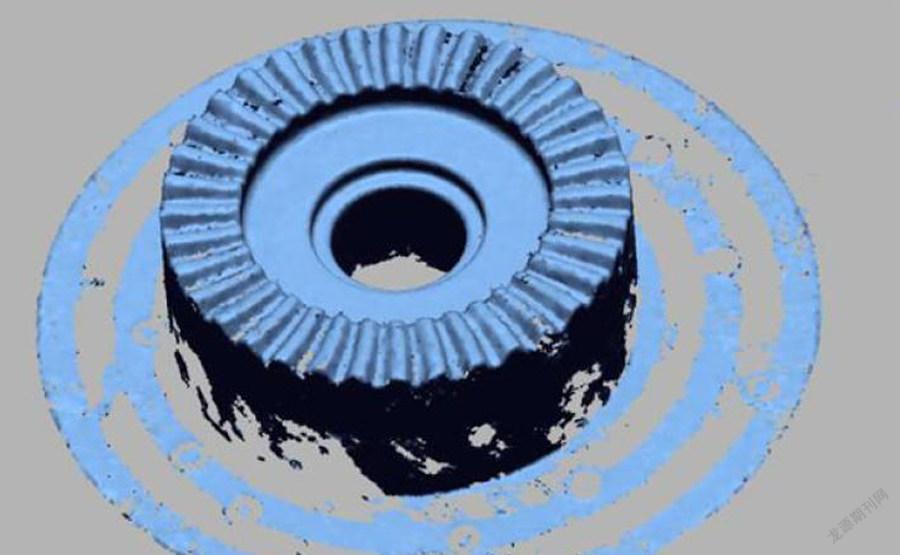

3.1 準(zhǔn)備階段? 首先現(xiàn)將需要逆向建模的端面弧齒齒輪實(shí)物進(jìn)行三維掃描。在通過對(duì)齒輪的三維掃描后得得到了產(chǎn)品的密集點(diǎn)云文件,如圖1所示。點(diǎn)云文件是后期逆向建模的基礎(chǔ),其原理是三維掃描儀發(fā)射出的激光投射在物體上時(shí)會(huì)被反射回設(shè)備,在返回的激光中會(huì)包含該反射點(diǎn)的方位信息,設(shè)備將記錄這些點(diǎn)信息并反映至軟件生成的坐標(biāo)系中,最終形成一個(gè)包含該模型部分點(diǎn)的位置信息的點(diǎn)云文件。在掃描過程中我們往往會(huì)設(shè)定一個(gè)合適的掃描精度以方便后續(xù)工作的開展。

在三維掃描的同時(shí),我們也可以通過現(xiàn)有測(cè)量工具對(duì)齒輪的部分參數(shù)進(jìn)行測(cè)量,方便檢驗(yàn)掃描設(shè)備精度以及后期對(duì)建模結(jié)果進(jìn)行修正。在準(zhǔn)備階段,我們可以先測(cè)量端面弧齒的外徑尺寸D和齒數(shù)N。

3.2 預(yù)處理? 之后對(duì)點(diǎn)云文件進(jìn)行預(yù)處理,去除雜點(diǎn),對(duì)曲面進(jìn)行一定程度的平滑處理。處理后將點(diǎn)云面片化,之后再次進(jìn)行平滑處理,最終的效果如圖2所示。

在圖中我們可以觀察到,模型基本幾何結(jié)構(gòu)都已被構(gòu)建出來(lái),但是在齒部仍存在破面和缺陷。雖然通過軟件多邊形功能中的平滑和修補(bǔ)功能能夠一定程度上再進(jìn)一步弱化這些缺陷,但是過度的平滑可能會(huì)降低輪齒尤其是齒面的精度。過度的追求面片模型的完美會(huì)很大程度影響后期建模的精度。

3.3 建立坐標(biāo)系

在完成齒輪的預(yù)處理后下一步任務(wù)是建立坐標(biāo)系。建立坐標(biāo)系是所有三維建模的基礎(chǔ),因?yàn)楹笃谒械奶卣骶且源藭r(shí)建立的坐標(biāo)系為基礎(chǔ)生成的。同時(shí),建立坐標(biāo)系也是精確逆向建模的難點(diǎn)。坐標(biāo)系不同于實(shí)際特征,往往沒有實(shí)體。比如說(shuō)回轉(zhuǎn)體零件的坐標(biāo)系往往都包含一條軸線,而該軸線的準(zhǔn)確度只能由選定的回轉(zhuǎn)面的圓柱度決定,如果一個(gè)回轉(zhuǎn)體包含多個(gè)回轉(zhuǎn)面,那建模時(shí)選擇粗基準(zhǔn)和選擇精基準(zhǔn)最終生成的零件可能會(huì)有很大的偏差。精確的逆向建模就需要建模人員掌握一定程度的加工和設(shè)計(jì)經(jīng)驗(yàn),選取合適的基準(zhǔn)后生成的坐標(biāo)系才能更貼近于實(shí)物的原始坐標(biāo)系。

3.4 輪齒實(shí)體建立

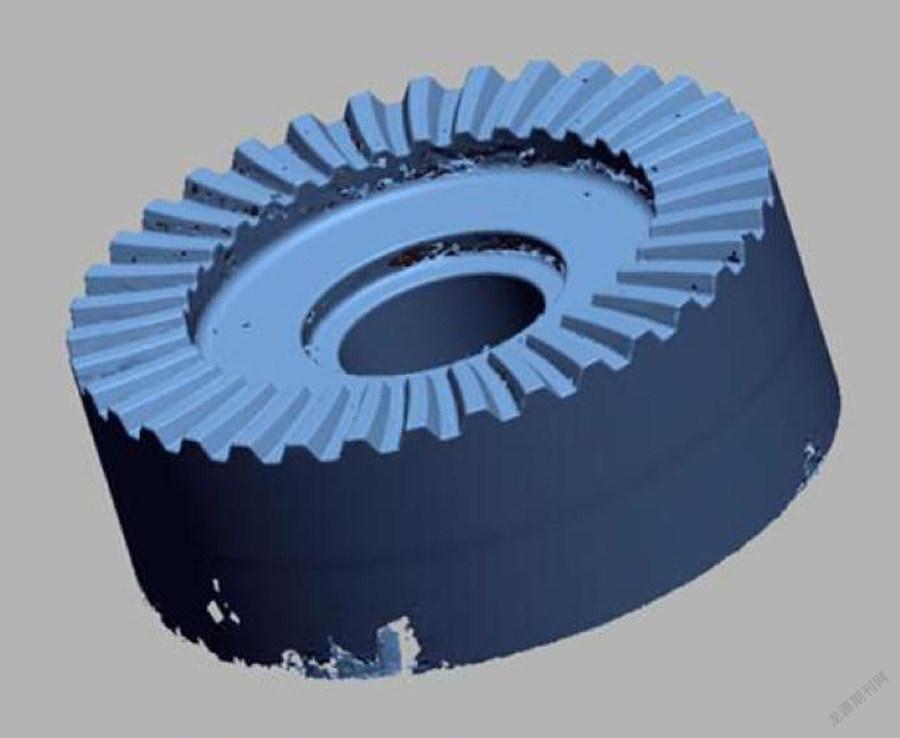

坐標(biāo)系建立后,開始選取平面進(jìn)行面片擬合。首先是對(duì)輪齒進(jìn)行擬合,輪齒擬合有三種方式可以進(jìn)行。第一種是對(duì)所有輪齒逐個(gè)進(jìn)行擬合,這種擬合方式耗費(fèi)時(shí)間比較長(zhǎng),雖然能夠?qū)呙璧膶?shí)物做到最大程度的還原,但是考慮實(shí)體的加工誤差和面片擬合過程中的產(chǎn)生的誤差,最終建模的累計(jì)誤差可能會(huì)與設(shè)計(jì)值有較大的偏差。第二種是建立一個(gè)齒的實(shí)體模型,之后進(jìn)行陣列,這種擬合方式時(shí)間較短同時(shí)模型的周節(jié)較好,但是最終的擬合效果比較依賴陣列基準(zhǔn)軸和所選取的輪齒模型的準(zhǔn)確性。考慮到逐個(gè)建模不利于設(shè)計(jì)參數(shù)的控制,因此選擇陣列的方式進(jìn)行建模。為了避免選取的輪齒真好存在加工缺陷同時(shí)提升建模的準(zhǔn)確性,因此,我們從輪齒中等間隔選取了6個(gè)輪齒,逐一對(duì)輪齒兩側(cè)齒面進(jìn)行面片擬合并陣列,最后通過對(duì)比各陣列的最終偏差結(jié)果,選取了綜合偏差最小的輪齒作為陣列的樣本。擬合效果如圖3所示。

3.5 輪齒模型的修正

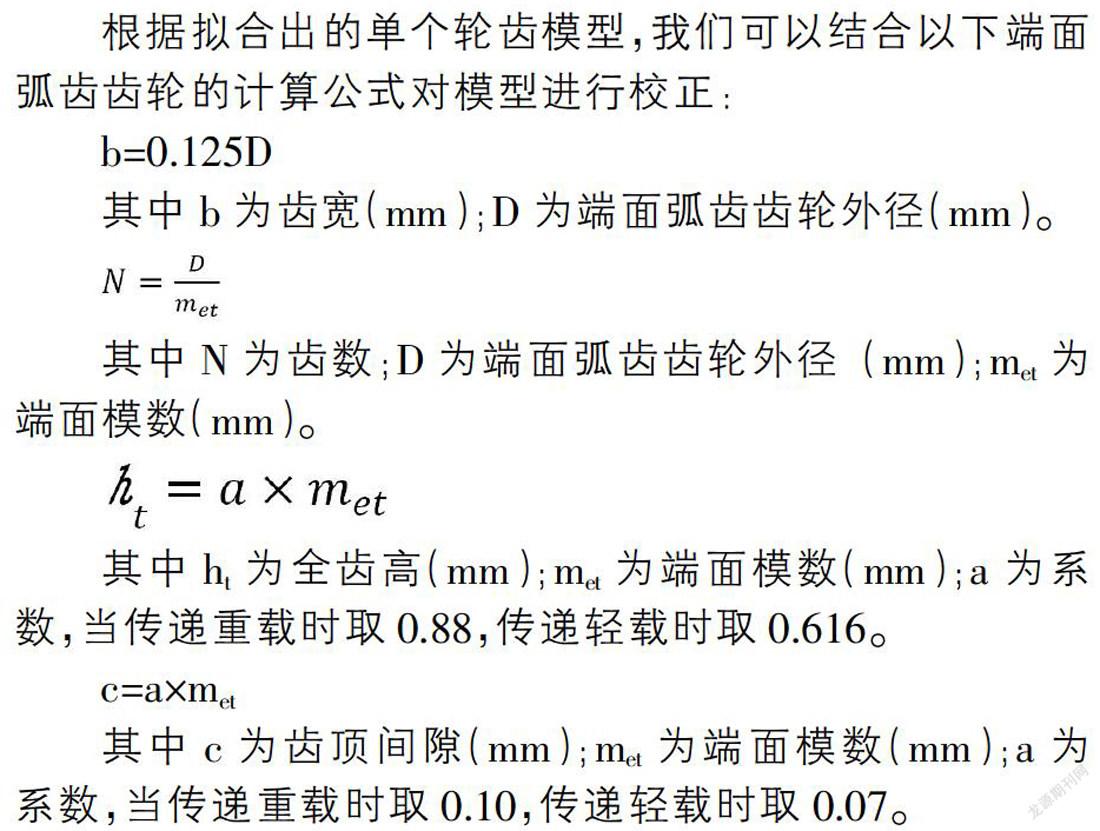

根據(jù)擬合出的單個(gè)輪齒模型,我們可以結(jié)合以下端面弧齒齒輪的計(jì)算公式對(duì)模型進(jìn)行校正:

b=0.125D

其中b為齒寬(mm);D為端面弧齒齒輪外徑(mm)。

其中N為齒數(shù);D為端面弧齒齒輪外徑(mm);met為端面模數(shù)(mm)。

其中ht為全齒高(mm);met為端面模數(shù)(mm);a為系數(shù),當(dāng)傳遞重載時(shí)取0.88,傳遞輕載時(shí)取0.616。

c=a×met

其中c為齒頂間隙(mm);met為端面模數(shù)(mm);a為系數(shù),當(dāng)傳遞重載時(shí)取0.10,傳遞輕載時(shí)取0.07。

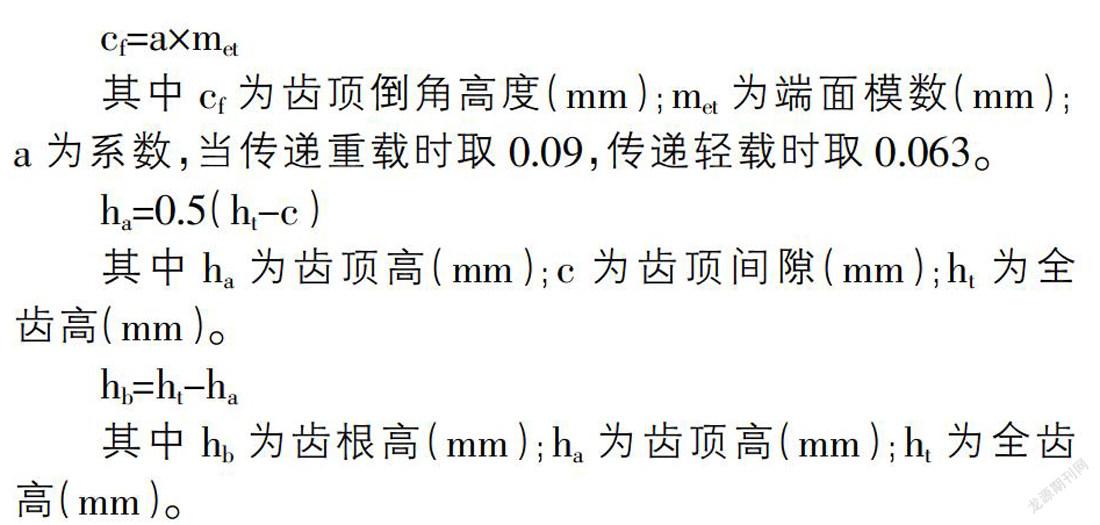

cf=a×met

其中cf為齒頂?shù)菇歉叨龋╩m);met為端面模數(shù)(mm);a為系數(shù),當(dāng)傳遞重載時(shí)取0.09,傳遞輕載時(shí)取0.063。

ha=0.5(ht-c)

其中ha為齒頂高(mm);c為齒頂間隙(mm);ht為全齒高(mm)。

hb=ht-ha

其中hb為齒根高(mm);ha為齒頂高(mm);ht為全齒高(mm)。

上述公式參考自文獻(xiàn)[4]。根據(jù)上述公式可知,當(dāng)傳遞輕載和傳遞重載時(shí),端面弧齒齒輪的全齒高、齒頂間隙和齒頂?shù)菇鞘遣煌模覀冞@時(shí)可以根據(jù)生成的模型測(cè)量該齒輪的全齒高,反推出其余參數(shù)。

另外,端面弧齒齒輪的壓力角α0,根據(jù)相關(guān)設(shè)計(jì)資料,一般選取30°,少有特殊情況。故按30°進(jìn)行計(jì)算。

當(dāng)計(jì)算得到齒輪參數(shù)后,我們可以根據(jù)理論參數(shù)對(duì)輪齒模型進(jìn)行修正。現(xiàn)有的輪齒模型,其6個(gè)面均是先劃分領(lǐng)域之后再進(jìn)行面片擬合得到的。領(lǐng)域的劃分精細(xì)度不同和零件實(shí)際存在的加工誤差都會(huì)影響到面片擬合模型的準(zhǔn)確性。此時(shí)我們可以根據(jù)已知參數(shù)對(duì)模型部分面進(jìn)行精確的尺寸約束,修正所得到的輪齒模型。修正后的輪齒模型可能與三維掃描實(shí)體有一定偏差,但基本在合理范圍內(nèi)。此時(shí)再將輪齒模型以基準(zhǔn)軸進(jìn)行陣列,再將齒輪其余特征補(bǔ)全,整個(gè)的端面弧齒齒輪的三模模型就基本建好了。我們可以使用Geomagic DesignX的體偏差功能其與三維掃描結(jié)果進(jìn)行對(duì)比,建模效果如圖4所示。

3.6 成品檢驗(yàn)? 最后按照所建立模型,我們可以選用合適的加工設(shè)備加工出端面弧齒齒輪的成品。將成品齒輪齒面涂抹紅丹合模油后與配對(duì)齒輪貼合校驗(yàn)實(shí)際接觸。一般接齒面觸率要求為70%左右,如果接觸不好建議調(diào)整齒輪輪齒模型后重新比對(duì)。

4? 結(jié)論

在通過Geomagic DesignX逆向建模的過程中,難點(diǎn)主要在于坐標(biāo)系建立和輪齒模型的校正。很多人在逆向建模時(shí)常常執(zhí)著于徹底還原所測(cè)物體的實(shí)體尺寸,但逆向工程的最大的意義其實(shí)在于通過對(duì)一個(gè)產(chǎn)品的建模還原出該產(chǎn)品的設(shè)計(jì)思路,最在模型中體現(xiàn)出設(shè)計(jì)者原始的設(shè)計(jì)意圖。本文采用的研究方法,對(duì)于缺失原始設(shè)計(jì)圖紙的端面弧齒零件補(bǔ)制及成品檢驗(yàn)有很大的實(shí)用價(jià)值。

參考文獻(xiàn):

[1]楊再新.端面弧型齒聯(lián)軸器的設(shè)計(jì),制造與應(yīng)用[J].雙燕技術(shù),1992(001):6.

[2]黃登紅,曾韜.固定式端面弧齒連軸節(jié)的設(shè)計(jì)[J].機(jī)械設(shè)計(jì)與研究,2013(01):31-32.

[3]沈民念.弧齒端面聯(lián)軸節(jié)的加工與檢驗(yàn)[J].磨床與磨削,1980(04):86.

[4]北京齒輪廠編譯.格里森錐齒輪技術(shù)資料譯文集第二分冊(cè) 格里森錐齒輪設(shè)計(jì)及計(jì)算[M].北京:機(jī)械工業(yè)出版社,1983:141-174.