鋅精礦流態化焙燒系統風機穩定性提升探究

張振國,彭俊超,皮忠斌

(云南馳宏鋅鍺股份有限公司,云南會澤 654200)

云南馳宏鋅鍺股份有限公司會澤冶煉分公司硫酸廠鋅精礦流態化焙燒系統投運了1臺爐床面積為109 m2的沸騰爐。該爐為魯奇式沸騰爐,焙燒爐床能率為5.8 t/(m2·d)。近年來,鉛鋅外部市場條件持續利好,鉛鋅價格持續走高,生產企業產能隨之加大。為保證濕法原料持續供給,鋅精礦流態化焙燒系統產能需不斷提升,現爐床實際能率已經達到8.03 t/(m2·d),關鍵設備的穩定性受到極大地考驗。該廠鋅精礦流態化焙燒系統設備具有自動化程度高、整體關聯性強的生產特點,系統設備能否穩定運行直接關系到系統的產能。該廠為提升設備穩定性、減少設備非計劃性停機、實現穩產高產,對流態化焙燒系統設備進行了優化改造。

1 鋅精礦流態化焙燒系統

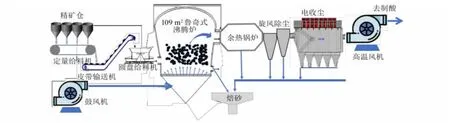

鋅精礦流態化焙燒系統設備由備料系統和焙燒系統兩部分組成:1)備料系統包括配料行吊、給料機、1號皮帶輸送機、2號皮帶輸送機、振動篩。2)焙燒系統包括鼓風系統圖、沸騰爐、焙砂輸送系統、余熱鍋爐、收塵系統、引風系統。其設備連接示意如圖1所示。

圖1 沸騰焙燒主要設備連接示意

從圖1中可以看出,整個焙燒系統中鼓風機為焙燒爐提供助燃劑并且輸送焙砂的介質,高溫風機SO2煙氣提供接力動力,將煙氣送至制酸系統。這兩臺設備是焙燒系統穩定生產的關鍵裝置,裝置本身的穩定性至關重要。因此,下面專門針對高溫風機和鼓風機的穩定性提升進行研究。

2 關鍵設備穩定性提升研究

2.1 高溫風機運行穩定性的提升

2.1.1 高溫風機存在問題

長期以來,沸騰焙燒引風系統高溫風機故障率居高不下,其主要表現在:風機兩端軸承振動較大,風機變頻器頻率達到42 Hz以上,風機軸承振動急劇上升,無法正常運行。開蓋對軸及軸瓦進行檢查,發現兩者都有不同程度的損傷。于是,對軸瓦及軸進行了修復或更換,然而軸承振動在1~2個月內又會逐步加劇,軸瓦溫度逐步升高,超出設備運行振動標準。開蓋進行檢查,發現軸瓦及軸再次受損。1年內,該故障多次反復出現,導致焙燒系統非計劃性停機,嚴重影響了焙燒系統的穩定運行并增加了大量的檢修費用。高溫風機半年內檢修情況見表1。

表1 高溫風機半年內檢修情況

2.1.2 高溫風機運行異常的原因分析

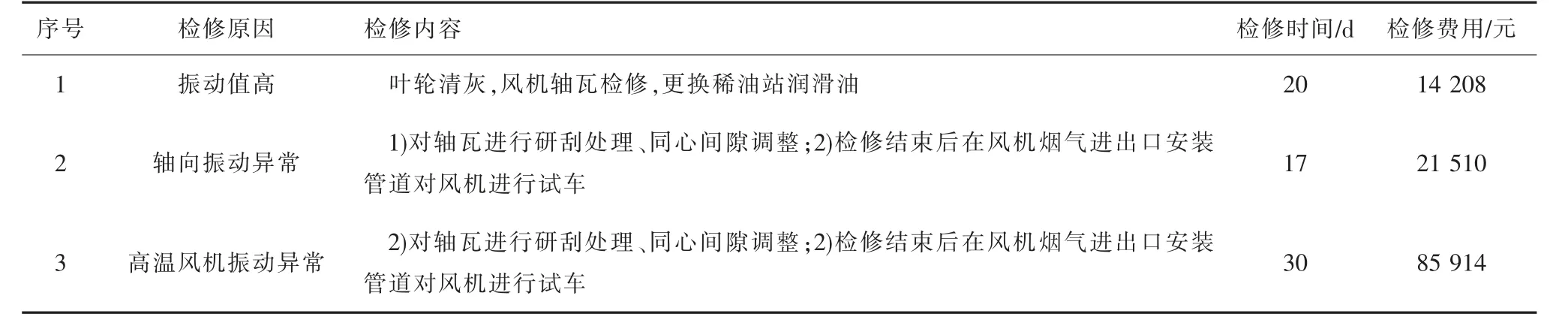

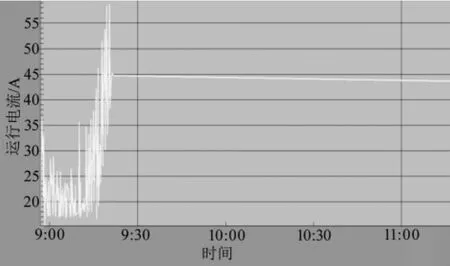

通過對風機本體全面系統檢查發現,風機潤滑油油溫、油壓、油量正常,風機安裝及檢修符合規范。對風機電機進行檢查,電機潤滑及振動正常、溫度正常,但電機運行頻率和電流波動一直較大。在相同工況條件下,將頻率設定為45 Hz時,風機運行電流在23~59 A之間反復無規則波動,波動幅度可達36 A以上,見圖2。偶爾出現過負荷現象、風機轉矩限幅報警。頻率反饋在41~43 Hz之間波動,見圖3。

圖2 風機正常運行時運行電流曲線

圖3 風機運行頻率反饋曲線

針對以上的異常情況及表象,認為可能的異常原因包括:1)電流信號及頻率信號在傳輸過程中存在干擾,導致上述現象發生。通過現場檢測,發現信號傳輸正常,排除信號干擾原因。2)變頻器給定信號不穩定。當給頻率設定為42 Hz時,輸出頻率卻在41~43.5 Hz之間波動,變頻器控制屏幕上的“轉速給定”一直在82%~87%之間波動,電機處于反復地加減速過程,風機轉速忽快忽慢,導致風機運行電流和頻率反饋值波動大幅度波動見圖3。另外,由于風機在運行過程中轉速不停波動,潤滑油膜難以形成,軸瓦長期潤滑不良導致磨損受傷,振動逐步上升。

2.1.3 處理措施及效果評價

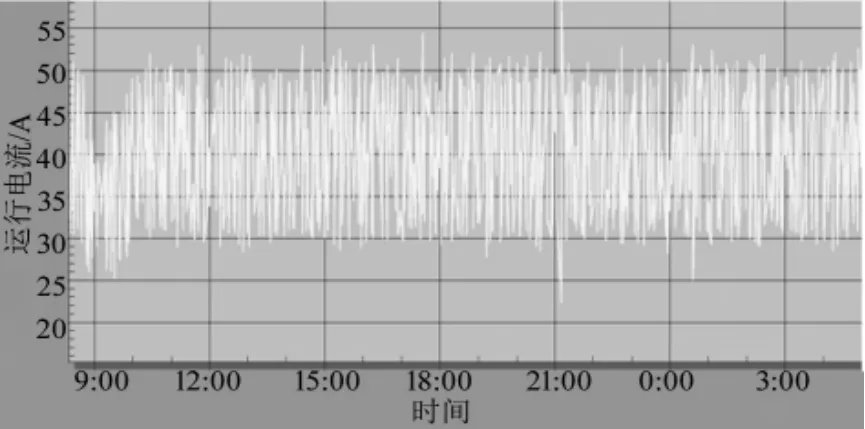

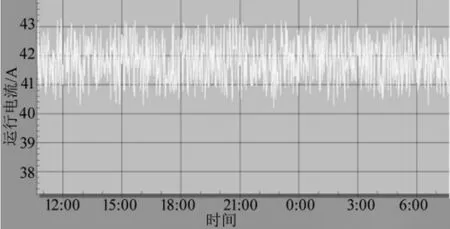

當信號波動幅度較大時,可考慮增加信號隔離器,完善信號電纜接地[1],并優化PLC信號濾波程序,使PLC的頻率給定接收信號及變頻器頻率輸出信號不再波動,輸出頻率波動值在1 Hz以內,從而消除電機反復加減速現象。處理后頻率反饋曲線和電流反饋曲線分別如圖4、圖5所示。

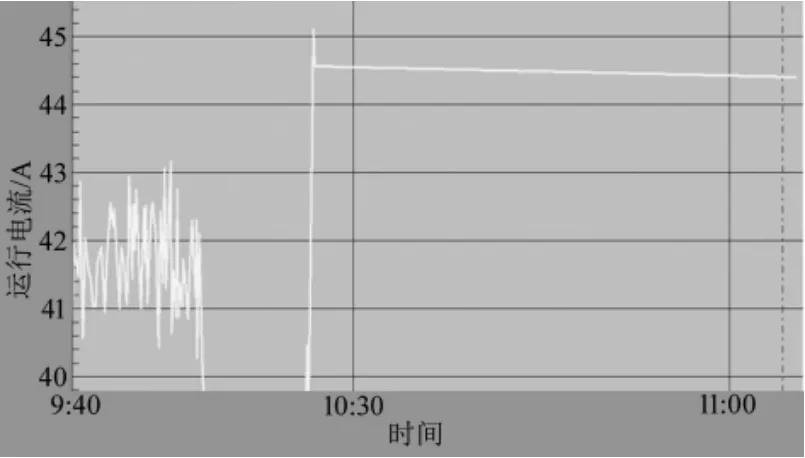

圖4 處理后變頻器頻率反饋曲線

圖5 處理后電機電流反饋曲線

2017年該廠采取優化措施后,高溫風機平穩運行至今,未發生軸瓦及軸損傷故障。高溫風機運行穩定后,消除了之前設備故障帶來的隱患,保障了設備的穩定運行。

2.2 鼓風機運行穩定性的提升

2.2.1 鼓風機存在問題

焙燒系統鼓風機一直存在振動檢測信號突變的現象,導致技術人員無法正確判斷設備的運行狀態,無法投入設備連鎖保護,導致關鍵設備存在運行隱患,多次處理后的效果均不理想。鼓風機高壓端、低壓端振動值、軸位移問題:1)所有振動值頻繁出現超量程波動;2)波動周期沒有規律。

2.2.2 原因分析與處置措施

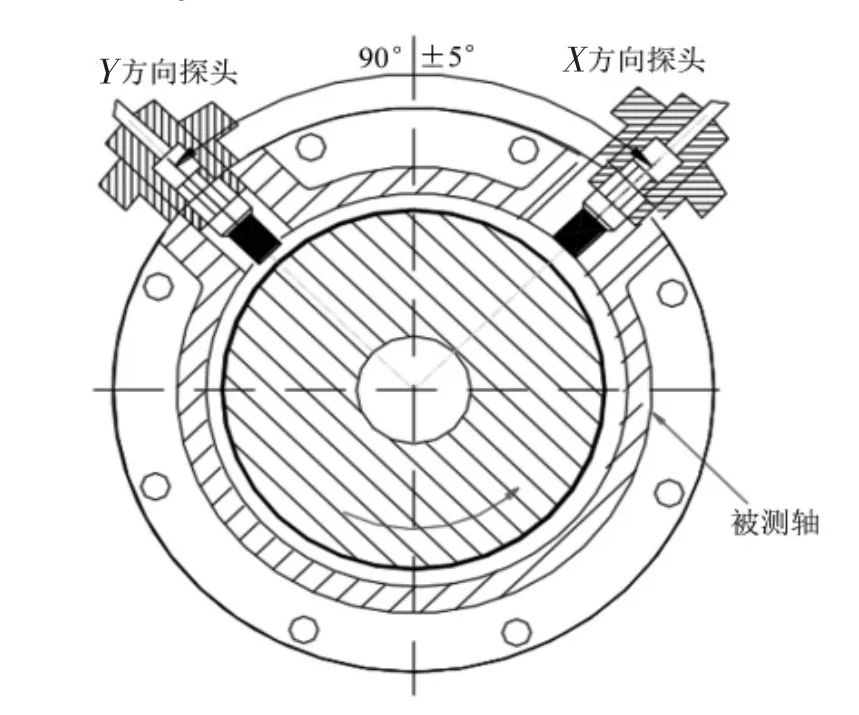

通過以下幾個方面對鼓風機現象進行檢查分析:1)傳感器安裝校正。在測量軸振動時,最優的方式是在每個軸承平面的直徑方向安裝2個互成90°夾角的非接觸電渦流傳感器(圖6),以便能測量到轉動軸的動態軸心軌跡。這些信息不但可以對機器的損壞起到停車保護作用,還可以用來對機器故障進行診斷分析,以便提前對機器進行維護和保養,避免可能發生的經濟損失。根據傳感器的安裝規范對其進行校正。

圖6 振動傳感器安裝位置要求

2)傳感器—延長線—前置放大器的匹配性。針對電渦流振動傳感器的特性,所使用的傳感器與延長線以及前置放大器必須嚴格匹配,通過特定的放大倍系數配置特定長度的電纜保證測量精度[2]。經過檢查發現,部分傳感器的延長線不匹配,故進行了延長線的更換。

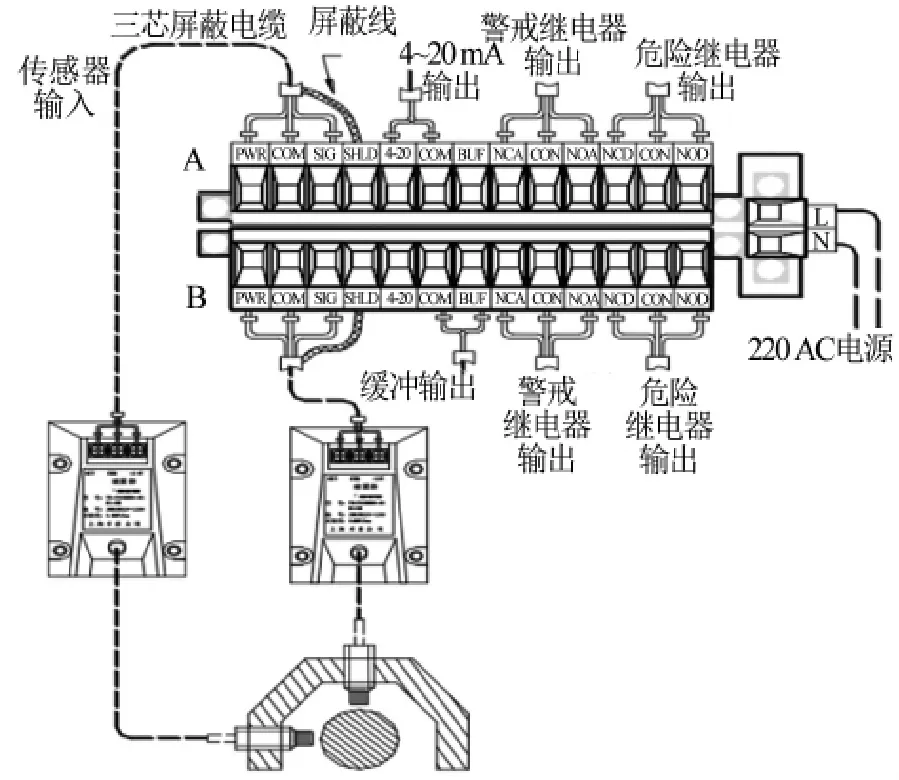

3)傳感器—前置器—變送器的接線。電渦流振動傳感器輸出的信號為電壓信號,基準值為10 V,信號容易受到干擾,需保證良好的信號接地,系統接線見圖7。檢查信號線的連接情況,發現前置器到變送器的屏蔽線接地系統達不到要求。因此,對振動傳奇傳輸信號的接地進行處理,增加了信號隔離裝置,對5個傳感器的信號電磁屏蔽進行了優化。

圖7 系統接線示意

4)變送器參數設置。檢查變送器參數設置,量程等是否合理。處置措施:檢查變送器的所有參數設置,無誤。

5)信號處理PLC的接線問題。風機控制系統采用S7300 PLC,接入模擬量信號需要將M端短接,以避免共模干擾。經過檢查,發現從變送器輸出的振動模擬信號接入PLC通道后,部分端子的M端未短接,故將卡件的M端進行重新短接,并對PLC信號增加了濾波程序[2]。

2.2.3 效果評價

1)振動曲線結果比對。處理前,鼓風機振動值會在滿量程(0~220μm)之間進行跳變,一天之內會出現若干次。處理后,運行曲線平穩,無跳變現象發生。

2)處理后,將振動探頭信號接入美國國家儀器有限公司(National Instruments,簡稱“NI”)分析儀,型號USB4431,并通過Labview軟件編寫程序對風機的在線運行狀態進行監測,處理效果可由時域波形圖、頻譜圖、軸心軌跡圖顯示。處理后,時域波形穩定,幅值與現場儀表監測一致,風機頻譜為50 Hz,與實際一致,軸心軌跡圖穩定、無毛刺,處理效果良好。

3 總結

鼓風機和高溫風機作為鋅精礦焙燒流態化系統的關鍵旋轉設備,是保證工藝穩定運行的核心。任何1臺設備的非計劃性停機都可能導致焙燒爐死爐停產或造成SO2煙氣外溢。只有在關鍵旋轉設備運行穩定的前提下,才能提高焙燒爐的作業率,實現焙燒工藝的連續穩定運行。對于關鍵旋轉設備要實時關注每一個運行參數,確保設備時刻處于穩定運行狀態。通過對高溫風機和鼓風機優化改進,保證關鍵設備穩定運行,既提高了產能,又降低了運行成本。