低壓環境汽油辛烷值測定技術研究

夏 良

(上海神開石油儀器有限公司,上海 201114)

0 引言

汽油辛烷值是汽油在發動機中燃燒時抵抗爆震的能力,又稱抗爆性,是指在標準試驗條件下,把試樣與已知辛烷值的標準燃料在標準爆震試驗機上進行比較。若爆震強度相當,則試樣的辛烷值就是標準燃料的辛烷值[1]。汽油在發動機中是被點燃的,根據測試方法的不同,辛烷值分為研究法辛烷值(RON)和馬達法辛烷值(MON)。辛烷值越高,抗爆性就越好,發動機就可以有更高的壓縮比,提升了發動機的功率,從而也提高了燃料的做功效率。

在標準范圍內汽油辛烷值測定機只能在海拔低于2650 m、大氣壓高于71.1kPa的地區進行測定,且只能用研究法。如果要用馬達法測定的話,只能在海拔低于2350 m、大氣壓高于74.5kPa的地區。然而在國內,有些城市的海拔高于2650 m,并且雖然在測定標準中對于海拔在1500 m~2650 m之間有一定的測定指導,但是實際測試結果普遍低于標準結果。因此,對低壓環境下汽油辛烷值測定技術的研究,有助于高海拔區域油品質量的管控,有助于高海拔地區油品消費市場的和諧穩定,是一件非常有意義的事情。

1 測定設備的設計原理

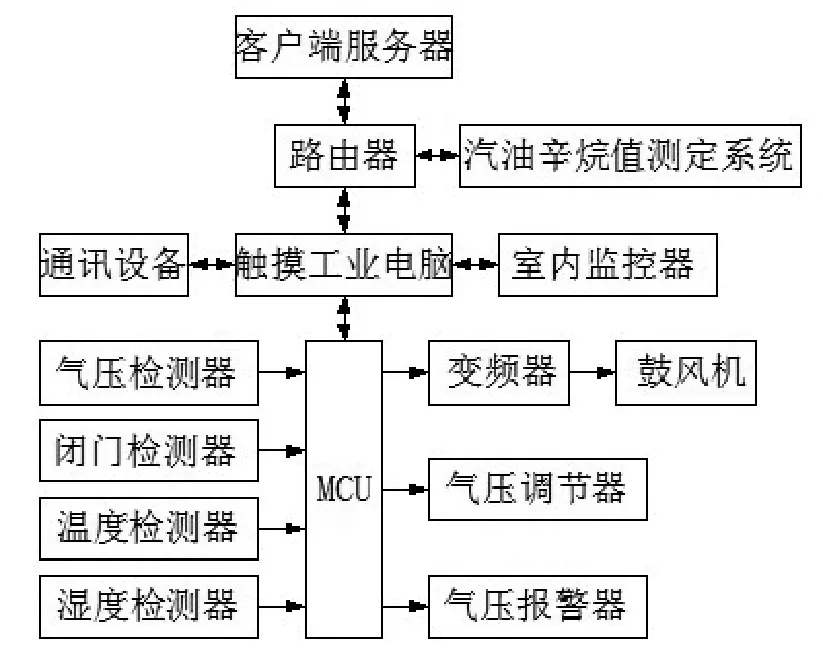

低壓環境汽油辛烷值測定技術的基本設計原理是:將一臺標準汽油辛烷值測定機安裝在可自動增壓、控壓、降壓的儀器房內進行汽油辛烷值的測定試驗[2-4]。在低壓、高海拔地區,儀器房將試驗環境的大氣壓提升至84kPa以上并保持所設定的大氣壓,同時將室內溫度控制在20℃±5℃,濕度控制在50%~70%,采用直徑為14.3mm(研究法)或19.1mm(馬達法)文氏管,其余設備測試工況條件根據大氣壓在84kPa以上相對應的測定標準GB/T 5487-2015《汽油辛烷值的測定 研究法》或GB/T 503-2016《汽油辛烷值的測定 馬達法》所規定的內插法或壓縮比法進行。具體操作如下:操作人員進入增壓儀器房(規定試驗過程必須同時至少2名操作人員進入),關閉正壓儀器門以每分鐘低于4kPa(此數值可根據不同情況設定,但最大不能超過10kPa)的加壓速率進行增壓直至到達所設定試驗大氣壓,同時測定機進行熱機過程,室內溫、濕度監測及控制與儀器房外值班監測室語音視頻聯系,約45min后進行測定試驗。試驗測定結束后,儀器房內以每分鐘低于8kPa的降壓速率進行減壓直至與外部氣壓相同。具體基本設計原理如圖1所示。

圖1 測定設備的設計原理Fig.1 Design principle of the determinator

2 電氣系統設計

2.1 總體框圖

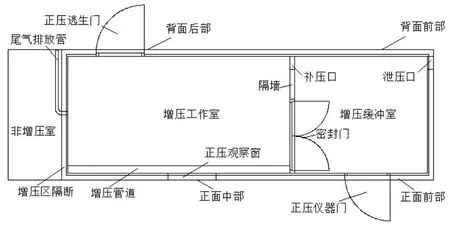

電氣系統設計總體框圖如圖2所示,應用觸摸工業電腦實現人機交互,采用RS-232與MCU進行通訊,對增壓儀器房的增壓、控壓及溫濕度等參數進行設定、顯示、記錄等。MCU通過信號線與氣壓檢測器、閉門檢測器、溫度檢測器、濕度檢測器等連接,用于實時檢測儀器房內的氣壓、溫度、濕度等。MCU通過控制變頻器、鼓風機、氣壓調節器來實現對儀器房氣壓的控制,同時通過氣壓報警器來判斷儀器房氣壓是否處于設定范圍;MCU通過閉門檢測器來判斷儀器房的正壓儀器門和正壓逃生門是否關閉,從而啟動對儀器房的增壓動作,通過溫度檢測器和濕度檢測器來檢測儀器房內的溫度和濕度,為是否開啟加熱系統和除濕系統提供依據;室內監控器和通訊設備通過USB接口連接在觸摸工業電腦上,觸摸工業電腦、辛烷值測定系統及客戶端服務器都通過網線與路由器連接,從而使得儀器房內的一切情況包括試驗過程及結果等都可以通過網絡來遠程監控。

圖2 電氣系統設計總體框圖Fig.2 Overall block diagram of electrical design

2.2 耐壓儀器房結構布局的研究

耐壓儀器房由增壓緩沖室、增壓工作室、非增壓室3部分組成,整體框架為鋼結構。增壓緩沖室及增壓工作室是兩間分別獨立的密閉房間,每間內部設計承壓45 kPa,增壓緩沖室設置有正壓儀器門、泄壓口、補壓口及帶有密封門的隔墻,其空間為增壓工作室的1/5,是在試驗過程中進出儀器房時的過渡房間,也是人員活動休息區域,期間的大氣壓力通過2組氣壓調節器進行自動調節;增壓工作室設置有正壓逃生門、增壓管道、正壓觀察窗,是主要的試驗操作區域;非增壓室設置有增壓區隔斷、尾氣排放管,用于放置鼓風機等設備。具體結構布局如圖3所示。

圖3 耐壓儀器房結構布局圖Fig.3 Structural layout of pressure-resistant instrument room

2.3 氣壓控制系統的研究

儀器房內的氣壓控制分為3個過程,即測定開始時的增壓過程、測定過程中的控壓過程、測定結束時的降壓過程。增壓過程為:打開觸摸工業電腦進入操作界面,點擊界面上的“增壓”按鈕,系統檢測正壓儀器門、正壓逃生門是否關閉及當時氣壓,同時檢測儀器房內溫度和濕度。如達不到設定要求,提示操作人員打開控溫設備或除濕器;如氣壓沒有達到設定氣壓啟動鼓風機對儀器房進行加壓,并計算增壓速率,控制氣壓調節器和鼓風機、變頻器來實現增壓速率低于每分鐘4kPa。具體增壓方式如圖4所示。

圖4 增壓方式圖Fig.4 Pressurization pattern

由于測定機在試驗過程中需要消耗一定量的空氣產生廢氣后排放出儀器房,因而需有控壓過程。但鼓風機是持續的為儀器房提供空氣,增壓過程一直是進行的,控壓過程的邏輯與增壓過程一樣,只是變頻器輸出變化的幅度要小許多。當測定結束后,需將儀器房內的壓力恢復到與室外壓力一樣,因此需逐步降低變頻器的輸出來泄壓,具體降壓方式如圖5所示。

圖5 降壓方式圖Fig.5 Depressurization pattern

2.4 遠程監控系統的研究

低壓環境汽油辛烷值測定儀在試驗過程中需對操作人員所待的區域進行氣壓改變(短時間內),對操作人員身體有一定影響,如缺氧或醉氧反應等。為了保障人員的安全,在系統中設計了遠程監控系統,通過網線將增壓控制系統、監控器、通訊設備、汽油辛烷值測定系統都連接到客戶端服務器上,實現對儀器房內人員活動的觀察,實時保持與內部人員的溝通,萬一發生意外能及時采取救援;同時,也可對汽油辛烷值測定系統數據進行遠程采集、對試驗過程進行監測;在內部人員授權的情況下,可對氣壓控制系統進行遠程控制,為試驗過程無人化提供一種可能。

3 軟件設計

在Win7操作系統下,測控系統采用上位觸摸工業電腦加下位單片機形式,通訊協議采用Modbus編寫。觸摸工業電腦中的應用軟件在Microsoft Visual Studio 2010設計環境下,應用C++語言編寫來實現人機交流。單片機在MPLAB設計環境下,采用C語言編寫來實現對設備的控制。

3.1 上位機軟件設計

應用軟件采用模塊化設計,包括實驗室信息管理系統(LIMS)及遠程監控模塊,它們是基于網口或無線局域網實現遠端通訊,實現對測定儀試驗數據的收集、分析、報告、打印及管理[5],實時觀察人員活動、設備工況的遠程監測及診斷,遠端控制儀器房的增壓、控壓、降壓過程;數據打印模塊有熱敏打印和遠端外接打印機打印;測定機工況監測模塊,主要以動態波圖形實時顯示設備各個工作參數;數據庫讀寫模塊,采用Sqlite開源嵌入式輕型數據庫[6-8]來存儲試驗結果及一些測定儀工況參數;參數配置讀寫模塊用于讀寫測定儀配置數據,如溫度、壓力、氣缸位置的標定數據、進氣溫控PID參數、混合氣溫控PID參數等,文件以ini文件存儲;中外文加載模塊采用加載外部ini文件來實現中外文的切換;限幅濾波平均算法模塊是針對最大爆震數據的采集而進行的濾波算法。

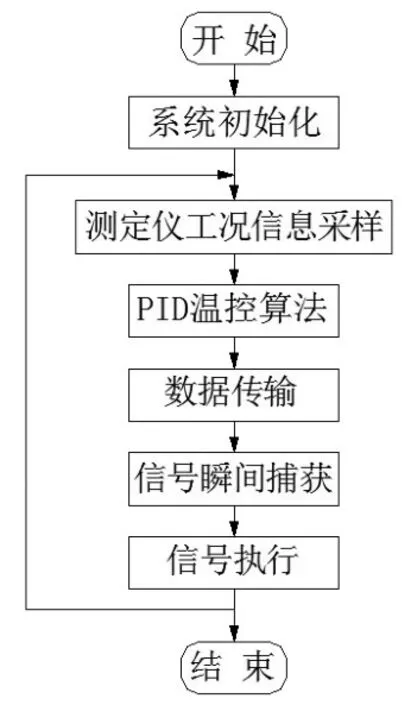

3.2 下位機程序設計

單片機程序在主循環及各個中斷中運行,用于各種信號的采樣、算法執行、數據處理及各種執行單元的控制。設計框圖如圖6所示。系統初始化是指MCU的各個IO引腳、定時器、A/D轉換、直接存儲器、通用異步收發器等進行初始設置。測定儀工況信息采樣主要是對進氣溫度、混合氣溫度、潤滑油溫度、內循環冷卻水套溫度、外循環冷卻水溫度、試驗環境溫度通過PT100傳感器進行采集,對發動機管路中潤滑油壓力、曲軸箱負壓、試驗環境大氣壓通過壓力傳感器進行采集。PID溫控算法是對加熱器輸出功率進行控制來實現進氣溫度、混合氣溫度、潤滑油溫度的試驗要求。數據傳輸是應用MCU的UART模塊接收上位機的命令,解析后執行并反饋相應信息。信號瞬間捕獲是獲取各個信號中斷的時間點,如點火、相位等信號,計算出各個信號之間的角度差或時間差,從而獲得點火提前角試驗條件參數。信號執行是對執行元件的控制,如對氣壓調節器、鼓風機頻率的控制來實現試驗環境大氣壓的控制,對壓縮比電機的控制來實現活塞位置的自動改變,對火花塞高壓包的控制來實現點火時間點的控制及調整。

圖6 下位機程序設計框圖Fig.6 The frame of slave machine design

4 測試數據分析

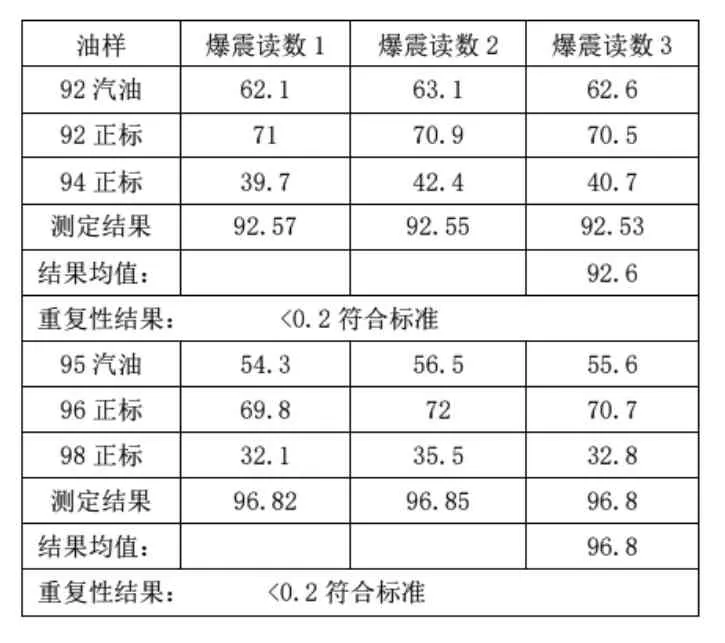

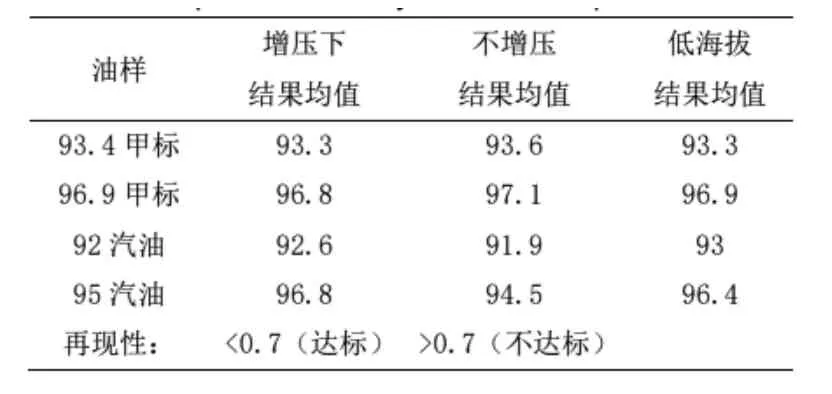

低壓環境汽油辛烷值測定儀完成后,在西藏拉薩地區用研究法的內插法進行了在增壓情況下(試驗環境大氣壓84kPa)和不增壓情況下(試驗環境大氣壓65kPa)分別以93.4、96.9兩種甲標對測定儀進行標定后測定92汽油和95汽油的試驗對比。在增壓情況下,92、95汽油的測定結果準確,且在重復性上符合標準見表1。測定儀在同樣甲苯標定下,92、95汽油測定結果與低海拔地區標準辛烷值測定機的測定結果相比較,在再現性上同樣符合標準要求,不增壓情況下測定結果比實際結果低1~2個辛烷值且在再現性上是不符合標準要求的(見表2)。

表1 油樣評定的重復性Table 1 Repeatability of oil sample evaluation

表2 油樣評定的再現性Table 2 Reproducibility of oil sample evaluation

5 結束語

低壓環境汽油辛烷值測定儀在海拔約為3600 m的拉薩地區,通過將試驗環境大氣壓提升至84kPa后,再根據標準所規定的試驗條件要求,分別對油樣92汽油、95汽油進行測定,其測定結果準確且重復性和再現性完全符合GB/T5487-2015、ASTM D2699-15a相關標準。