基于Simcenter 3D的液壓升降臺剛柔耦合仿真

王鵬飛,吳文超,陳一凡,王淑秀,葉 敏,王 瑞

(上海無線電設備研究所,上海 200090)

0 引言

根據某項目需求,需設計一臺具備升降、平移、轉動三自由度運動的機械運動機構,用于滿足產品三自由度運動測試需求。根據項目升降及載重要求,升降機構采用剪叉式液壓升降。該形式升降機構具有結構簡單、承載量大、安裝空間小且易于集中控制等優(yōu)點,在現代物流、航空、自動化生產線等場合中已廣泛應用[1]。

目前,國內外專家和學者對剪叉式升降機構的運動學、動力學性能進行了較為深入的研究[2]。例如,有學者采用幾何分析方法,推導了剪叉式折疊機構在展開過程中的運動方程,給出了幾種基本剪叉式結構單元運動方程的具體形式,應用運動方程對平板型、圓柱形、球形可展開機構進行了運動學分析。宋耀軍等基于內裝式液壓缸斜向驅動剪叉式升降臺,推導出液壓缸運動速度與升降臺運動速度的關系,以及活塞推力與外載荷的關系式[3]。鄧宏光等分析了剪叉式升降臺的結構特點,對其關鍵參數及驅動油缸的傾角進行了優(yōu)化研究[4]。不過現有的研究大多數基于理論方法,將液壓缸簡化為活塞桿的理想運動驅動,進行的剛體動力學分析,沒考慮關鍵受力件的柔性變形。

該項目要求臺面升降到一定高度后產品在平移、旋轉機構作用下,實現移動、旋轉等測試運動。因此,升降機構需滿足平穩(wěn)升降且安全可靠等基本要求。如果按照傳統(tǒng)的實物樣機的試驗方法,為了驗證升降臺的可靠性,需搭建物理樣機及試驗平臺。該方法試驗周期長,投資較大且為破壞性試驗。因此,采用搭建數字樣機進行動力學仿真的方法進行驗證。本文依據設備模型,對液壓升降臺進行運動學、剛體動力學以及針對受力較大部件進行剛柔耦合仿真分析,為升降臺驅動組件選型、結構設計優(yōu)化提供依據。

本次仿真應用的軟件為西門子Simcenter 3D仿真平臺,該軟件集成了多個仿真學科的綜合解決方案,提供了全面的創(chuàng)成式設計工作流程,可實現大型裝配連接建模的多體動力學精確仿真[5]。

1 結構設計

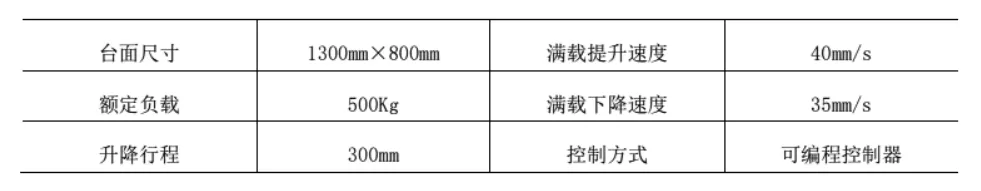

該液壓升降臺設計整體要求需采用模塊化設計,保障設備自身及測試產品的安全、可靠,測試過程可實現完全自動化。水平移動機構和電動旋轉機構固定于升降臺面之上。該設備以實驗室為應用背景,用于產品測試,更應該滿足操作方便、使用安全、通用性強等要求。液壓升降臺具體要求見表1。

表1 液壓升降臺設計要求Table 1 Design requirements for hydraulic lifting platform

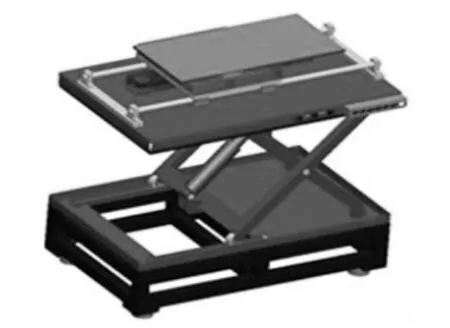

根據測試要求和升降臺技術指標,采用模塊化設計,將測試臺設計為3個模塊,分別為剪叉式升降臺、平移模組、轉動模組,其三維模型如圖1所示。

圖1 升降測試臺三維示意圖Fig.1 Three-dimensional schematic diagram of the lifting test bench

2 仿真分析

在設計軟件中將模型進行簡化處理,導入仿真軟件。在仿真軟件中進行材料及運動副定義,通過仿真計算獲得該升降臺的運動范圍、升降驅動力和關鍵部件的受力情況[6]。

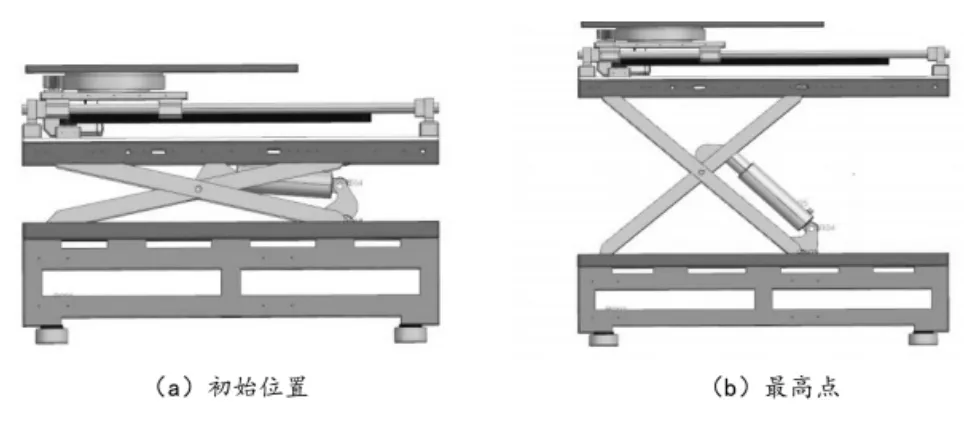

2.1 運動學仿真模型

對測試轉臺進行運動體設置,添加運動副約束以及驅動,保證轉臺具備正確自由度。然后,對其受力情況定義載荷,升降臺受載荷情況分為自身重力、負載、液壓缸推力等,升降臺重力可由Simcenter 3D系統(tǒng)對單個機構重力模擬疊加而來,對于重力按照標準數值施加。升降臺初始位置如圖2(a)所示,升降臺最高位置如圖2(b)所示。

圖2 升降臺位置高度示意圖Fig.2 Schematic diagram of the height of the lifting platform

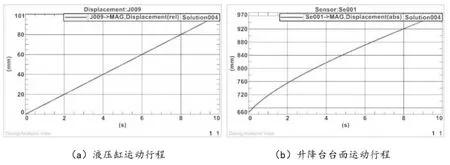

定義液壓缸的運動速度和行程,如圖3(a)所示。得到升降臺臺面的高度隨時間變化曲線,如圖3(b)所示。可得到液壓缸行程為100mm時,升降臺滿足高度行程300mm的要求。

圖3 運動曲線圖Fig.3 Movement curve

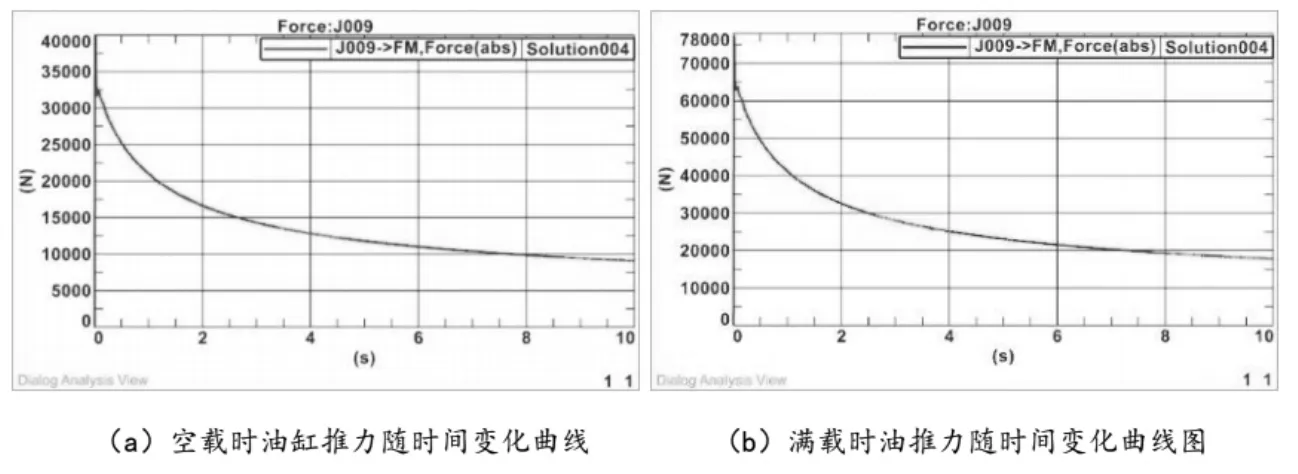

2.2 剛體動力學仿真

通過設定臺面負載力,得到空載和滿載時油缸的工作力,得到圖4所示曲線。圖4(a)為空載時油缸推力隨時間變化曲線,圖4(b)為滿載時油推力隨時間變化曲線。從圖中可以看出,剛啟動時所需推力最大,隨著高速升高,推力慢慢降低。該結果可為油缸選型提供有效參考。

圖4 油缸推力隨時間變化曲線Fig.4 Curve of cylinder thrust versus time

2.3 柔性件設置

對關鍵受力部件支撐桿進行柔性化設置,用3D四面體網格對其進行網格劃分。根據其在工作中的實際運動以及受力情況,設置支撐桿的邊界條件,得到其前六階模態(tài)[7]。模態(tài)分析方法是對物件結構動態(tài)性能分析的主要方法,通過模態(tài)分析計算得出零件的主振型以及固有頻率,反應了零件的動態(tài)振動特性[8]。

多體動力學剛柔耦合仿真原理為通過計算柔性模態(tài),模態(tài)是材料結構的固有振動特性,每一個模態(tài)具有特定的固有頻率、阻尼比和模態(tài)振型。通過計算各個構件的模態(tài)特征,可以預見在該振動頻率階段各種外部或者內部振源作用下的實際振動響應。

支撐桿前六階模態(tài)陣型如圖5所示。

圖5 支撐桿前六階模態(tài)振型圖Fig.5 Vibration shape diagram of the first six modes of the support rod

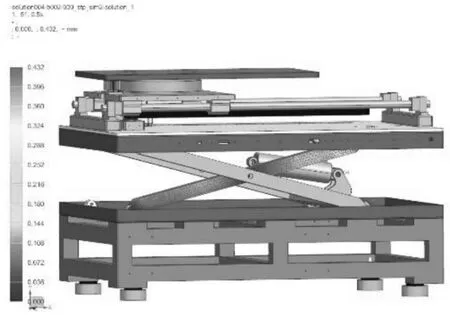

2.4 剛柔耦合分析

動力學剛柔耦合仿真是計算零件的模態(tài)及振型系數。通過各個構件的模態(tài)特征,與各個運動副傳遞的載荷關聯(lián)耦合,預見在該振動頻率階段各種外部或者內部振源作用下的實際振動響應。轉臺運動學模型建立完畢后,導入模態(tài)仿真結果文件.op2文件,生成轉臺剛柔耦合模型[9],如圖6所示。

圖6 剛柔耦合模型Fig.6 Rigid-flexible coupling model

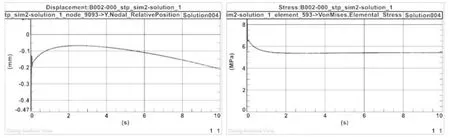

通過對轉臺剛柔耦合模型進行仿真,得到支撐桿頂部受力變形曲線及應力隨時間變化曲線,如圖7所示。由圖7可得,轉臺變形及應力符合要求且遠低于該材料許用應力,且由設備的模態(tài)分析可知,轉臺安全系數較高,對低頻載荷不敏感,故認為該轉臺設計可靠,滿足使用要求。

圖7 支撐桿頂部變形及應變曲線Fig.7 Deformation and strain curve of the top of the support rod

3 結論

針對升降臺設計,通過剛體動力學仿真對其運動情況進行分析,得出相關參數變化范圍,對升降臺升降過程進行剛柔耦合動力學仿真,得到機構的交點力、傳力特性以及應變狀態(tài),從而為轉臺優(yōu)化設計和驅動部件的參數確定提供依據。