新型改性水泥砂漿噴涂堵漏風材料的特性研究

韓晉鑫,王 飛,于 創

(1.太原理工大學安全與應急管理工程學院,山西 太原 030024;2.山西省煤礦安全研究生教育創新中心,山西 太原 030024)

切頂卸壓開采技術條件下,留巷的正幫段是采空區的冒落帶[1-3],需要在支護用工字鋼后方的錨網和擋風幕布上噴涂堵漏風材料。目前,針對煤礦巷道噴涂施工而言,大部分礦井采用的是干混式噴涂工藝將水泥砂漿噴涂于巷道壁面用于堵漏風。眾多學者研究發現在普通水泥砂漿的基礎上加入粉煤灰、硅灰、膠粉以及纖維而衍生出的各種改性水泥砂漿,其各項性能指標都有大幅提高。陳苗[4]研究了硅灰石粉及其摻量對砂漿早期抗拉強度的影響,結果表明,摻入改性硅灰石粉體的砂漿與空白試件相比,3 d的抗拉強度最高可提高73%。趙文杰等[5]用聚丁二烯接枝聚苯乙烯(PB-g-PS)膠乳改性水泥砂漿,研究發現膠粉的主要作用是減少了改性水泥砂漿的毛細吸水率,這使得改性水泥砂漿的結構更加致密,力學性能大幅提高。VAN[6]研究了可再分散乳膠粉的摻量對新拌砂漿流動性的影響,發現在新拌砂漿中加入過量的可再分散乳膠粉會使得漿體變稠,降低漿體的流動性,因此需要把可再分散乳膠粉的摻量控制在合適范圍,才能起到改善砂漿流動度的目的。這些改性研究使得水泥砂漿材料能夠更好地用于煤礦井下空間的加固和封堵工程。因此,結合水泥砂漿的施工特點,研究一種新型改性水泥砂漿應用于切頂卸壓沿空留巷的壁面噴涂。考慮到切頂卸壓開采技術條件下,采空區漏風相對較大,而沿空留巷壁面噴涂施工時主要是利用氣動隔膜泵,以礦井高壓風為動力,將制備好的砂漿噴涂到巷道壁面上,形成密閉墻以達到控制漏風的目的。因此新型改性水泥砂漿必須具備初凝短,凝固后具有一定的強度,隔風性能好,不易開裂和經濟實用的特點[7-10],該材料對于沿空巷道噴涂、密閉墻施工等將具有良好的應用前景。

1 改性水泥砂漿噴涂材料特點分析

為保證煤礦井下施工作業的安全性,新型改性水泥砂漿噴涂材料采用風動噴涂的施工工藝。結合風動噴涂施工的特點及材料本身性能要求,新型改性水泥砂漿噴涂材料的流動度、初凝時間、抗裂性能和隔風性能應該滿足一定的指標[11-13]。①流動度:砂漿的流動度是衡量其施工和易性的一個重要指標,要保證噴涂施工的正常進行,砂漿應該具備較好的流動性;②初凝時間:漿料的初凝時間應該能夠保證從加水攪拌到噴涂完畢的時間內不會因較快凝固而堵塞輸送管道,因此需要研究速凝劑的摻量對砂漿初凝時間的影響;③隔風性能:水泥砂漿的隔風性能直接決定了該材料的堵漏風效果,隔風性能越強,堵漏風效果越好。水泥砂漿的隔風性能可以依據滲透系數進行衡量,故采用微孔結構分析儀對改性水泥砂漿的隔風性能進行研究;④抗裂性能:干縮變形是引起水泥砂漿開裂的最主要的原因之一,當砂漿因干燥干縮產生的應力大于砂漿本身的抗拉強度時就會引起砂漿材料的開裂,形成漏風通道,所以該砂漿作為噴涂材料,必須具備一定的抗裂性能,而干縮率是衡量砂漿材料抗裂性能的一個重要指標。

2 試驗方案設計

2.1 試驗材料和方法

2.1.1 試驗材料

水泥:普通硅酸鹽水泥,P.O42.5 R,太原獅頭中聯水泥有限公司;砂子:建筑用機制砂,粗砂,粒級組成為2.0~2.5 mm;粉煤灰:實驗級,主要成分為SiO2、Al2O3、CaO、TiO2等,平均粒徑為10~30 μm;硅灰:實驗級,主要成分為SiO2、Al2O3、Fe2O3、MgO等,平均粒徑為0.1~0.3 μm;膠粉:德國瓦克VINNAPAS?328N型可再分散乳膠粉,主要成分為聚乙烯醇,上海臣啟化工科技有限公司;減水劑:聚羧酸高效減水劑,主要是由聚乙烯醇單甲醚和甲基丙烯酸先酯化再和甲基丙烯酸縮合而成的大分子鏈化合物,上海臣啟化工科技有限公司;速凝劑:ZS-111型水泥速凝劑,主要成分為鋁氧熟料(即鋁礬土、純堿、生石灰按比例燒制成的熟料)經磨細而制成,山西陽泉河底速凝劑廠;水∶自來水。

2.1.2 試驗方法

1) 流動度:砂漿的流動度由膠砂振動臺來檢測,具體試驗步驟按《水泥膠砂流動度測定方法》(GB/T 2419—2013)規范要求。

2) 干縮率:使用40 mm×40 mm×160 mm的三聯模制作試件,使用游標卡尺測量不同養護齡期下試件的長度,每個齡期3個試件取平均值,不同齡期干縮率計算公式見式(1)。

(1)

式中:Pt為改性水泥砂漿的干縮率,%;L0為試件的基準長度,mm;Lt為試件養護后的長度,mm。

3) 凝結時間:根據《聚合物改性水泥砂漿試驗規程》(DL/T 5126—2001)中的規定,采用維卡儀測定砂漿的凝結時間。

4) 隔風性能:采用美國麥克公司的微孔結構分析儀AutoPore IV 9500對新型改性水泥砂漿的隔風性能進行研究。

2.2 配合比設計

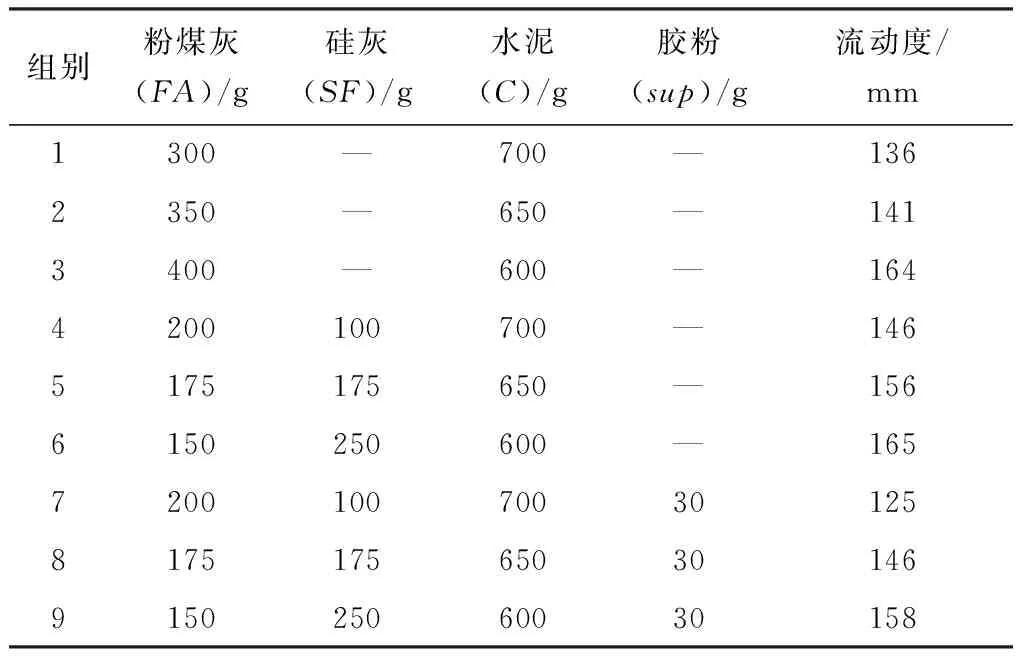

1) 步驟一。通過調節粉煤灰、硅灰、膠粉的摻量,測定其對砂漿流動度的影響,為后續的試驗改進提供依據。砂漿各組分的配比為(水泥+粉煤灰+硅灰)∶砂子∶水∶膠粉∶減水劑=(C+FA+SF)∶1∶0.35∶sup∶0.002。 表1中各組分的配比均為質量比。

表1 適配砂漿的試驗數據Table 1 Test datas of suitable mortar

對比分析試驗數據可以得出以下結論。

①前6組砂漿的流動距離在125~165 mm之間,流動性滿足壁面噴涂的施工要求。

②第1組~第3組改變粉煤灰的用量,粉煤灰的摻量越多,砂漿的流動性越好。粉煤灰的加入可以很好地改善砂漿的施工和易性。

③第4組~第6組在第1組~第3組基礎上加入硅灰,砂漿的流動度有所增加,硅灰加入可以改善砂漿的觸變性和抹面施工性能。

④第7組~第9組在第4組~第6組的基礎上,加入膠粉,砂漿的流動度有所下降,因此膠粉的摻入及用量需要做進一步探討。

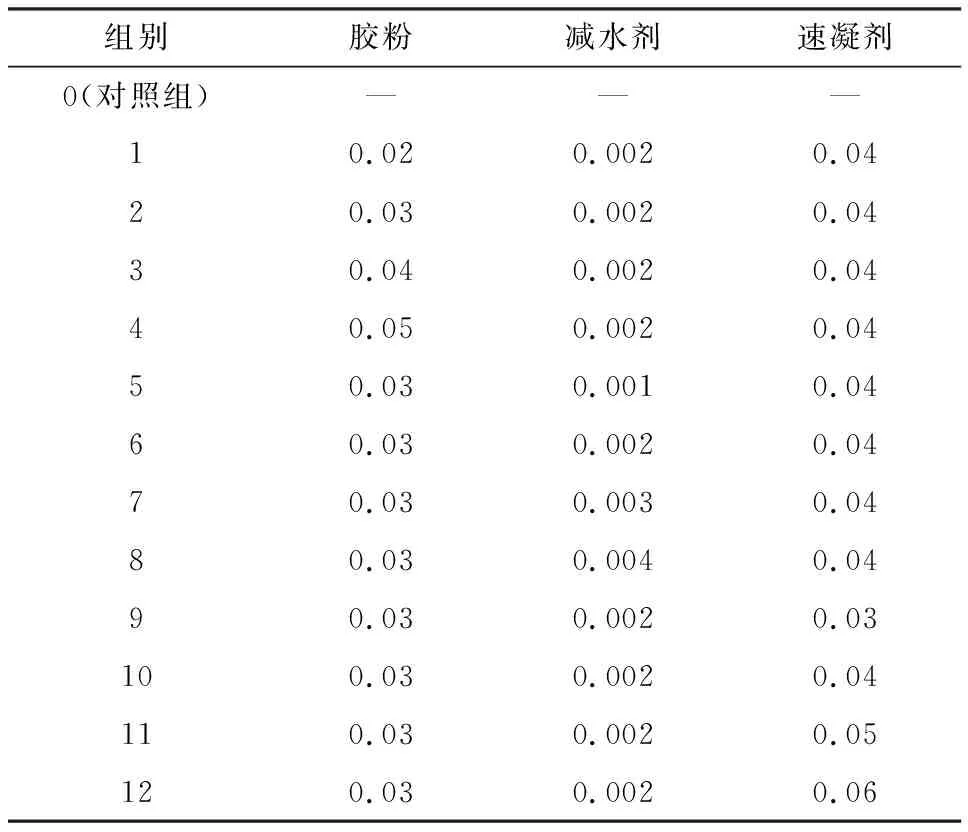

2) 步驟二。本試驗已有的基準配比水泥、粉煤灰、硅灰和水摻量分別為0.7、0.2、0.1和0.35,在此基礎上,改變膠粉、減水劑和速凝劑的摻量,混合均勻并攪拌5 min后,測定其摻量變化對砂漿的凝結時間、流動度、3 d、7 d、28 d干縮率的影響。試驗基準配比見表2,表2中各組分的配比均為質量比。對照組為只添加水泥、粉煤灰、硅灰、水和砂子五種組分的情況。

表2 試驗材料的基準配比Table 2 Reference ratio of test materials

2.3 試驗結果與分析

砂漿制作嚴格按照《聚合物改性水泥砂漿試驗規程》(DL/T 5126—2001)的規定進行,在相對濕度≥95%,溫度(20±0.5)℃的標準條件下養護7 d,7 d之后在室內養護即可。試驗實測各組數據見表3。從表3中的數據可以得出:①實驗組1~實驗組4數據表明,膠粉的加入對砂漿的初凝時間和流動性沒有顯著影響,但是對砂漿的3 d、7 d和28 d干縮率影響較大,膠粉摻量對砂漿干縮率的影響會在下文具體分析;②實驗組5~實驗組8的數據表明,減水劑對砂漿的初凝時間和干縮率的影響不大,其主要作用是調整砂漿的流動性能,減水劑的摻量對砂漿流動性的影響會在下文具體分析;③實驗組9~實驗組12的數據表明,速凝劑的作用主要是改變了砂漿的凝固時間,當速凝劑摻量為3%~6%時,可以將砂漿的初凝時間控制在5~10 min內。實際的摻量可根據具體施工時間的需要進行調節。而且速凝劑摻量逐漸增加,會對砂漿的流動性造成影響,這可能是因為速凝劑加快了水泥的水化反應,使水泥顆粒間的凝聚性增大,進一步提高拌合物的黏稠性,所以砂漿的流動性隨之降低。

表3 試驗數據匯總表Table 3 Summary of test datas

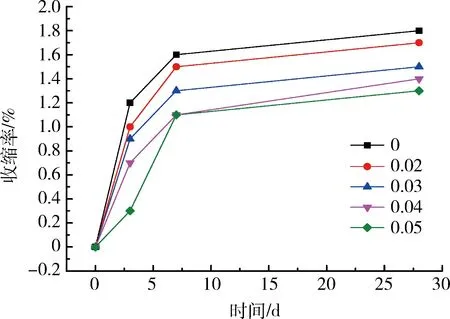

2.3.1 膠粉對新型改性水泥砂漿干縮率的影響

VAN[6]的研究發現,可再分散乳膠粉的摻量必須控制在一定范圍之內,否則新拌砂漿的流動度則會隨著摻量的增加而銳減。所以膠粉的摻量需要在一個合適的范圍內,來確保砂漿的流動度滿足噴涂施工的要求。圖1所示為膠粉摻量對砂漿3 d、7 d、28 d干縮率的影響規律。由圖1可知,在相同的養護齡期內,隨著膠粉摻量的增加,砂漿的干縮率是不斷降低的。不摻加膠粉的對照組,砂漿28 d干縮率為1.8%;當膠粉摻量為0.05時,砂漿28 d干縮率僅為1.3%。由此可見,膠粉對于砂漿的干縮性能影響較為顯著。膠粉能夠改善砂漿干縮率的原因可能是由于膠粉在水中分散的過程中產生了微小的氣泡,氣泡將水泥砂漿內部的毛細管通道堵塞,減少了硬化過程中水分的蒸發,所以砂漿的干縮率顯著降低。

圖1 膠粉摻量對砂漿干縮率的影響Fig.1 Effect of rubber powder output ondry shrinkage of mortar

2.3.2 減水劑對新型改性水泥砂漿流動度的影響

圖2為不同減水劑摻量下砂漿在5 min時的流動度。由圖2可知,當減水劑摻量在0和0.004之間變化時,砂漿的流動度在87 mm和158 mm之間。在水灰比一定的條件下,隨著減水劑摻量的增加,水泥砂漿的流動度不斷增大。 實驗過程中發現,在不加任何減水劑時,水泥砂漿的流動度為87 mm;在摻量為0.003時,砂漿的流動性較好,流動度為149 mm,繼續增加摻量會出現沁水扒底等現象。這是因為聚羧酸減水劑是高效減水劑,減水劑在被水泥及水化產物吸附后,會通過破壞水泥水化產生的絮凝結構,使絮凝結構中包裹的水釋放出來,從而水泥砂漿的流動性得以提高。但是當減水劑的摻量過大時(超過0.003),被釋放的水分過多,由于漿體中的固相和液相的密度不同,密度較大的水泥,砂子沉降到底部,密度較小的水浮于上部,漿體分散性反而變差并出現嚴重的分離現象,即所謂的沁水現象。砂漿沁水會嚴重影響泵送施工性能,導致砂漿的勻質性差,易產生裂縫。所以為了保證砂漿的施工可行性,一定要嚴格控制減水劑的用量。

圖2 減水劑摻量對砂漿流動度的影響Fig.2 Effect of the amount of water reducing agenton the fluidity of mortar

2.3.3 改性水泥砂漿的隔風特性研究

改性水泥砂漿的隔風特性可以依據滲透系數進行定量衡量[14-15]。滲透系數K可用式(2)計算。

K=2.34n3d2

(2)

式中:n為孔隙率;d為累計含量為m%時對應的顆粒直徑。

可見,滲透系數K正比于孔隙半徑d的平方,且正比于孔隙率n的三次方,因此,孔隙半徑越小,孔隙率越低,滲透系數就越小,材料的隔風性能越好,堵漏風效果越好。為考察改性水泥砂漿材料的滲透系數K及隔風特性,采用孔隙結構分析儀進行實驗分析。根據實驗及相關計算可得到砂漿材料的孔隙情況,見表4和表5。

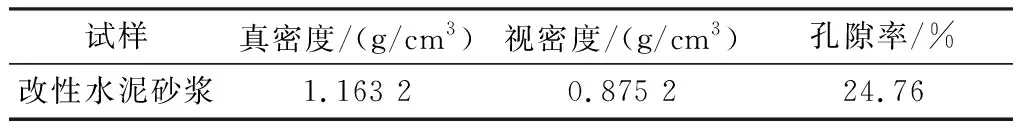

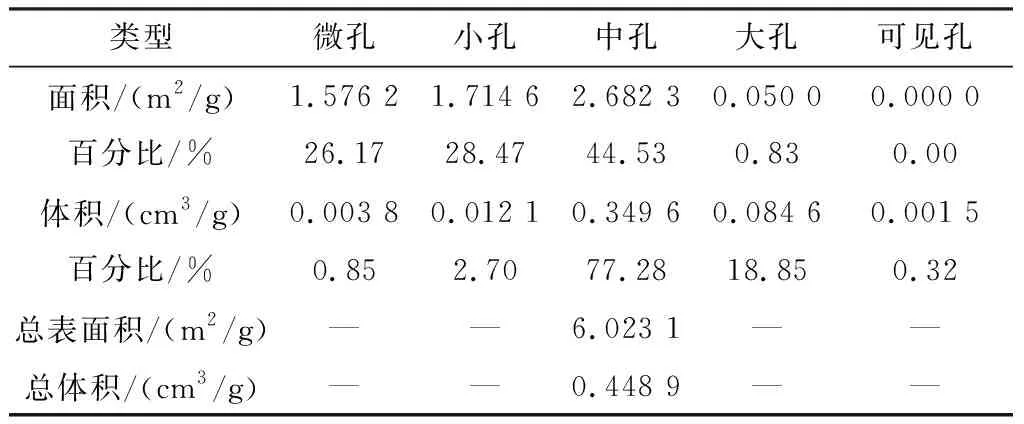

表4 改性水泥砂漿材料密度和孔隙率Table 4 Density and porosity of modified cementmortar materials

表5 各類型孔隙表面積和體積及其百分比Table 5 Surface area and volume of various types ofpores and their percentages

由表4和表5可知,改性水泥砂漿材料的孔隙率為24.76%,微孔、小孔、中孔的表面積之和占總面積的99.27%,體積之和占總體積的80.83%。其中,中孔表面積占45%,體積占比高達77%。微孔、小孔和中孔占材料總孔隙的80%以上,微裂隙普遍發育,而粗大裂隙不發育。由此可以得出結論:新型改性水泥砂漿材料結構致密,隔風性能優越,用于巷道壁面噴涂時能夠大幅減少漏風。

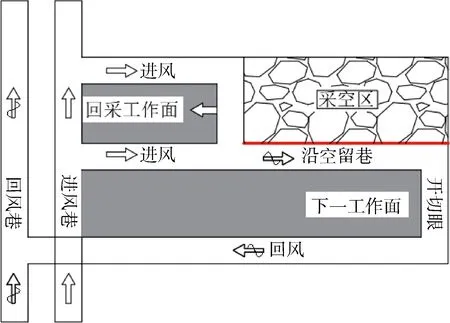

3 工業性試驗

山西焦煤西山煤電集團杜兒坪礦62711工作面采用切頂成巷無煤柱開采技術,工作面設計采高1.9 m,煤巖層傾角為1°~7°,平均2°,可采走向長度1 564 m,切眼長216 m。工作面后部的沿空留巷采用U型鋼Y配合單體支柱進行擋矸支護,并在支柱后鋪設鋼筋網和風筒布以封閉漏風通道。62711工作面通風方式為型通風,軌道巷和皮帶巷進風,軌道巷后部(即沿空留巷)回風,由于留巷的正幫段是采空區的冒落帶,提前鋪設的鋼筋網和風筒布未能形成完全封堵。為減少漏風,采用改性水泥砂漿材料對沿空留巷的壁面進行噴涂,施工設備為氣動隔膜泵和漿料攪拌桶,工作壓力1~1.5 MPa,輸料管內徑50 mm,輸送能力3.5~3.8 m3/h。圖3右側粗線所示即為噴涂的位置。

圖3 62711回采工作面通風方式Fig.3 Ventilation method of 62711 mining face

現場噴涂施工時,改性水泥砂漿材料的配合比為水泥∶粉煤灰∶硅灰∶砂子∶水∶膠粉∶減水劑∶速凝劑=0.7∶0.2∶0.1∶1∶0.35∶0.03∶0.003∶0.04。在此配比條件下,砂漿的流動性較好,輸送順暢,與壁面的粘結性最好,同時具有較好的抗干裂性能。為了考察新型改性水泥砂漿噴涂材料的隔風效果,在噴涂前后,對沿空留巷進行了平均百米漏風量測定和采空區平均氧氣濃度的測定,測試結果為在噴涂該材料15 d時間內巷道的平均百米漏風量由6.5 m3/min降至0.7 m3/min;采空區平均氧氣濃度由12.6%迅速下降至3.6%,并最終穩定在4%左右,表明該水泥砂漿噴涂材料堵漏風效果良好,能解決漏風問題。

4 結 論

1) 為保證煤礦井下施工作業的安全性,基于風動噴涂施工工藝的特點,對砂漿的流動性、初凝時間、隔風性能和抗裂性能進行分析,研制了一種配比為水泥∶粉煤灰∶硅灰∶砂子∶水∶膠粉∶減水劑∶速凝劑=0.7∶0.2∶0.1∶1∶0.35∶0.03∶0.003∶0.04的新型改性水泥砂漿噴涂材料。

2) 通過對材料干縮率、流動度和初凝時間的測定表明,膠粉的引入會顯著降低砂漿的干縮率,當摻量為0.03,砂漿的28 d干縮率僅為1.5%,與不摻加膠粉時相比降低16.7%;減水劑摻量為0.003時,砂漿的流動性較好,流動度為149 mm,繼續增加摻量會出現沁水扒底等現象;速凝劑摻量為0.003~0.006時,可以將砂漿的初凝時間控制在5~10 min內;壓汞實驗表明材料孔隙率為24.76%,微裂隙普遍發育,粗大孔隙不發育。

3) 現場噴涂試驗表明,該材料噴涂堵漏風效果優良,在噴涂該砂漿材料后15 d時間內巷道的平均百米漏風量由6.5 m3/min降至0.7 m3/min;采空區平均氧氣濃度由12.6%迅速下降至3.6%,并最終穩定在4%左右,堵漏風效果顯著。新型改性水泥砂漿材料對于沿空巷道噴涂、密閉墻施工、永久煤巷噴涂等將會有良好的應用前景。