開普封層組成設計及性能試驗研究

周麗霞,郭杰森,馬 翔

(1.江西省公路橋梁工程有限公司 南昌市 330029; 2.南京林業大學 南京市 210037)

0 引言

在我國通車的500多萬公里公路中低等級道路占絕對大的比例,但低等級道路卻面臨養護資金缺乏、養護條件惡劣的困境,因此,針對低等級道路的經濟、快捷養護維修方案一直是行業內的研究熱點。開普封層是起源于南非開普敦的一種預防性養護技術,因其施工速度快、造價低廉的特點,在國外得到了大規模的應用[1]。中國于2004年渝鄰高速公路草坪道口接線鋪筑了第一條開普封層的試驗段[2],隨后開展了一系列相關研究工作,并在實體工程中得以推廣應用[3-5]。從國內外實際應用情況來看,開普封層的應用產生了良好的經濟效益和社會效益,但實體工程中會出現泛油、結構滑移、封層剝落等典型病害[6]。

開普封層是一種封層+表處的復合結構,但在推廣應用過程中封層和表處的材料類型并不完全相同,封層以碎石封層為主,一般為單層碎石封層,也有多層碎石封層的應用[7],碎石封層中的瀝青主要有熱瀝青、乳化瀝青兩種,表處主要有稀漿封層、微表處兩種,目前基本采用性能更優的微表處作為上封層。為了評價材料組合方案對開普封層路用性能的影響,對下封層分別采用單層乳化瀝青碎石封層、單層橡膠瀝青碎石封層、雙層橡膠瀝青碎石封層;上封層均采用微表處組成的三種不同開普封層結構開展室內試驗研究。基于開普封層的典型病害,重點對其粘結性能和抗裂性能進行研究。

1 材料組成設計

本研究所述開普封層是一種碎石封層與微表處組成的復合結構,因此,對于開普封層的材料組成設計需要分別針對碎石封層和微表處開展。

1.1 碎石封層材料組成設計

碎石封層材料組成設計包括材料類型選擇和用量確定兩個方面的內容,碎石封層由碎石和瀝青組成,在已有相關研究的基礎上,本研究單層碎石封層碎石粒徑選用5~10mm,雙層碎石封層的碎石粒徑下層選用10~15mm、上層選用5~10mm,瀝青分別選用SBR乳化瀝青和橡膠改性熱瀝青。試驗前對碎石、瀝青原材料進行了性能檢測,檢測結果均能滿足技術規范[8]的相關要求。

確定碎石封層中材料用量的方法主要包括理論計算法和經驗配比法兩種[9],碎石封層理論計算的方法主要有Kearby方法、McLeod方法、Lovering方法和美國瀝青協會方法等[10];經驗配比法認為通過理論計算得出的碎石用量是不合理的,而應該在施工過程中,結合現場具體情況確定合理的材料用量。

在確定碎石用量的基礎上,采用不同瀝青用量成型平面尺寸為10cm×10cm的碎石封層試塊,將試塊用環氧樹脂粘結在車轍板上后進行標準車轍試驗,觀察試件表面的泛油狀況,將泛油臨界狀況下的瀝青用量作為最佳瀝青用量。

圖1 確定材料用量試驗

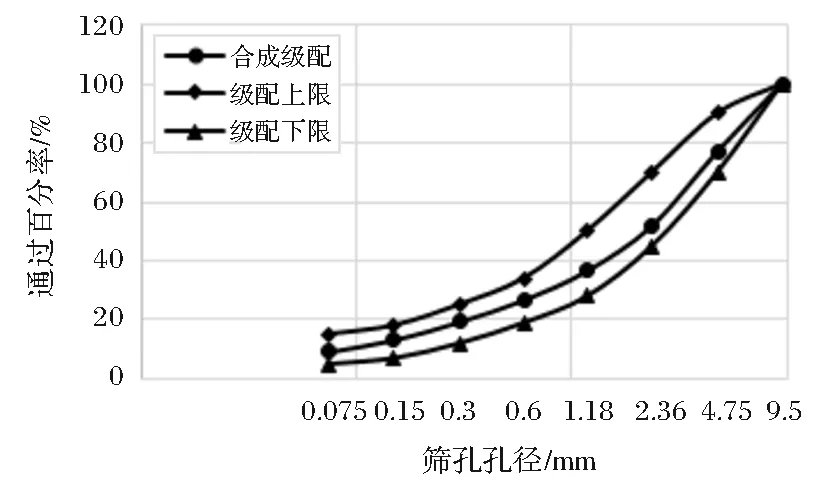

基于上述方法,兩種碎石封層的材料用量如表1所示。

表1 碎石封層材料用量(單位:kg/m2)

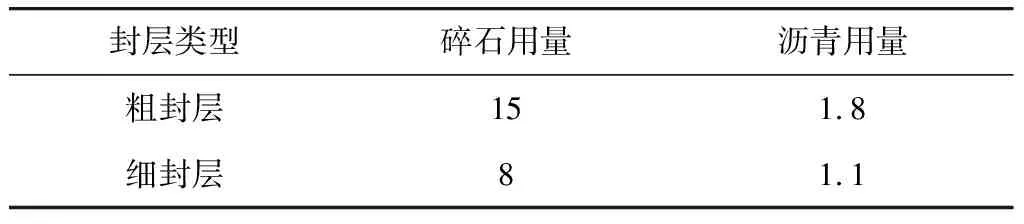

1.2 微表處組成設計

微表處的組成設計包括原材料檢測、級配選擇與組成、材料用量確定等內容,在各種原材料均按照相關技術規范檢查并滿足要求的前提下,本研究所采用的微表處級配選用MS-3型,由0~3mm、3~5mm和5~10mm三種規格的玄武巖集料和礦粉組成,其組成比例為0~3mm∶3~5mm∶5~10mm∶礦粉=20∶30∶45∶5,級配曲線如圖2所示。

圖2 微表處級配曲線圖

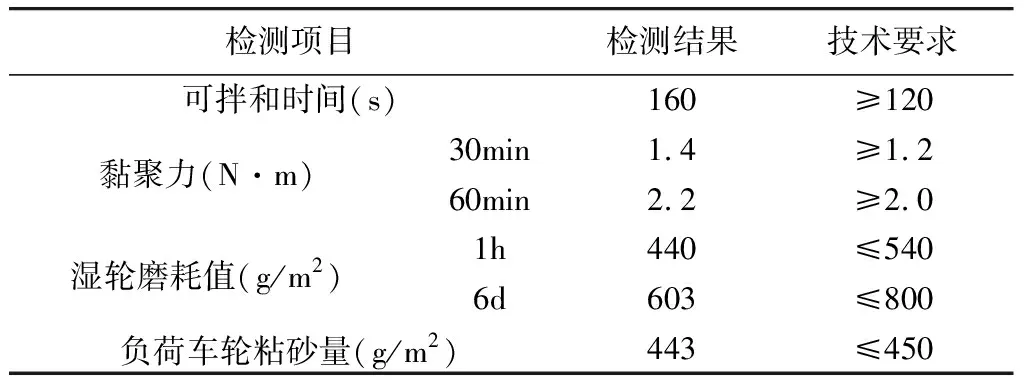

基于上述組成級配及工程實踐經驗,初選微表處的材料組成比例為礦料∶水∶水泥∶瀝青=100∶6∶2∶X,瀝青比例X為5.6~7.1之間間隔0.3取值進行對比試驗,試驗內容包括可拌和時間試驗、黏聚力試驗、濕輪磨耗試驗、負荷車輪粘砂試驗,最終確定瀝青用量為6.8%,該配比下微表處的各項性能指標結果如表2所示。

表2 微表處混合料性能檢測結果

2 路用性能試驗研究

2.1 粘結性能試驗

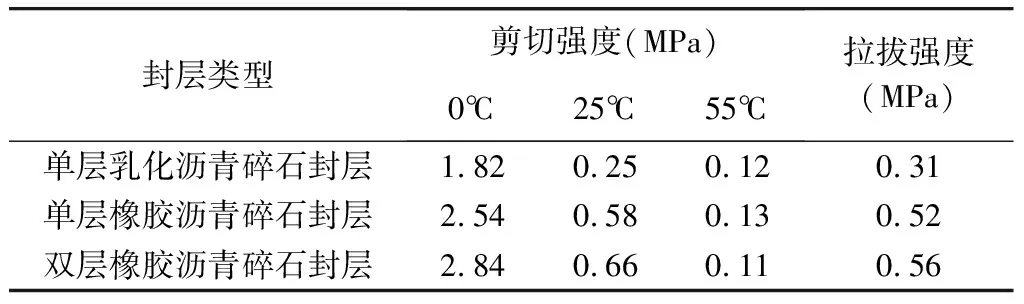

與下部路面結構的脫落是開普封層在使用過程中最典型的病害之一,為此,本研究通過剪切試驗和拉拔試驗對其與瀝青混凝土之間的粘結性能進行了系統研究。研究過程中首先成型SMA-13瀝青混凝土車轍板試件,然后在SMA-13瀝青混凝土試件上成型開普封層,接著通過取芯得到直徑為10cm的開普封層與SMA-13瀝青混凝土的復合試件進行粘結性能試驗。試件分別在0℃、25℃和55℃條件下保溫后進行剪切強度試驗,結果如表3所示。

從表3中的試驗結果可知,隨著溫度升高,幾種開普封層結構的剪切強度均降低,三種結構在中、低溫條件下剪切強度以及拉拔強度之間的大小關系均為:雙層橡膠瀝青碎石封層>單層橡膠瀝青碎石封層>單層乳化瀝青碎石封層,其中單層橡膠瀝青碎石封層較單層乳化瀝青碎石封層強度顯著提升,而雙層橡膠瀝青碎石封層較單層橡膠瀝青碎石封層略有增加。在高溫條件下三種材料剪切強度相差不大,均很小,可能是55℃已經接近所使用的瀝青材料的軟化點所致。

表3 開普封層粘結性能試驗結果

2.2 抗裂性能試驗

開普封層多應用于道路養護工程,使用一段時間后的舊路面結構可能會存在各類裂縫類的病害,且開普封層厚度很薄,因此,需要評價開普封層的抗裂性,特別是針對我國的容易產生反射裂縫的半剛性基層瀝青路面而言,更有必要研究開普封層的抗裂性。

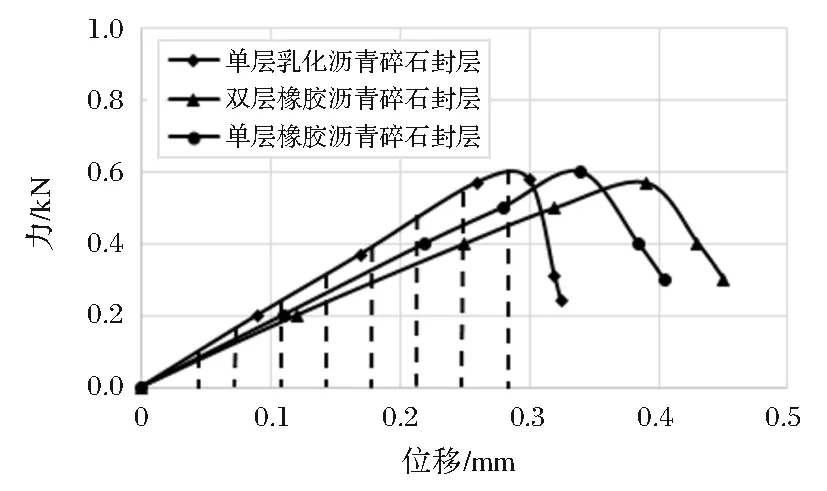

對于路面材料的抗裂性能評價,多采用反射裂縫模擬類的試驗方法,但這類方法耗時較長,且對設備要求較高,采用沖擊韌性試驗評價不同材料組合開普封層的抗裂性能,該試驗對尺寸為250mm×35mm×35mm的小梁試件在-10℃的環境箱中保溫5h后進行彎曲試驗,試驗時施加500mm/min的荷載,記錄試驗過程中的位移-力曲線,通過峰值應力以內的曲線包羅的面積計算得到沖擊韌性值,圖3為三種封層結構代表性的位移-力曲線圖,虛線部分為單層乳化瀝青碎石封層的沖擊韌性值包含的面積。

圖3 沖擊韌性試驗位移-力曲線

從圖3可以看出,三種開普封層結構的抗裂強度相差不明顯,但橡膠瀝青碎石封層組合的開普封層具有更大的破壞位移,且雙層較單層更大;從達到最大力后的位移-力曲線來看,單層乳化瀝青碎石封層表現出更明顯的脆性破壞,由此可見,橡膠瀝青碎石封層可以明顯增加其韌性,表現出更好的抗裂性能,三種材料計算得到的沖擊韌性值的大小關系為:單層橡膠瀝青碎石封層>雙層橡膠瀝青碎石封層>單層乳化瀝青碎石封層。

3 結論

本研究在材料組成設計的基礎上,對三種不同材料組成的開普封層進行了粘結性和抗裂性能的對比分析,主要得到如下結論:

(1)采用橡膠瀝青取代乳化瀝青作為開普封層下封層的膠結料能夠顯著提升開普封層的粘結性和抗裂性能,養護方案選擇時可優選橡膠瀝青碎石封層組成的開普封層;

(2)雙層橡膠瀝青碎石封層能進一步提升單層橡膠瀝青碎石封層組成的開普封層的粘結性和抗裂性能,但具體應用時還需要考慮養護經費,綜合經濟效益選用;

(3)各類開普封層的施工工藝以及具體使用效果需要通過試驗段的對比研究進一步論證。