地鐵列車自動折返機理及相關問題研究

張興寶

(西安市軌道交通集團有限公司運營分公司 陜西 西安 710016)

0 概述

列車自動折返(ATB)是指列車通過折返軌,從到達站臺自動運行至發車站臺,并完成駕駛模式的切換。折返站的折返能力是地鐵線路通過能力的一個重要環節,直接影響著全線列車的通過能力。所以如何提高折返能力,縮短折返時間以及提高折返成功率一直以來是每個地鐵公司以及信號廠家研究的重點課題。

1 列車自動折返控制機理

折返的形式很多,例如按其折返線布置形式分,主要有盡頭式折返線和貫通式折返線,按其折返時機分,主要包括站前折返和站后折返等。雖然折返的形式很多,但其控制理念基本是一致的。下面就以最常用的盡頭式站后折返為例來闡述列車折返時的控制機理。

1.1 自動折返全過程

列車自動折返過程如圖1所示,列車到達終點站下行(上行)站臺對標停穩, 確認乘客下車, 關閉客室車門, 然后轉列車駕駛模式至ATB, 將方向手柄回零, 拔下司控器鑰匙, 最后在地面或司機室按壓ATO發車按鈕, 此時列車進入自動折返駕駛模式。 列車開始啟動, 自動進入折返線, 列車到達折返線內指定位置停車, 然后自動啟動, 出折返線, 到達上行(下行)站臺對標停車, 列車自動開門, 折返結束。

圖1 列車自動折返示意圖

1.2 自動折返時信號系統控制列車的方式

列車在自動折返時,完全無人操控駕駛。當列車投入折返模式后,司機不用做任何操作,全程列車的啟動、加速、運行、制動和精確停車以及期間列車的方向信號、司機室激活鑰匙信號等都由車載信號和地面信號系統協調控制完成。

如圖2所示,目前國內地鐵列車在折返線從進入到駛出,整個過程中的控制主要有兩種形式,具體如下:

第一種形式:如圖2-a所示,列車從下行(上行)站臺進入折返線停穩,然后換向,退行出折返線,進入上行(下行)站臺停穩。

第二種形式:如圖2-b所示,列車從下行(上行)站臺進入折返線停穩,然后換端,牽引出折返線,進入上行(下行)站臺停穩。

圖2 自動折返列車進入折返線后出折返線時的控制方案

上述兩種控制形式,從控制難易程度以及可靠性上分析,其區別不大,但控制理念完全不同。同時兩種方案在實際應用中,相關信息的處理時機要選擇得當,否則都會導致折返失敗。

第1種形式:換向的時機要選擇恰當,否則會出現電機電流異常增加,列車發生牽引電機過電流故障,從而折返失敗。

第2種形式:換端的時機要控制恰當,否則會出現兩端司機室均未激活導致列車觸發EB或其他故障,從而折返失敗。

關于第2種形式的折返控制,兩端司機室的換端時機是關鍵,不能長時間兩端都不激活,也不能長時間兩端都同時激活,但完全無縫切換又存在困難。所以在設計時,充分考慮信號系統、牽引系統和制動系統對此切換時間的允許值,做好3個系統之間的配合關系,確保列車能夠成功折返。

關于第1種形式的折返控制,換向的時機是關鍵。下面就以西安地鐵2號線為例,說明折返時換向時機的選擇以及時機選擇不當出現牽引電機過電流的原因。

2 折返時列車發生電機過電流故障的數據分析

隨著西安地鐵線網的形成,正線客流急劇增加。西安地鐵為提高運能,壓縮行車間隔,地鐵公司和信號廠家就目前的信號控制模型進行研究,對信號控制模型中的部分限速值進行了提升,對部分時間進行了壓縮,并于2017年3月份對2號線信號系統進行全面升級。

升級后,解決了信號系統之前的一些缺陷和慣性問題,列車運行相對穩定。但升級后同時也出現了一個新的問題,即列車在終點站折返時,列車牽引系統頻繁發生電機過電流故障,最終導致折返失敗。通過對相關運行數據進行對比分析,確認此故障和此次信號升級提高折返時的加速度(減速度)有關,具體分析如下。

2.1 信號升級前后列車運行數據對比

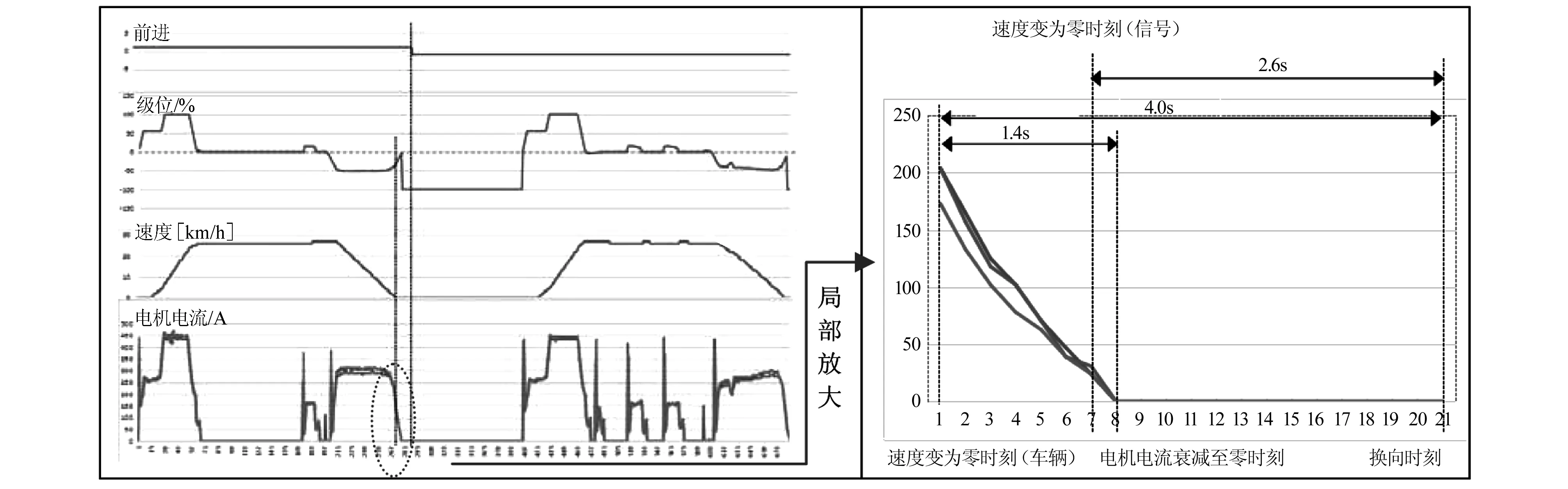

圖3為信號升級前列車折返時的數據。從圖中可以看出,列車在進入折返線即將停穩時,列車的制動級位為50%,此刻電機再生電流為200 A左右,換向時電機再生電流已經衰減至零(由于速度傳感器精度問題,車輛和信號檢測到列車速度為零的時刻不同。信號檢測到列車停穩至換向瞬間的時間為2.6 s,車輛檢測到列車停穩至換向瞬間的時間為4.0 s,車輛檢測列車停穩至電機電流衰減到零所需時間為1.4 s)。

圖4為信號升級后,列車在折返運行時發生電機過電流故障的相關數據波形圖。從圖中可以看出,列車在進入折返線即將停穩時,列車的制動級位為100%,電機再生電流為380 A左右,換向瞬間電機再生電流還未衰減至零(由于速度傳感器精度問題,車輛和信號檢測到列車速度為零的時刻不同。信號檢測到列車停穩至換向瞬間的時間為2.6 s,車輛檢測到列車停穩至換向瞬間的時間為2.8 s,車輛檢測到列車停穩至電機電流衰減到零所需時間為3.2 s)。

圖3 信號升級前列車折返時的數據波形及局部放大圖

圖4 信號升級后列車折返時的數據波形及局部放大圖

從信號系統升級前后列車運行數據對比看出,升級前后,列車進入折返線停車時的制動級位發生了變化(從B50%提高至B100%),停車瞬間(車輛檢測)牽引電機再生電流發生了變化(從200 A提高至380 A),信號檢測到列車停穩至換向的時間未發生變化(升級前后均為2.6 s),車輛檢測列車停穩至換向的時間發生了變化(從4 s變為2.8 s)。同時升級前,列車在換向時,電機電流已衰減至零,但升級后,列車在換向時,電機電流未衰減至零。

通過分析,確認信號升級前后如上數據的變化,制動級位的變化是因,其他變化是果。即信號升級后,列車進入折返線停車時的制動級位從50%提高至100%,這樣減速度提高了1倍,再生電流也就提高1倍(從200 A提高至380 A),同時由于信號檢測到列車停穩至換向的時間未發生變化(升級前后均為2.6 s),這樣車輛檢測列車停穩至換向的時間相應也縮小了,并且由于升級后列車從停穩(信號檢測)到電機電流衰減至零的時間(2.8 s)大于列車從停穩(信號檢測)到換向的時間(2.6 s),導致出現了換向瞬間電機電流還未衰減至零的現象。(注:西安地鐵2號線列車實現全電制動停車,即在列車停車前,列車施加的是電制動,直至列車停穩后空氣制動開始投入。)

2.2 換向導致電機過電流的原因

通過上面的數據對比,確認電機過電流故障就是由于制動級位提高,停車瞬間再生電流增加,列車在折返換向瞬間牽引電機電流未衰減至零所致,但電機電流未衰減至零進行換向,為何會出現電機過電流呢?

如圖5所示,列車在制動時,電機轉子的旋轉方向和定子上的旋轉磁場方向同向,但轉子的旋轉頻率大于定子上旋轉磁場的頻率(逆變器頻率),從而電機轉子切割磁感線,產生再生電勢(電流),具體關系如公式所示:

(1)

其中:f1為轉子旋轉頻率;f0為逆變器頻率(定子磁場旋轉頻率)。

當列車在制動時,轉子旋轉頻率f1大于定子磁場旋轉頻率f0,此時式(1)可表述成式(2),即:

(2)

當列車在制動狀態(發電狀態),此時突然改變列車方向(定子旋轉磁場方向發生了改變),即式(1)可表述成式(3),即:

(3)

由于:

│f1∣-∣f0∣<│f1∣+∣f0∣

(4)

所以,列車在再生電流未衰減至零進行換向,此時牽引電機再生電流會急劇增加。

圖5 換向后定子磁場的變化示意圖

為驗證以上分析的準確性,下載發生故障時列車的相關運行數據,具體數據如下:

如圖6所示,發生故障時(也是換向的時間),在制動級位未變化的前提下,電機的轉差率在90 ms內從0.2 Hz突增至2.9 Hz,所以確定是由于換向導致電機轉差率急劇增加,從而使電機電流急劇增加,最終出現電機過電流。

圖6 換向后電機轉差率的變化情況

為確定折返時發生的電機過電流故障是真實故障,不是假故障,下載了VVVF(牽引逆變器)內的標準監視和高速脈沖數據,確認電機發生故障時的實際電流值。

從標準監視數據看(見圖7-a), 發生故障時電機電流值為706 A。 由于標準監視數據采集周期較長(10 ms采集1次數據), 不能如實地反映發生故障的瞬間電流值, 繼續下載VVVF高速脈沖數據(200 us采集1次數據), 從高速脈沖數據(見圖7-b)可以看出發生故障時W相的電流值上升到了1 562.4 A, 隨后開始衰減。 由于發生電機過電流故障后,牽引系統立刻封鎖牽引, 電機電流急劇下降, 所以可以推測, 如果將此采集時間繼續縮小, 在圖7-b中68至69格之間一定有超過1 700 A的瞬間(電機過電流故障的判斷標準為其瞬時值大于1 700 A)[1], 所以能夠確定此故障為真實故障, 而不是假故障。

圖7 發生電機過電流故障瞬間電流局部放大圖

3 折返時列車發生電機過電流故障的整改措施

針對此問題,先后組織牽引廠家和信號廠家召開專題會議數次,對此故障后續的整改方案進行討論,研究出各方整改方案。

3.1 調整牽引系統相關參數

通過對發生故障時的數據進行分析,在列車停穩瞬間(信號采集),列車牽引電機電流為250 A左右,2.8 s電機電流衰減至零,由于此刻電機電流的衰減速率是一個定值,計算確認為89 A/s。所以要通過修改VVVF內相關參數來解決此問題,則需要將電機電流的衰減速率提高,保證在2.6 s內電機電流衰減至零(2.6 s為換向時間)[2-4]。

方案1:提高牽引電機電流的衰減速率(斜率是固定值)

如圖8所示,考慮1.2倍的安全余量,將電機電流的衰減速率由原來的89 A/s提高至119 A/s,這樣在其他外界工況不變的情況下(制動級位),2.2 s電機電流即可衰減至零,由于列車從停穩至換向的時間為2.6 s,所以故障可以解決。

方案2:電機電流衰減的時間一定

如圖8所示,不論列車停車瞬間電機電流為多少,都必須在規定的時間電流衰減至零,考慮到1.2倍的安全余量,故此時間推薦為2.2 s。

圖8 牽引系統方整改方案

如上兩方案現場驗證,次生問題較多。并且推測按照如上方案修改VVVF內參數后,相應的還需要優化牽引系統和制動系統、信號系統之間的接口參數等。基于如上因素,不建議通過修改VVVF相關參數解決此問題。

3.2 調整信號控制相關參數

由于此問題是信號升級后出現的,所以通過修改信號系統相關參數解決此問題相對容易操作,具體有兩個方案,即將停車前的制動級位降低或將換向時間延長[5]。

方案1 :延長換向時間

如圖9所示,在最大級位制動工況下,列車從停穩(信號檢測)至電機電流降低到零的時間為2.8 s,考慮1.2倍的安全余量,換向時間從原來的2.6 s延長至3.4 s后問題即可解決。

方案2 :降低停車前的制動級位

如圖9所示,100%制動時,列車從停穩(信號檢測)至電機電流衰減到零的時間為2.8 s,通過試驗及現場驗證,50%制動時,列車從停穩(信號檢測)至電機電流衰減到零的時間為2.1 s,考慮到1.2倍的安全余量,將制動級位最大值設為50%,修改后此問題即可解決。

圖9 車載信號方整改方案

但信號系統修改此參數后,一是工作量大,二是無法預判是否會帶來次生問題。最后三方權衡考慮,采取了如下措施:

信號系統發換向信號后,牽引系統延遲1 s執行,這樣牽引系統動作小,信號系統不用做任何改變,風險也最小。通過現場刷新后,問題再未發生。

4 結束語

信號系統與列車上相關系統之間的接口較為復雜和嚴謹,所以在設計階段,務必要確保接口設計合理。在調試或運營期間發現由于信號和車輛各系統之間的接口問題導致列車發生故障,可以在認真評判的基礎上,先通過修改系統軟件等手段解決此問題,然后選取更加合理、更加容易修改以及更加安全的方案[6]。

以上對西安地鐵2號線車輛折返出現的電機過電流問題的整改措施,可以為采用此種折返方式的城市地鐵列車折返時的換向時機提供參考依據。