某產品BGA虛焊原因分析及整機綜合應力篩選

李書成,何志杰,王志超,劉星宇,趙長振

(1.陜西中天火箭技術股份有限公司,陜西西安,710025;2.中天引控科技股份有限公司,重慶,401120)

0 引言

隨著電子產品向輕、小型化發展,塑封球柵陣列(PBGA,以下簡稱“BGA”)作為一種新興起的高密度封裝技術,在表面貼裝工藝中大量使用。電子芯片BGA封裝的主要優點是:(1)封裝占用面積小;(2)引腳數量多,接口功能更豐富;(3)自動貼裝,效率更高;(4)整體生產成本低。但是BGA封裝仍然會有以下問題:(1)由于BGA焊點隱藏在芯片底部,焊接、裝配后無法直接檢測,其他檢測方法成本較高;(2)由于焊點面積較小,焊點的機械強度較低,在應力作用下容易容易斷裂;(3)受熱過程中元件和基板之間的熱膨脹失配會導致芯片彎曲,甚至焊點開裂等問題[1]。

在所有工藝缺陷中,BGA焊點因對溫度應力比較敏感,其質量可靠性問題尤其突出。環境應力篩選(ESS)是在不損失產品壽命的情況下,通過設備對篩選產品施加合理的環境應力,將產品內部潛在的質量缺陷加速變成故障,是剔除產品早期故障的重要手段。本文主要研究BGA焊接工藝缺陷的應力篩選技術。

1 BGA虛焊不良的原因分析

目前,對BGA焊點質量的檢測,通常分為非破壞性技術檢測,如目視檢查和三維X光檢測。目視檢查僅能看到邊緣焊點的表面,不能檢測器件底部的焊點和焊點內部的缺陷,比如空洞和裂紋。X光檢測可以看見器件上所有的焊點,包括底部的焊點,確定焊點是否有畸形或空洞。但不能檢測焊點內部是否有裂紋。這兩種檢測辦法的檢測能力有限,均不能定位焊點內部缺陷。破壞性檢測技術包括染色分析、金相檢測和掃描電鏡(SEM)及能量色散譜(EDS)分析[2]。破壞性檢測技術常用于界面分析,可以檢測出幾乎所有的失效焊點,但這些檢測方法成本均很高。

在某產品(ARM芯片為BGA封裝)測試過程中,發現有部分產品在振動或溫度影響下會輸出突然中斷,而去掉ARM電路板螺釘或按壓電路板時,產品能恢復正常工作,重復按壓電路板,故障可復現。通過三維X光和金相切片失效分析,ARM板失效的原因有:(1)焊球內部空洞面積<50%;(2)焊球內部存在裂紋,在環境應力作用下接觸電阻增大甚至開路所致。

結合工藝復查情況,造成ARM芯片焊點裂紋的主要原因是:由于部分器件采購數量少,未采用標準料帶或料盒包裝,需要人工上料,在SMT過程中操作不規范,導致焊盤污染,進而造成焊接面氧化,形成虛焊,虛焊點經過使用和安裝應力作用,產生細微裂紋;細微裂紋在正常的使用和安裝應力作用下,快速生長形成較大裂紋,直至焊點開裂、應力完全釋放。

2 篩選方案

■2.1 各種應力篩選比較

根據GJB/Z 34《電子產品定量環境應力篩選指南》,當產品中存在對某種類型應力敏感的潛在缺陷時,該篩選類型將該缺陷以故障形式析出的概率稱為篩選度,反映了某種應力類型析出潛在缺陷的能力[6]。

溫度循環的篩選度計算公式如下:

式中: 常數e為自然對數的底;R為高、低溫差值 ;V為溫度調節速率;N為溫度循環的次數。

提高溫變速率,可以減少焊點在潛在缺陷更快暴露出來,提高篩選效率。以80℃變化范圍、做4個循環為例,5℃/min溫變速率的篩選度為0.55,而20℃/min溫變速率的篩選度為0.94,后者比前者提高了將近1倍。

到英國的華工被直接安排去了前線,挖掘戰壕,修筑工事,掩埋尸體,清掃地雷,修路架橋……英國人用華工替代了自己國家的碼頭工人和運輸工人,讓他們承擔了最艱苦、最繁重、最危險的工作。

溫度循環中,高、低溫保溫時間應包含產品在該溫度下產品內外溫度達到平衡所需的時間和測試產品功能/性能所需的時間。

高、低溫循環的次數也是影響篩選度的重要因素。GJB1032-90中規定總循環時間為80~120h。對于組件級來說,這一時間相當于20~40個循環。為了提高生產效率。根據MIL-HDBK-2164A《電子設設備環境應力篩選方法 》推薦變溫速率應不小于10℃/min,可減少溫度循環的次數,實際應用也更易操作。

隨機振動的篩選度計算公式為:

式中:Grms為加速度均方根值;t為振動持續時間。

研究表明,溫度應力和振動應力能激發出不同類型的缺陷,兩者不能互相替代,可以將它們結合起來,在激發缺陷能力上得到互相補充和加強。

■2.2 溫度+振動綜合篩選試驗方案

綜合環境篩選試驗相對于單環境篩選試驗和組合環境篩選試驗,能更好地模擬產品實際工作所遭受的環境,如常用于慣組減震的橡膠材料的固有頻率隨著溫度變化而變化,在高、低溫情況下與常溫下的振動試驗結果明顯不同[3]。

(1)溫度循環要求

溫度試驗條件如圖1所示,溫度范圍-40℃~+70℃,保溫時間為1小時,溫箱變溫速率10℃/min,單次循環總時間≤150min,共做5個循環。

圖1 溫度試驗條件

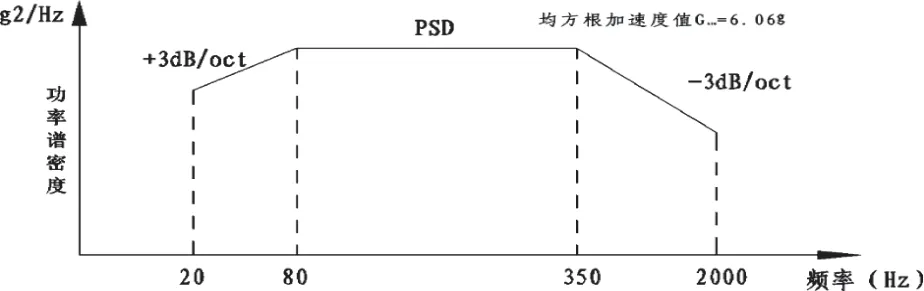

隨機振動時,振動軸向垂直于電路板方向,可使部件發生更大的變形和更嚴重的應力集中現象,促使缺陷更容易發生破壞,不僅可以增強篩選效果,還可以提高篩選的效率[4]。隨機振動常采用6.06grms條件進行,振動方向選最敏感的X軸安裝方向。試驗條件如圖2所示,每次振動2.5min。

圖2 振動試驗條件

(3)監測和施振要求

參照GJB1032要求,降溫及低溫段斷電,在低溫保持結束前5min通電。試驗剖面如圖3所示。

圖3 試驗剖面圖

振動方向為X軸向,單次振動時間2.5min,振動應力施加在每次循環在升溫至高溫保溫結束前3min進行,第5個循環低溫保持最后5min開始施加振動應力。

3 篩選試驗

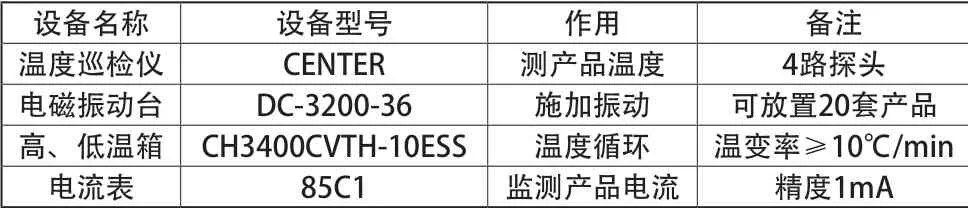

綜合試驗設備由三向電磁振動臺和高低溫試驗箱組成,見圖4。相關設備、儀表見表1。

圖4 振動-溫度試驗箱

表1 試驗/測試設備

經驗證,該溫變箱可同時篩選20套產品,變溫率滿足10℃/min的要求。試驗中對每一套樣品單獨串聯一個電流表進行電流監測。5套樣品輸出情況見表2。

表2 樣品試驗情況

根據公式(1)、(2),計算得到溫度循環和隨機振動的篩選度分別為0.905和0.777,即使不考慮綜合試驗各應力之間的耦合作用,本次綜合試驗篩選度為SS≥0.905+(1-0.905)×0.777≈0.98,即篩選度優于0.98,可有效剔除產品存在的缺陷,既節省了篩選時間,又提高了產品可靠性。

4 結論

針對ARM芯片BGA虛焊問題,后續生產過程中嚴格過程控制,提高工藝穩定性,減少人為因素。主要采取如下處置措施:

(1)成批采購器件,選擇適應SMT自動上料的包裝規格,規避人工上料過程。

(2)廣泛采用自動檢查等在線檢查手段,批次抽樣進行三維X光檢測、切片金相檢測,確保工藝參數穩定。

(3)為提高產品質量,應力篩選可以在裝配之前開展,將產品板級進行篩選試驗,盡可能在前期剔除缺陷和潛在故障。

(4)制定篩選大綱時應結合產品特性、實際條件充分考慮可操作性、經濟性,使篩選要求落到實處,并根據篩選效果及時調整大綱。

本文首先對某產品的BGA虛焊原因進行分析,然后根據受篩產品的特性、溫箱使用效率和經濟性,設計了一種溫度循環+振動的綜合應力篩選辦法,實測結果表明,綜合試驗篩選度優于0.98。該方法既節省了篩選時間,又提高了產品可靠性,實際應用也更易操作。能夠滿足批量生產產品篩選的需要,為綜合環境試驗的應用提供了技術支撐。