帶有反饋補償方式的灌裝系統

徐國寶,段文軍,蘇武會,屠鳳蓮

(北京航天斯達科技有限公司,北京 100076)

0 引言

液體灌裝涉及飲用水、潤滑油、涂料、瀝青等各類不同黏度的液體物料。目前大多數的液體灌裝設備頂端都設計有料倉[1-3],物料先由主管道進入料倉,再分配至各個灌裝頭進行灌裝。這種方式可以降低由于管道壓力波動而對灌裝精度產生的影響。但對于高黏度物料,料倉結構會帶來諸多問題:首先,灌裝機在使用一段時間后,物料會附著在料倉內壁上;其次,物料長時間在料倉存放容易產生沉淀,影響灌裝的產品質量。

現有灌裝機通常是在料倉增加攪拌裝置以降低物料的附著程度和沉淀量,或者通過在料倉內設計清洗裝置實現料倉清洗。這些措施對特定的物料具有一定效果,但對于易氧化、易粘結物料,攪拌、清洗效果并不好。另外,料倉的結構復雜,加工制造成本高,維護保養比較困難。

對于高黏度物料,通常不采用料倉結構,而是通過定容方式灌裝[4],即通過氣缸、液壓缸等裝置抽取一定量物料,然后注入到容器中。這種方式結構簡單,工作可靠,但由于其灌裝原理是利用密度將灌裝重量換算為體積進行計量,對于密度易變化,或者含有氣泡的物料,灌裝精度比較差。

本文介紹一種帶有反饋補償方式的灌裝系統,結合稱重式灌裝和定容式灌裝兩種方式的優點[5-8],取消了目前普遍存在的料倉結構,使輸送管道直接連接灌裝頭;每個灌裝工位包括一個高速灌裝頭和一個補償灌裝頭,高速灌裝頭完成快速帶壓灌裝,補償灌裝頭進行可調容積式修正灌裝;每次灌裝后系統會根據灌裝結果進行計算,修正下次補償量,以此實現高速、高精度灌裝。

1 系統組成

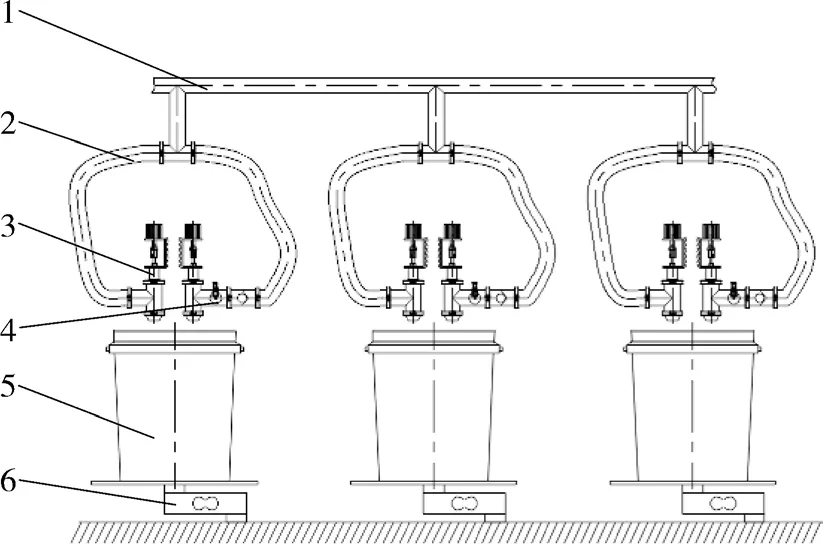

系統由若干灌裝工位組成,如圖1所示。每個灌裝工位包括高速灌裝頭、補償灌裝頭和稱重組件各一套。高速灌裝頭與補償灌裝頭的進料口分別通過軟管與主管道連接。稱重組件位于物料桶下方,包括稱重傳感器及其上方托板,用于完成物料桶的承載及灌裝過程中的重量檢測。

圖1 灌裝系統示意Fig.1 Schematic diagram of filling system

灌裝頭結構如圖2所示[9-10]。兩種灌裝頭均包含氣缸、固定架、閥桿、物料腔、密封套、閥頭等,區別在于高速灌裝頭體積要大,以滿足快速灌裝需求;補償灌裝頭另含有單向閥、容積腔、伺服電機、活塞等。兩種灌裝頭的物料腔為90°T形三通管結構,側面為進料口,下面為出料口。物料腔上端與固定架連接,固定架上方布置氣缸。氣缸通過閥桿與閥頭連接,氣缸桿伸出時,閥頭與密封套管形成錐面密封。補償灌裝頭的T形管側面連接有單向閥,保證物料只能從主管路進入物料腔,而不能反向流動。另外,在補償灌裝頭的T形管側面設計一個容積腔,腔內有活塞,通過伺服電機驅動連桿,實現活塞在容積腔內運動。

圖2 灌裝頭結構Fig.2 Structure of filling head

2 控制原理與工作過程

系統通過高速灌裝頭和補償灌裝頭分別實現快速帶壓灌裝和精確修正灌裝。每次修正灌裝量均根據上一次灌裝的結果進行動態調整,充分保證灌裝精度。灌裝過程中開關閥的控制、灌裝補償量的計算均有PLC系統完成。

灌裝前,系統進行初始化,由人工給定必要的參數;灌裝時,系統依次完成快速灌裝和補償灌裝,并根據實際灌裝量與目標灌裝量的差值,修正物料密度,用于計算下一節拍的補償灌裝量。系統的控制流程見圖3。

圖3 控制流程圖Fig.3 Control flow chart

2.1 系統初始化

灌裝前,由人工給定目標灌裝量、目標粗關值、物料理論密度等初始數據,作為系統計算補償灌裝量的原始參數。

2.2 大流量快速灌裝

空桶到達稱重組件上方,由稱重組件稱量出空桶重量后,高速灌裝頭打開,進行大流量快速灌裝,直至灌裝量達到目標粗關值后,高速灌裝頭關閉[10]。

2.3 小流量精確灌裝

快速灌裝完成后,補償灌裝頭打開,系統計算出需要補償的灌裝量,伺服電機驅動活塞將容積腔內物料推出,完成精確灌裝,同時補償灌裝頭關閉,活塞縮回,使物料充滿容積腔。

2.4 物料密度修正

在灌裝過程中,隨著反應釜中物料逐漸變少,灌裝壓力、物料黏稠度、物料內部的氣泡分布等條件會產生變化,因此物料密度在灌裝過程中并不是恒定值。為提高灌裝精度,系統在每次灌裝完成后,均對物料密度進行修正計算,并用修正值作為下一個灌裝節拍計算活塞移動距離的密度參數。

3 試驗分析

以某建材公司的一種水性涂料進行灌裝試驗測試,涂料由反應釜輸出,經隔膜泵打壓至灌裝機。產品采用20 L規格的物料桶包裝,實際灌裝量約為18 L,涂料標稱密度為1.459 8 g/mL,標稱凈含量為26.3 kg。

(1)首次灌裝前,人工輸入初始參數:目標灌裝量S 標稱凈含量26 300 g;目標粗灌值SP 設定為目標灌裝量的95%左右,取25 000 g;初始密度ρ0標稱密度 1.459 8 g/mL。

(2)空桶到達灌裝位,完成快速灌裝。設第i個灌裝節拍空桶重量為mi,當稱重傳感器檢測到重量達到目標粗關值SP時高速灌裝頭關閥,灌裝后桶重量為Xi,則此節拍的快速灌裝量為Xi-mi。

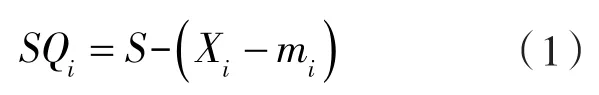

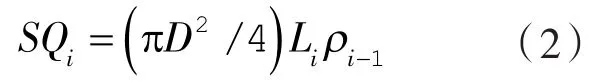

(3)計算活塞移動距離。第i個灌裝節拍的灌裝補償量SQi應為目標灌裝量與快速灌裝量的差值,即存在如下關系:

灌裝補償量與容積腔及活塞移動距離存在如下關系:

式中 D——容積腔內徑,設計數據為80 mm;

Li——第i個灌裝節拍活塞需要移動的距離,mm;

ρi-1——第i個灌裝節拍的物料密度,當i等于1時為人工輸入的密度ρ0,當i大于1時為系統根據上一節拍灌裝量計算的修正值,g/mL。

由式(1)、(2)得出,第i個灌裝節拍活塞需要移動的距離為:

(4)補償灌裝頭完成灌裝。補償灌裝頭開閥,伺服電機根據式(3)計算結果驅動活塞移動,完成灌裝后補償灌裝頭關閥,并且活塞復位。

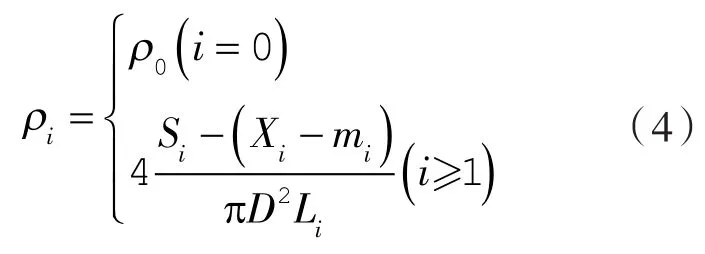

(5)修正物料密度。因物料密度在灌裝過程中并不是恒定值,為提高灌裝精度,系統在每次灌裝完成后,均對物料密度進行修正計算,并用修正值作為下一個灌裝節拍計算活塞移動距離的密度參數。即每次灌裝后的密度修正值計算如下:

式中 Si——第i個灌裝節拍的實際灌裝量,g。

(6)重桶輸出,系統等待下一節拍灌裝。選取其中一個灌裝頭記錄試驗數據。

步驟(1)由人工完成;第1節拍空桶到位,系統執行步驟(2),測得的快速灌裝量為25 353.4 g;將其代入步驟(3)的式(3)得到活塞需要移動的距離為89.63 mm;系統執行步驟(4),測得的實際灌裝量為26 266.3 g,灌裝誤差為-33.7 g;將數據代入步驟(5)的式(4)得到第1個灌裝節拍的修正密度1.407 8 g/ml;系統執行步驟(6),等待第2節拍空桶到位,并按照上述步驟循環執行。

試驗記錄發現,首次灌裝誤差達到33.7 g,誤差較大;系統對物料密度修正后,第2節拍灌裝誤差明顯減小;從第3節拍開始,灌裝誤差控制在±5 g以內。

表1摘取灌裝前5節拍,以及第10、20、100、200、300節拍的試驗數據。

表1 灌裝試驗數據Tab.1 Data for filling experiment

4 結語

(1)該灌裝系統采用大口徑高速灌裝頭實現大流量快速灌裝,通過伺服系統驅動活塞實現小流量精確灌裝,兼顧灌裝速度和精度;(2)系統根據每次灌裝反饋的實際重量計算下一節拍的灌裝補償量,使每個節拍的實際灌裝量逐漸趨近目標值,保證每個節拍的灌裝精度;(3)因為粗關值的精度對最終灌裝量不會產生任何影響,因此在設計時可以盡量將其加大,以提高灌裝速度,而不必為了保證精度犧牲其灌裝口徑;(4)試驗數據表明,系統根據首次的灌裝誤差對補償量進行重新計算后,灌裝精度顯著提高并一直保持;(5)為簡化模型,文中將目標粗關值設定為常量,至于目標粗關值是否對灌裝速度和精度產生影響及影響程度如何,有待于下一步展開探討。