鋼渣制備水滑石阻燃劑及其在EVA復合發泡材料中的應用

馬 帥,宋 馳,張釗滟,鄭玉嬰,2,溫 娜

(1 福州大學 材料科學與工程學院,福州 350108;2 福建宸琦新材料科技有限公司,福建 泉州 362200)

乙烯-醋酸乙烯共聚物(EVA)是一種類似橡膠的熱塑性塑料,具有優異的物理性能和加工性能,其發泡材料被廣泛地用作包裝、鞋底、日用品材料[1]。但EVA發泡材料往往易燃,使用壽命較短。添加氫氧化鎂、氫氧化鋁等無機阻燃劑,通常需要達到60%(質量分數,下同)以上的添加量才能達到明顯的阻燃效果[2],而過多的填料會影響EVA發泡材料的力學性能。

鋼渣是冶金工業中的灰黑色廢渣,耐磨質地硬,密度3.2~3.6 g·cm-3,莫氏硬度5~7[8],含有多種可利用氧化物成分。以鋼渣為原料制備LDHs,可以大幅度降低制備成本,有助于綜合利用鋼渣,降低環境污染。

膨脹石墨(EG)是一種疏松多孔的碳素材料,單獨使用或與其他阻燃劑配合使用時均能產生較好的阻燃效果,是一種常用的無毒無鹵塑料阻燃劑[9-10]。

添加LDHs作為阻燃劑可以提高EVA阻燃性能。錢翌等[11]制備了SiO2/LDHs/EVA復合材料,其UL-94達到V-0級時LDHs添加量需增至50%,卜祥星[12]制備了牛磺酸改性水滑石(T-LDH)/EVA復合材料,當T-LDH添加量為25%時,復合材料極限氧指數(LOI)僅為23.6%。實際應用中LDHs存在易團聚,與EVA等高分子基體相容性較差[13]的局限性,如何在較低LDHs添加量時獲得更好的阻燃效果仍待進一步探究。本工作利用鋼渣合成磷酸根型水滑石(P-LDHs),并用十二烷基硫酸鈉(SDS)插層得到改性水滑石(SDS-P-LDHs),輔以膨脹石墨作為阻燃協效劑,與EVA共混發泡制得環保型阻燃EVA復合發泡材料,并探究了P-LDHs和SDS-P-LDHs添加量對復合發泡材料性能的影響。

1 實驗材料與方法

1.1 原料和試劑

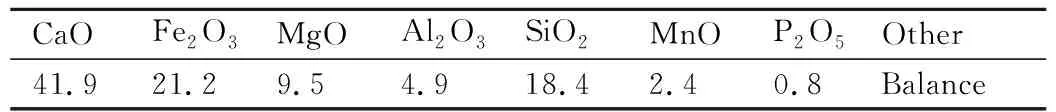

EVA:牌號7470,臺塑集團;磷酸、氫氧化鈉、十二烷基硫酸鈉(SDS),AR,上海麥克林生化科技有限公司;EG:粒徑約106 μm,青島成泰石墨制品有限公司;發泡劑偶氮二甲酰胺(AC)、過氧化二異丙苯(DCP)、氧化鋅(ZnO)、硬脂酸(HSt)、硬脂酸鋅(ZnSt),工業級,茂泰鞋材有限公司;鋼渣,沙鋼安陽永興鋼鐵有限公司,主要成分如表1所示。

表1 鋼渣的主要化學成分(質量分數/%)Table 1 Main chemical compositions of steel slag(mass fraction/%)

1.2 P-LDHs的制備

取50 g鋼渣粉末于球磨機中,加入150 mL無水乙醇球磨12 h,干燥待用。膨脹石墨處理方法同上。

取上述鋼渣粉10 g于三口燒瓶中,加入200 mL質量分數20%的磷酸,在85 ℃下攪拌4 h,離心取其上清液。取適量NaOH調節上清液pH=13后,移至反應釜中60 ℃下沉淀靜置16 h,將下層沉淀物多次抽濾、洗滌、干燥得到P-LDHs材料。

1.3 SDS-P-LDHs的制備

取上述P-LDHs樣品5 g加入到150 mL去離子水中,于80 ℃環境下磁力攪拌2 h至充分溶脹。取6 g SDS加入溶液體系中,在氮氣氛圍中攪拌8 h,將沉淀物多次抽濾、洗滌、干燥得到SDS-P-LDHs材料。

1.4 EVA復合發泡材料的制備

稱取EVA,DCP,ZnO,HSt,ZnSt,AC與EG,P-LDHs或SDS-P-LDHs共混(其中EG添加量為5%,P-LDHs或SDS-P-LDHs添加量依次為5%,10%,20%,30%,40%),混合料加入到密煉機于120 ℃密煉30 min后,趁熱取出密煉物料于開煉機塑煉拉片,冷卻后剪裁放置于平板硫化機(175 ℃,15 MPa,6 min)中模壓發泡成型,制得EVA復合發泡材料。

1.5 樣品的性能及表征

采用Ultima型多晶X射線衍射儀進行物相分析,掃描速度為5 (°)/min,掃描范圍3°~80°,Cu靶Kα射線,工作電壓40 kV,電流40 mA;采用EDX3600B型多功能X射線熒光光譜分析儀進行成分分析;采用Nicolet5700型傅里葉紅外光譜儀進行FTIR測試,KBr壓片,掃描范圍4000~400 cm-1;采用SUPRA 55型熱場發射掃描電子顯微鏡和Tecnai G2 F30型場發射透射電子顯微鏡觀察樣品形貌;采用SDT-Q600型同步熱分析儀進行樣品TG分析,測試溫度25~700 ℃,升溫速率10 ℃/min,N2流率50 mL/min;采用JF-3型氧指數測定儀和CZF-3型垂直燃燒儀進行復合發泡材料的阻燃性能測試,測試標準分別為GB/T 2406-2009,GB/T 2408-2008;采用CMT 6014型萬能試驗機測試樣品拉伸強度、斷裂伸長率,測試標準:GB/T 1040-2006,測試速率100 mm·min-1。

2 結果與討論

2.1 P-LDHs及SDS-P-LDHs結構分析

圖1為P-LDHs和SDS-P-LDHs的XRD分析譜圖。圖中呈現出水滑石典型的(003),(006),(009)三個晶面的特征衍射峰,證實了所合成樣品為LDHs材料。與Mg-Al-LDHs的標準衍射譜圖(JCPDS No.22-700)對比,各特征衍射峰的位置與標準卡片僅有少量偏差,在大于2θ=35°位置有微弱雜峰。分析為鋼渣中雜質較多,層板金屬主要元素包括Ca,Mg,Al,Fe等,同時還有微量的Mn,Cr等元素占據了晶體的有效位點,阻礙了晶體生長,但不影響P-LDHs的整體結構。根據XRD數據計算所制得的P-LDHs的晶胞參數滿足d(003)=2d(006)=3d(009),表明制得的P-LDHs具有較好規整性的層板結構[14]。SDS-P-LDHs相比P-LDHs,(003)晶面衍射峰從9.19°移動到7.23°,即SDS-P-LDHs的層間距變大。由布拉格方程2dsinθ=nλ計算層板間距可以推算出,插層后的SDS-P-LDHs層間距由0.96 nm變為1.22 nm。而(110)晶面特征衍射峰位置基本保持不變,說明插層沒有破壞原本P-LDHs的層板結構。

圖1 P-LDHs和SDS-P-LDHs的XRD譜圖Fig.1 XRD patterns of P-LDHs and SDS-P-LDHs

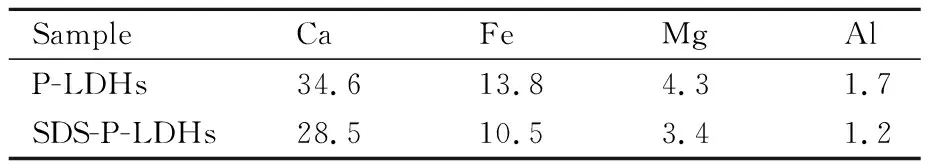

表2為P-LDHs及SDS-P-LDHs的主要金屬元素組成。其中二價金屬離子為Ca2+和Mg2+,三價金屬離子為Fe3+和Al3+。一般認為x[M3+/(M2++M3+)物質的量之比]為0.2~0.33時可得到純相LDHs[15],由表中數據計算P-LDHs的x=0.22,表明所得產物為純相LDHs。

表2 P-LDHs及SDS-P-LDHs的金屬元素成分(質量分數/%)Table 2 Metal element composition of P-LDHs and SDS-P-LDHs(mass fraction/%)

圖2 P-LDHs和SDS-P-LDH的FT-IR譜圖Fig.2 FT-IR spectra of P-LDHs and SDS-P-LDHs

2.2 P-LDHs及SDS-P-LDHs的微觀形貌

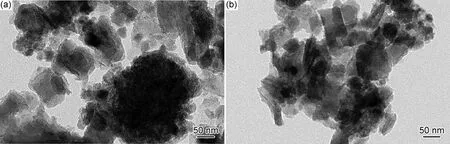

圖3為P-LDHs和SDS-P-LDHs表面形貌的SEM圖。P-LDHs為典型的水滑石材料片層結構,整體呈現出分布均勻、尺寸均一的多邊形或圓形片層顆粒堆疊狀態。SDS-P-LDHs微觀形貌與P-LDHs相同,也呈現出水滑石典型的片層狀結構。SDS-P-LDHs相比于P-LDHs,其水滑石片層狀結構沒有明顯變化,這也間接表明了SDS插層改性僅僅是層間陰離子取代,并沒有破壞P-LDHs原有的層狀結構。圖4為P-LDHs和SDS-P-LDHs表面形貌的TEM圖。P-LDHs和SDS-P-LDHs尺寸大小為50~100 nm。相比于P-LDHs,SDS-P-LDHs堆積的多邊形片層團聚現象減少,片層顆粒分布更為均勻,這有利于SDS-P-LDHs在與EVA共聚物共混時達到更好的分散效果。

圖3 P-LDHs(a)和SDS-P-LDHs(b)的SEM照片Fig.3 SEM images of P-LDHs(a) and SDS-P-LDHs(b)

圖4 P-LDHs(a)和SDS-P-LDHs(b)的TEM照片Fig.4 TEM images of P-LDHs(a) and SDS-P-LDHs(b)

2.3 復合發泡材料的阻燃性能

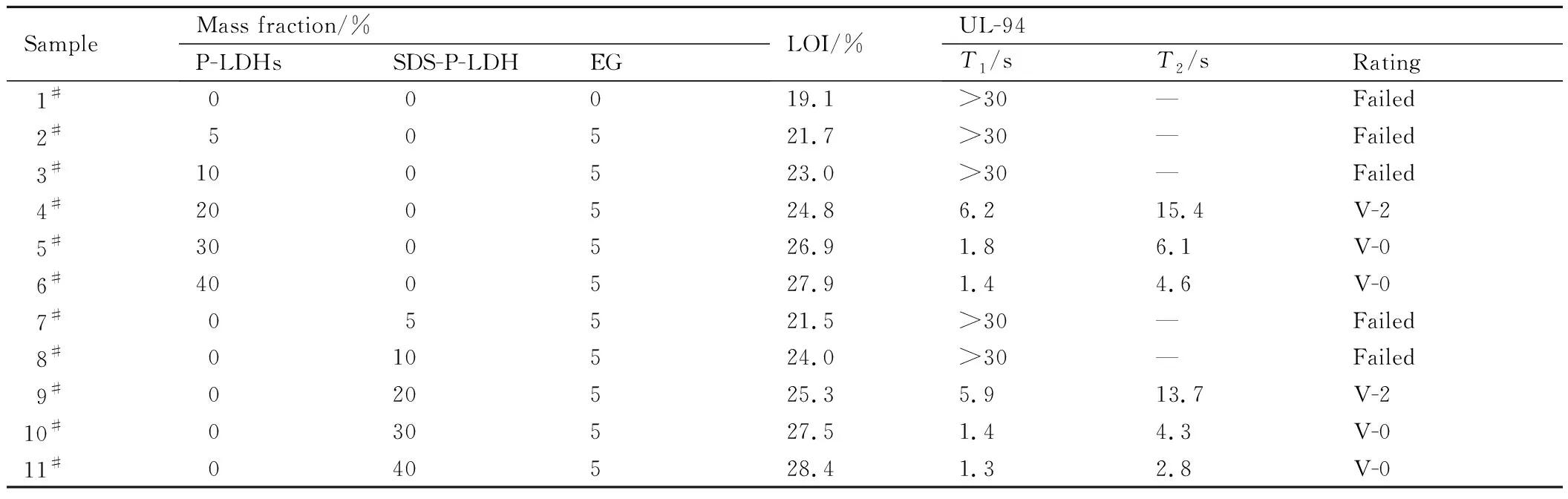

表3為P-LDHs和SDS-P-LDHs不同添加量情況下的EVA復合發泡材料實驗配方以及對應的LOI,UL-94測試結果。從表中可以看出,純EVA發泡材料的LOI值很低、沒有阻燃等級,屬于易燃材料。隨著P-LDHs和SDS-P-LDHs以及EG的添加,EVA復合發泡材料的阻燃性能得到提升。當P-LDHs和SDS-P-LDHs的添加量不斷增大時,EVA復合發泡材料LOI值變大,UL-94阻燃等級明顯提高。當P-LDHs或SDS-P-LDHs添加量達到20%,EG添加量為5%時,LOI值達到了24.8%和25.3%,對應UL-94測試都達到V-2等級,即火焰短時間能熄滅,仍有熔滴現象發生。當P-LDHs或SDS-P-LDHs添加量達到30%時,樣品的阻燃效果接近最佳,LOI值達到了26.9%和27.5%,對應UL-94測試都達到V-0等級。當添加量繼續增大時,阻燃性能提升不大。

表3 EVA復合發泡材料的配方組成及其LOI,UL-94測試結果Table 3 Composition and LOI,UL-94 test results of EVA foam composites

由表3可知,P-LDHs和SDS-P-LDHs的引入能夠有效提升EVA復合發泡材料的阻燃性能。相比P-LDHs,SDS-P-LDHs/EVA復合發泡材料的LOI、UL-94測試結果有所提升。這是由于樣品在燃燒時,體系中的P-LDHs受熱分解可以吸熱降低體系表面溫度。與此同時,釋放的水分吸收熱量,稀釋氧氣濃度;體系分解生成的聚磷酸發生脫水反應加速有機物炭化;殘留的金屬氧化物與受熱膨脹的EG也能促進形成致密的隔熱層。這些都有利于提高EVA復合發泡材料的阻燃效果。由于SDS大分子鏈的引入,使得SDS-P-LDHs與EVA相容性提高,分散性更好,復合發泡材料整體更為致密規整;此外SDS-P-LDHs層間距更大,層內可以吸附更多的水,阻燃性能有所提高。

表3中1#,5#,10#分別為未添加阻燃劑、添加30%P-LDHs、添加30%SDS-P-LDHs的EVA復合發泡材料樣品。

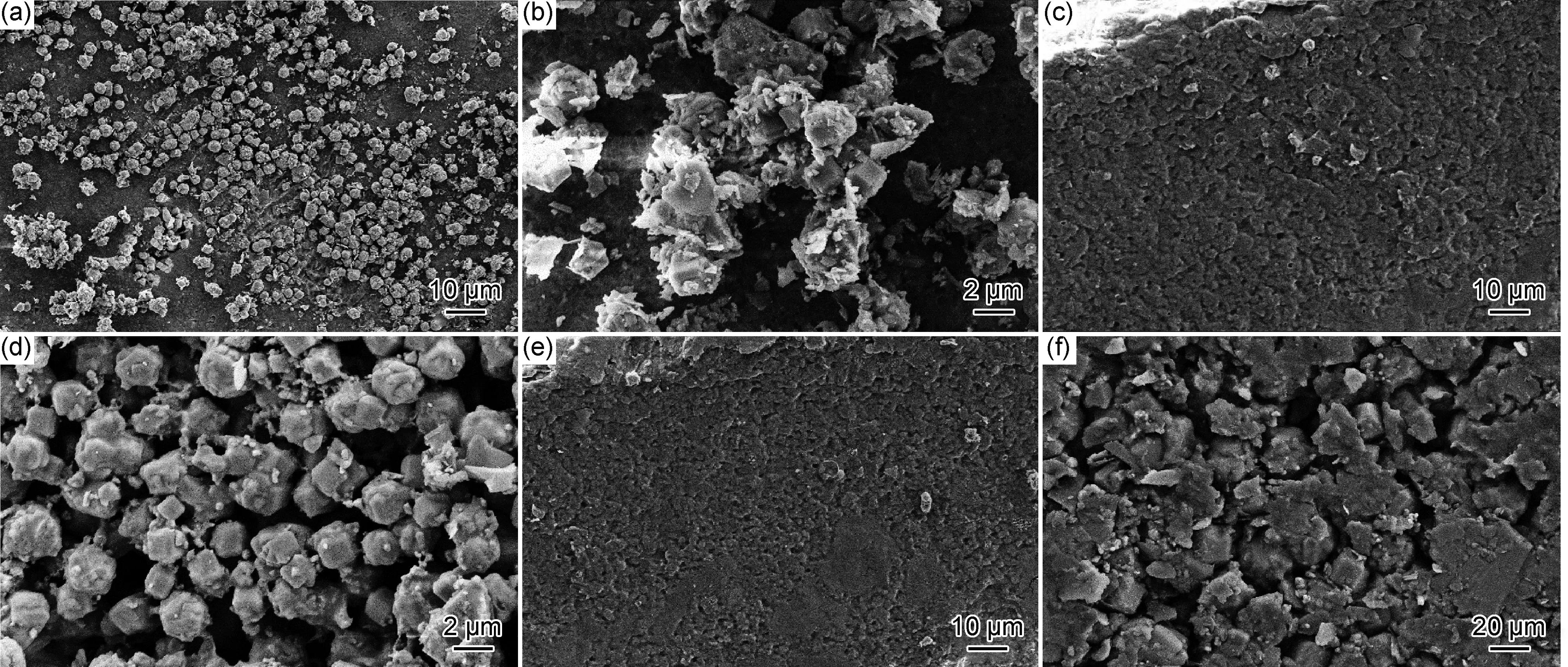

圖5為樣品1#,5#,10#經過LOI測試后的殘炭SEM圖。其中圖5(a),(b)為試樣1#的殘炭形貌,如圖所示,只能看到松散無規則堆積的無機顆粒。圖5(c),(d)為試樣5#的殘炭形貌,相比于試樣1#而言,整體形貌趨于片塊狀結構,顆粒之間相對貼合一起,孔洞減少。圖5(e),(f)為試樣10#的殘炭形貌,結構進一步趨于整體化,內部炭層結構保持連續。結果表明,P-LDHs和SDS-P-LDHs的引入有利于促進EVA復合發泡材料受熱燃燒時形成緊湊的炭層結構,起到隔離氧氣和熱量的作用。

圖5 樣品1#((a)和(b)), 5#((c)和(d)), 10#((e)和(f))殘炭SEM照片Fig.5 SEM images of residues obtained from sample 1#((a) and (b)), sample 5#((c) and (d)), sample 10#((e) and (f))

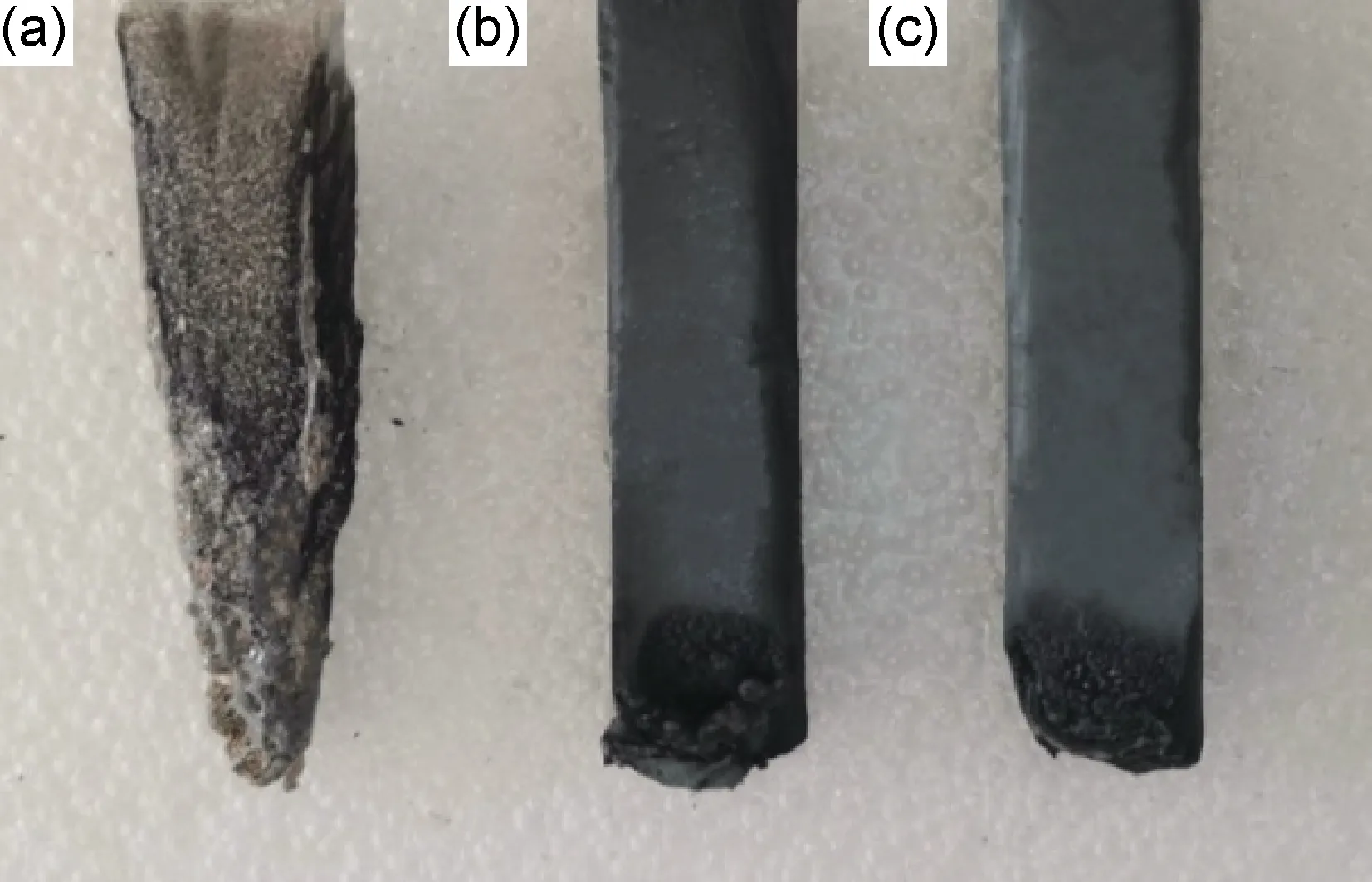

圖6為樣品1#,5#,10#的UL-94測試前10 s殘余物的數碼照片。實驗過程中,樣品1#燃燒劇烈,并伴有熔滴滴落,滴落的熔滴可以點燃脫脂棉致使火焰擴散。樣品5#和10#燃燒緩慢,沒有熔滴,離開火源后短時間內火焰完全熄滅,復合發泡材料的殘留表面被致密的炭層包覆。

圖6 1#(a),5#(b),10#(c)的UL-94測試前10 s殘余物數碼照片Fig.6 Digital photos of the residues of sample 1#(a), sample 5#(b),sample 10#(c) for the first 10 s of UL-94 test

2.4 復合發泡材料熱穩定性分析

圖7為樣品1#,5#,10#的TG和DTG曲線圖。如圖所示,1#,5#,10#三者的熱分解趨勢基本相同,都在320~390 ℃和420~500 ℃區間出現熱分解。前一段為EVA的側鏈醋酸乙烯分解,后一段為EVA的主鏈結構分解。樣品5#,10#與樣品1#相比,熱分解趨勢并沒有明顯變化。

由圖7(a)可知,樣品1#,5#,10#在690 ℃時的殘留量分別為1.8%,16.6%,19.1%,樣品5#,10#相比1#均有較大提升,表明P-LDHs或SDS-P-LDHs的引入對熱失重的殘炭量的提高具有積極影響。SDS-P-LDHs與P-LDHs相比,殘炭率(690 ℃)提高了2.5%。圖7(b)的DTG曲線也直觀地顯示出,P-LDHs和SDS-P-LDHs的添加有效地降低了復合發泡材料的熱失重速率,并使最大熱失重時的溫度提高了約2~3 ℃。這表明P-LDHs和SDS-P-LDHs對減緩復合發泡材料的熱失重分解速率有積極影響,使其熱穩定性提高。

圖7 樣品1#,5#和10#的TG(a),DTG(b)曲線Fig.7 TG(a) and DTG(b) curves of sample 1#, sample 5#and sample 10#

2.5 復合發泡材料的微觀形貌

圖8為樣品1#,5#,10#的泡孔結構SEM圖片。可以看到,無論是否添加無機阻燃填料,EVA復合發泡材料均具有閉孔孔結構。EVA發泡材料沒有添加阻燃劑時,氣孔尺寸相對較大,為100~150 μm;而在添加了30%的阻燃劑后,5#,9#中氣孔尺寸均減小,為50~100 μm。這是因為P-LDHs或SDS-P-LDHs無機納米填料的引入,在EVA復合發泡材料基體中可作為異相成核點,起到輔助發泡的作用,加速了氣泡的成核從而導致氣泡數量增加和氣泡尺寸減小[16]。

圖8 樣品1#(a), 5#(b)和10#(c)的泡孔結構SEM照片Fig.8 SEM images of cellular structures from sample 1#(a), sample 5#(b) and sample 10#(c)

2.6 復合發泡材料的力學性能

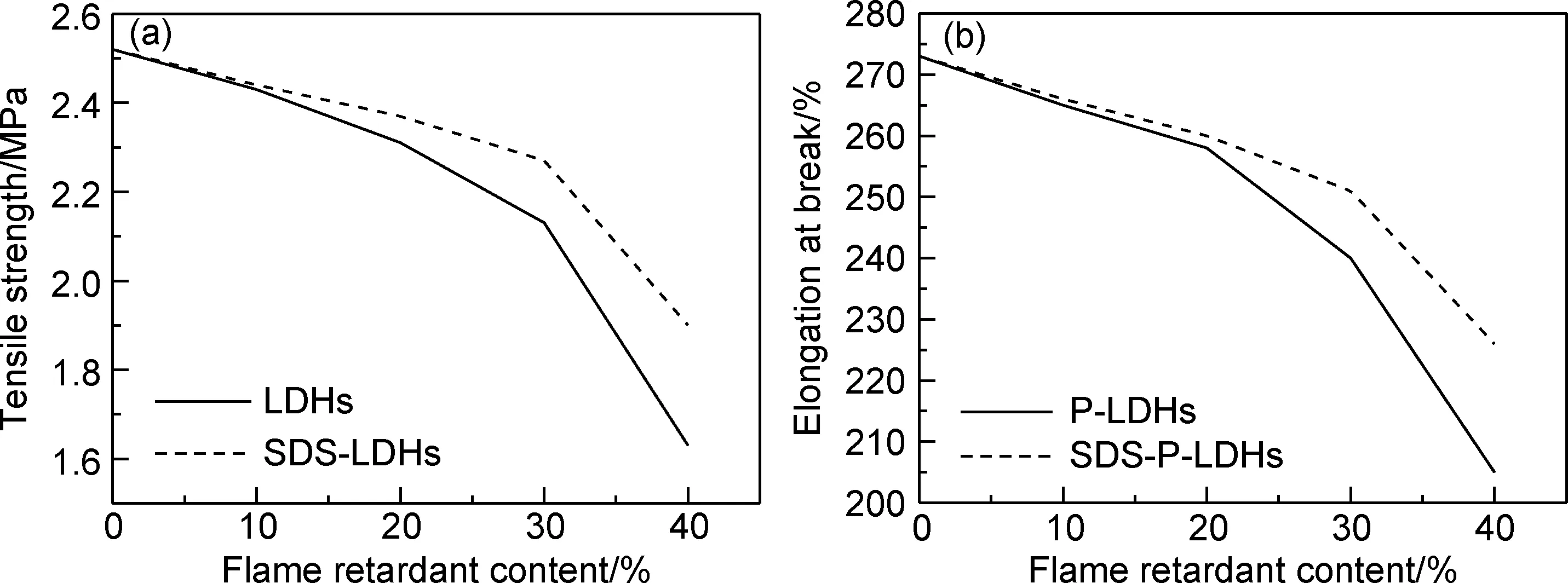

圖9是不同P-LDHs或SDS-P-LDHs添加量的復合發泡材料拉伸強度和斷裂伸長率的曲線圖。當P-LDHs及SDS-P-LDHs的添加量不斷增大,其對應的EVA復合發泡材料的拉伸強度、斷裂伸長率下降。當添加量達到30%以上時,不論是拉伸強度還是斷裂伸長率,均呈現大幅度下降。這可能是因為P-LDHs為無機納米材料,與EVA相容性不好,隨著其含量的增加,在EVA體系中分散性差,易傾向于團聚,進而影響了EVA復合發泡材料的力學性能。SDS-P-LDHs相對于P-LDHs,引入了大分子鏈,改善了P-LDHs與EVA體系的相容性,減少團聚。因此SDS-P-LDHs相比P-LDHs在同等添加量的情況下,其復合發泡材料力學性能有一定程度的提高。

圖9 復合發泡材料的拉伸強度(a)和斷裂伸長率(b)Fig.9 Tensile strength(a) and elongation at break(b) of foam composites

3 結論

(1)采用XRD,XRF,FT-IR,SEM,TEM等表征手段證明,利用鋼渣為原料成功合成了結構規整的磷酸根型水滑石(P-LDHs)和十二烷基硫酸鈉(SDS)插層改性的SDS-P-LDHs。

(2)極限氧指數(LOI)、垂直燃燒(UL-94)分析表明將P-LDHs和SDS-P-LDHs添加到EVA復合發泡材料體系中,能夠有效提高復合發泡材料的氧指數、阻燃等級。SEM殘炭分析表明添加P-LDHs和SDS-P-LDHs后的復合發泡材料在燃燒后殘留了致密的炭層。TG分析表明添加P-LDHs和SDS-P-LDHs可以提高EVA復合發泡材料的熱穩定性,減緩熱失重分解速率。

(3)插層改性后的SDS-P-LDHs相比P-LDHs,與EVA相容性更好,在力學性能上表現更優,阻燃性能也有一定提升。當SDS-P-LDHs添加量為30%時,EVA復合發泡材料的阻燃性能及力學性能總體表現最佳。其中LOI達到27.5%,UL-94達到V-0級別,拉伸強度和斷裂伸長率分別為2.27 MPa和251%。