EBZ135型礦用掘進機截割頭截齒的受力分析及其優化改進

程云飛

(陽泉市南莊煤炭責任有限公司,山西 陽泉 045000)

引言

煤礦開采過程中掘進機發揮著不可替代的作用,掘進機優越的綜合性能有助于煤礦開采效率的提升[1]。截割頭是掘進機中最為關鍵的零部件,其作用是對煤壁進行截割[2]。截割頭的結構參數較為復雜,不同結構參數之間又相互聯系與制約[3]。截齒的排列方式會直接影響截割頭的工作效率,如果截齒的排列方式不合理,導致不同截齒的受力存在明顯差異[4],不僅無法在最大限度上發揮截齒應有的作用,還會對截齒的維護保養帶來一定難度。如何優化截齒的排列方式是提升掘進機工作效率的重點[5-6]。本文主要以EBZ135型礦用掘進機為研究對象,對截割頭中截齒的受力情況進行分析,在此基礎上對截止的排列進行優化改進。

1 掘進機截割頭的結構分析

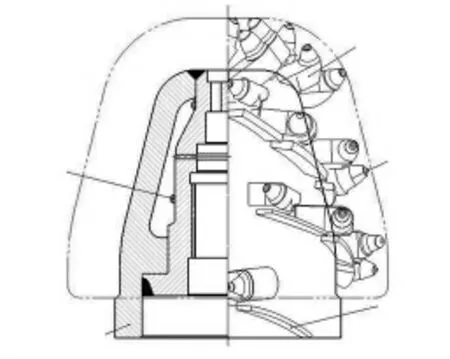

圖1 所示為EBZ135型掘進機截割頭的結構示意圖。由圖可知,截割頭主要由旋轉葉片、截割頭體、截齒以及齒座等部分構成,齒座安裝在截割頭體上,而截齒安裝在齒座上。從外形上看,截割頭整體上可以劃分成為三大部分,上部位置為球冠段,中部位置為圓錐段,下部位置為圓柱段。掘進機工作時截割頭會發生旋轉運動,通過截齒對煤壁進行切割,以達到采煤的目的。可見,截割頭工作時每個截齒都要承受較大的工作載荷。但由于不同截齒的排列方式不同,其工作狀態也存在一定的差異,導致不同截齒的受力狀態存在不均勻性。不僅會影響截割頭工作的穩定性和可靠性,還對其日常維護保養工作帶來困難。

圖1 EBZ135型掘進機截割頭的結構示意圖

2 截割頭模型的建立

2.1 三維幾何模型的建立

根據EBZ135型礦用掘進機截割頭的實際尺寸,利用UG 三維造型軟件建立截割頭的幾何模型。需要特別說明的是,在建立三維幾何模型時對一些非重要結構進行省略處理,比如圓角、倒角、小孔等部位。因為這些小的結構不會對計算結果產生明顯影響,但是會顯著延長模型的計算時間。

2.2 有限元模型的建立

將建立好的三維模型導入到ANSYS 軟件中。首先需要設置截割頭的材料屬性,考慮到截割頭工作時需要承受比較大的載荷,因此主要通過合金鋼材料來生產制作。需要輸入到模型中的材料屬性主要為彈性模量、泊松比和密度,其對應的數值分別為46 GPa、0.3 和7 800 kg/m3。還需要對模型進行網格劃分,軟件中提供了多種形式的網格單元類型,本研究中通過六面體網格進行自動單元劃分,得到的網格單元和節點數量分別為14 358 個和17 634 個。

3 截割頭截齒受力分析結果

由于礦用掘進機工作時截割頭不僅會做平直運動,還會做軸向進行運動。因此研究了截割頭做平直運動和進給運動兩種工況下的受力情況。完成模型的建立工作后利用軟件對截割頭截齒的受力情況進行分析,提取并計算得到了所有截齒的平均受力情況,圖2 所示為兩種工況條件下截割頭截齒的平均受力統計結果。

圖2 兩種工況條件下截割頭截齒平均受力統計結果

3.1 平直運動工況時的受力分析

平直運動工況條件下,截割頭截齒處于間歇性截割狀態,當截齒運動到與煤壁接觸時才會工作,離開煤壁時就會停止工作。由圖2 可知,該工況條件下,36 個截齒的平均受力非常不均勻,6 號截齒的平均受力值最大,為403.53 N,36 號截齒的平均受力最小,為14.67 N。利用變異系數來描述截割頭中所有截齒之間受力的不均勻性,其中變異系數為不同截齒載荷的均方差與平均值之間的比值。變異系數越大,意味著不同截齒之間的受力越不均勻。基于此,可以計算得到平直運動工況條件下,截割頭截齒的變異系數為0.842。

3.2 軸向進給工況時的受力分析

軸向進給工況條件下,截割頭截齒同樣處于間歇性截割狀態,部分截齒與煤壁接觸發生作用力,部分截齒沒有與煤壁發生接觸,此時作用力為零。從圖2 中可以看出,該工況條件下,36 個截齒的平均受力也不均勻,28 號截齒的平均受力值最大,為314.12 N,1—4 號截齒的平均受力最小,為0。計算得到該工況條件下截割頭截齒的變異系數為1.361。

4 截割頭截齒的優化改進研究

4.1 優化思路

基于以上分析可以看出,兩種工況條件下截割頭截齒的受力表現出嚴重的不均勻性,不利于設備的長期穩定運行,有必要對截齒進行優化改進。已有的理論和實踐經驗均表明,在截割頭整體結構不變的情況下,截齒截線間距對其受力影響最為顯著,其中截線間距表示相鄰截齒在軸向方向上的間距,圖3 所示為截齒截線間距示意圖。以截線間距為優化對象,以不同截齒之間的受力均勻性為優化目標,在ANSYS 軟件中開展優化改進工作。

圖3 截齒截線間距示意圖

4.2 優化改進結果

ANSYS 軟件在開展優化改進工作時,就是不斷地調整相鄰截齒之間的截線間距并建立模型開展計算工作,對不同結果進行對比得到最優結果,圖4 所示為優化前后截割頭相鄰截齒的截線間距。由圖可知,兩頭部位截齒截線間距的變化相對較小,中間部位截齒接線間距的變化相對較大。

圖4 優化前后截割頭相鄰截齒的截線間距

基于優化改進后截割頭的結構參數,再次利用UG 和ANSYS 軟件建立截割頭的有限元模型并開展受力分析工作,對計算結果提取分析,得到36 個截齒的平均受力情況。平直運動工況條件下,6 號截齒的平均受力值最大,為376.48 N,36 號截齒的平均受力最小,為40.59 N。該工況條件下截割頭截齒的變異系數為0.637,與優化前相比較降低了24.35%;軸向鉆進工況條件下,26 號截齒的平均受力值最大,為320.96 N,1、3、5 號截齒的平均受力最小,為0。該工況條件下截割頭截齒的變異系數為1.013,與優化前相比較降低了25.57%。

通過對截割頭截齒截線間距的優化改進,使得掘進機在兩種工況條件下截齒的受力變得更加均勻,這樣可以保障所有截齒的使用壽命均等,有利于設備的維護保養。同時,還可以在最大限度上發揮所有截齒的效果,從而提升掘進效率。

5 應用效果分析

將上述的截割頭截齒優化改進方案應用到EBZ135型礦用掘進機工程實踐中,并對其應用效果進行了連續三個月時間的測試,發現取得了較好的效果。測試期間截割頭運行穩定可靠,未出現故障問題。初步統計分析認為,通過對截割頭截齒的優化改進,不僅顯著降低了截割頭部位的故障率,為煤礦企業節省了設備維護保養成本,同時還在一定程度上提升了掘進機的工作效率。綜上,通過對截割頭截齒的優化改進使得掘進機的性能得到進一步提升,為煤礦企業創造了良好的經濟效益。