立井摩擦式提升機的傳動與制動失效分析

李雯潔

(晉能控股煤業集團同家梁礦,山西 大同 037025)

引言

由于淺層煤礦資源的逐漸減少,因此煤礦企業開始朝著深井礦山方向開采,從而給摩擦式提升機帶來了較大的應用前景。由于提升機對礦山生產起著非常重要的作用,主要是由于其可以有效地提高礦山開采的效率,而且可以保護人員的生命安全。而對于提升機而言,其最重要單元為:傳動單元、制動單元,此兩者能夠有效地保證提升機正常的工作。

1 摩擦提升機傳動與制動形式

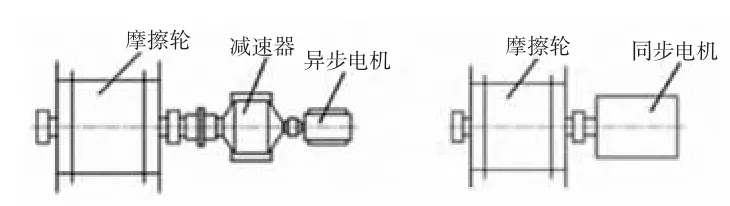

摩擦提升機在工作的過程中主要由電動機給摩擦輪提供動力,在鋼絲繩與摩擦襯墊所產生的摩擦力作用下將重物提起以及放下。通常情況下,摩擦提升機主要有兩種傳動方式:第一,電動機將動力傳輸給減速器,由減速器將動力傳輸給摩擦輪。第二,直聯結構,其動力傳輸方式如圖1 所示,電動機的轉子與提升機主軸進行連接,從而可以由電動機直接驅動摩擦輪。由于技術的不斷發展,在提升傳動鏈中設置各種機械以及相應的電器保護裝置,從而能夠有效地提高提升設備的精確性。經過對摩擦式提升機的故障進行統計發現,打滑是主要的故障問題,主要表現為鋼絲繩與摩擦輪之間的滑動。

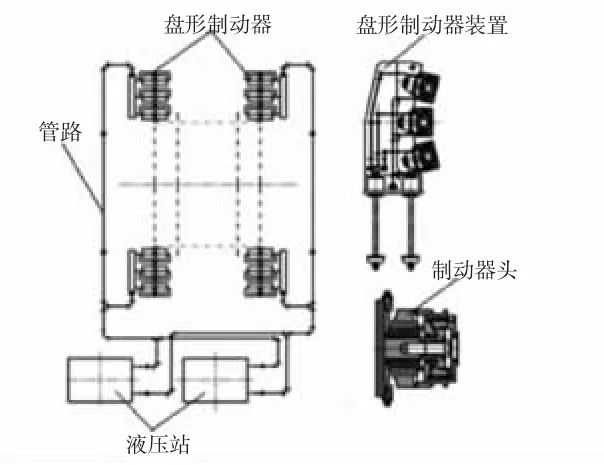

經過調查發現,我國煤礦大部分在提升機方面都采用液壓站與盤型制動相結合的制動形式[1-2],如圖1、圖2 所示。經過分析發現該類型的提升機主要有如下幾個方面的特點:結構緊湊、動作快、便于操作、維護方便;在設備上設置有多個制動器,增強可靠性。對于不同類型的設備而言,在選擇制動器時,可以將最大張力差作為選擇的依據。通常當制動失效時,主要表現為“跑車”,往往對提升系統帶來較大的危害。

圖1 摩擦提升機傳動形式

圖2 液壓制動系統圖

2 傳動失效分析與預防

通常摩擦式提升機在工作的過程中往往有如下幾個環節:上升加速環節;上升勻速與減速階段;下降加速環節;下降勻速與減速環節;空載加速環節;空載勻速與減速環節等。當處于重物提升加速、減速、重物下放減速狀態下,往往出現鋼絲繩滑動失效的現象,其相應的防滑系數計算如下所示:

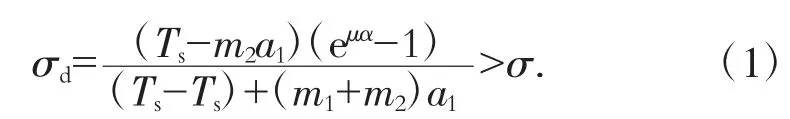

當處于重物上提加速狀態下對應的防滑系數

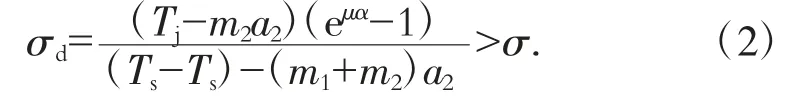

當處于重物上提減速狀態下,其對應的防滑系數

當處于重物下放減速狀態下,其相應的防滑系數

式中:T 為重載側鋼絲繩張力,N;Tj為輕載側鋼絲繩張力,N;m 為摩擦輪重載側變位質量,kg;m2為摩擦輪輕載側變位質量,kg;μ 為摩擦襯墊摩擦系數;α為鋼絲繩在摩擦輪上的圍包角;a1為提狀態時的加速度,m/s2;a2為提狀態時減速度,m/s2;a3為下放運行時減速度,m/s2;σ 為提升系統動防滑設計系數,通常查閱相關設計說明書取值,為1.25。通過分析公式(1)(2)(3)發現,假如已經確定了系統的選型,那么只有剩襯墊摩擦系數、鋼絲繩在摩擦輪上的圍包角,對防滑系數產生影響。

預防打滑方法如下所示:選用高摩襯墊,由于國外襯墊具有較大的摩擦系數,通常數值可以達到0.28 或者0.3,因此可以大大提高防滑效果;可以通過增大設置在鋼絲繩摩擦輪上面的圍包角,同時還必須兼顧鋼絲繩與摩擦輪的使用周期,因此可以把圍包角設定在190°~195°范圍內;必須保證鋼絲繩清潔性,假如鋼絲繩出現結冰的現象,必須將其慢慢空載運行一段時間,直至鋼絲繩冰水脫落后,在正常工作;當鋼絲繩安全系數與襯墊之間的壓力比值滿足工況需要時,可以適當的增加自身重量。

3 制動失效分析與預防

3.1 失效分析

通常情況下,提升機制動系統有兩個裝置組成:液壓站、盤型制動器。因此,制動系統故障主要表現在液壓站以制動器。在只考慮盤型制動器時,可以認為盤型制動器是一個獨立的單元,依據《煤安規程》可以看出制動力矩應該大于提升靜力矩的3 倍[3]。

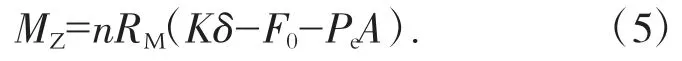

靜力矩計算公式:

制動力矩計算公式:

通過比較可以發現,制動力矩能夠滿足工作需要滿足式(6)表達的關系:

式中:Fj為提升機的最大靜張力差,N;Dm為摩擦輪名義直徑,m;n 為制動器頭數量;k 為蝶形彈簧剛度,N/m;δ 為蝶形彈簧以及壓縮量,m;F0為制動器活塞運動阻力,N;P 為制動器油缸的殘壓,Pa;A 為油缸橫截面積,m2;f 為閘瓦的摩擦輪;Rm為摩擦制動半徑,m。通過分析公式(4)(5)(6)可以發現,要想能夠更好地保證制動力矩,首先需要降低活塞阻力以及油缸殘壓,其次需要保證有足夠的閘瓦摩擦力、碟簧剛度等。

3.2 預防方法

依據相應的規程,設置合適的制動器對數,通常情況下必須大于靜力矩的3.25 倍;對閘瓦間隙進行定期檢查,同時將間隙控制在2 mm 以內。由于在使用的過程中,將會導致閘瓦出現磨損的現象;對制動盤進行定期清潔,維護人員必須認真清洗制動盤中的油污,從而可以防止閘瓦與制動盤出現過大的摩擦;對制動器油缸的殘壓進行控制,通常情況下盤型制動器主要在油壓松閘以及碟形彈簧實現制動,當殘壓增加后能夠大大降低制動力矩。

4 結語

在礦井提升裝置中,其動力主要借助摩擦襯墊以及鋼絲繩的摩擦。通過對盤型制動器與液壓站故障進行分析,同時提出預防措施,不僅可以確保提升機的安全性,而且也可以保障井下工作人員的生命安全。