采掘工作面支護優化與機械設備配套研究

侯俊杰

(潞安集團寺家莊有限責任公司,山西 晉中 045300)

引言

在實際生產中,由于巷道掘進速度低導致整個煤礦生產的進度被制約。因此,為從整體上提升煤礦的生產效率,提升煤礦效益,需實現對巷道的快速掘進[1-2]。煤礦巷道的掘進效率受所采用掘進設備的能力、性能、支護方案以及掘進工藝等影響。因此,對采掘工作面中巷道的支護進行優化,并對所配套的機械設備進行確定。

1 3 號煤層工作面概況

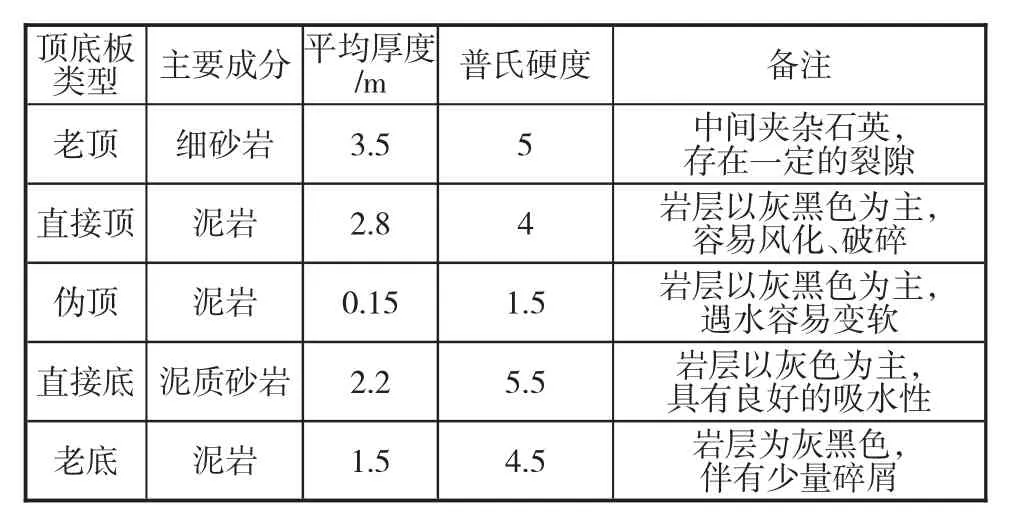

煤礦共包含有山西組和太原組兩類煤層,其中山西組煤層的平均厚度為5.91 m,太原組煤層的平均厚度為7.63 m。本文將以其中3 號煤層所處工作面為例開展研究,該煤層所處工作面的頂底板情況如表1 所示。

表1 3 號煤層工作面頂底板情況

經探測,3 號煤層所處工作面瓦斯的相對涌出量為1.02 m3/t,絕對涌出量為2.28 m3/min,而且該礦井屬于低瓦斯礦井。

目前,針對3 號煤層工作面巷道在實際掘進過程中存在勞動強度大、排矸距離遠、安全風險高、支護密度大、支護效率低等問題。上述因素導致無法實現對其快速掘進。

2 工作面及其支護概況

目前,巷道所采用的支護方式為錨桿支護,具體支護參數如下:

頂板采用高強應力扭矩錨桿,所選型錨桿的直徑為22 mm,錨桿長度為2 200 mm,錨桿間距為800 mm,錨桿排間距為700 mm。

兩幫采用右旋全螺紋鋼錨桿,所選型錨桿的直徑為20 mm,錨桿長度為2 200 mm,錨桿間距為700 mm,錨桿排間距為700 mm。

3 巷道支護的優化

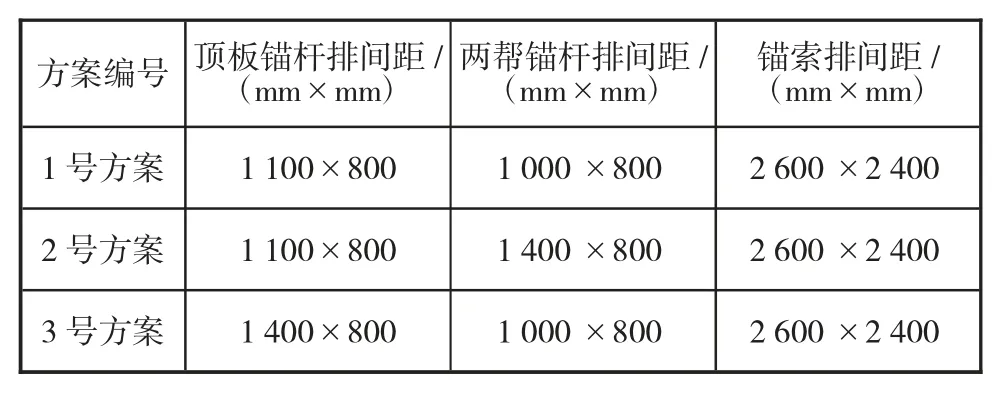

為實現對工作面巷道的快速掘進,在保證掘進安全的前提下應考慮巷道支護施工的效率和質量。經分析,在原支護方案的基礎上分析導致支護施工效率低的主要問題時錨桿設置密度過大所導致[3]。因此,為響應快速掘進的需求,在保證錨桿尺寸不變的基礎上特設計如表2 所示的三種支護方案,并對不同支護方案進行對比,最終給出最佳支護方案。

表2 巷道支護方案

對應錨桿的直徑均為22 mm,錨桿長度為2 200 mm;對應錨索的直徑為17.89 mm,錨索長度為6 000 mm。其中,錨桿的預緊力為60 kN;錨索的預緊力為100 kN。

本工程確定最佳方案的原則為在對巷道圍巖進行良好控制的基礎上,盡可能地減小錨桿的布置密度和施工難度。為此,本文將基于數值模擬軟件根據表1 中的巖層參數建立模型,并對三種不同支護方案下巷道圍巖的最大應力,結果顯示,對于頂板應力而言,1 號方案對應的頂底板應力最小,為6.35 MPa;最大為2 號方案對應的6.39 MPa。對于兩幫而言,1 號方案對應的應力最小,為13.65 MPa;最大為2 號方案對應的13.66 MPa。

綜上所述,最終選用1 號方案對巷道圍巖進行支護。

4 工作面機械設備配套研究

在保證高效對采掘工作面支護的基礎上,需解決實際采掘過程中的設備、工藝、管理以及自然條件等問題才能夠實現工作面的快速采掘。就巷道掘進任務而言,其主要包含有鉆眼、爆破和裝運三個關鍵核心工序。各個工序所存在的問題均會制約掘進效率,具體闡述如下:

1)鉆眼工序。目前,巷道所采用的鉆眼設備為啟動鑿巖機,該設備的功率較小,鉆眼效率低,且所鉆眼的深度較淺。

2)裝運工序。經核算可知,裝運工序所消耗的時間占據整個掘進任務中的40%左右。因此,實現高效、快速裝運也是實現快速掘進的措施之一。

為響應采掘工作面安全、高效的生產需求,要求所配套的機械設備遵循如下原則:

1)涉及到各個工序盡可能采用機械化設備,提高生產效率。

2)要求所選型設備均能夠相互匹配,相互適應。

3)所配套設備的數量應具有一定的冗余度,以備不時之需[5]。

基于當前實際掘進問題和機械配套設備選型原則分析的基礎上,該工程所配套機械設備的型號及關鍵參數如表3 所示。

表3 機械設備配套統計

5 結語

實現采掘工作面的高效、安全生產是保證煤礦生產能力和生產效率的關鍵。目前,綜采工作面在采煤機、采煤工藝以及合理支護的管理下其生產效率已經明顯高于掘進工作面,導致掘進工作面與綜采工作面生產能力不匹配,最終制約了整個煤礦的生產能力。因此,當前首要問題是實現對工作面的快速掘進,根據實際情況進行合理支護設計的基礎上,選擇機械化程度高、效率高、可靠性高的機械設備配套工作面的快速掘進。