油套環空帶壓氣井漏點位置放壓診斷研究

舒 剛, 陳 浩, 馬輝運, 李玉飛, 汪傳磊, 朱達江, 周 浪

中國石油西南油氣田分公司工程技術研究院

0 引言

環空帶壓是指油套環空、技套環空、表套環空的井口處壓力根據設計應接近于0而實際上異常地帶有較高壓力的現象,在各地區氣井中都較常見。美國礦業管理局的環空帶壓統計數據表明,在海灣外大陸架地區,環空帶壓的油氣井占比逐年增加,在15 500口井中,有6 692口井存在環空帶壓。墨西哥灣地區某油氣田26口生產井有22口井(占總數的85%)存在環空帶壓[1- 3]。國內大慶油田的升深8、徐深10、徐深901、徐深606、達深斜5等存在技套環空帶壓情況,塔里木的克拉氣田有11口井環空帶壓,其中克拉2-10井套壓54 MPa,此外牙哈7X-1井套壓25.8 MPa,西南地區龍崗、普光等氣田也存在部分氣井環空帶壓的情況[4- 7]。

持續的環空帶壓一旦發生,處理辦法非常有限,壓力超過井筒或井口承壓能力的高壓含硫氣井存在含硫天然氣泄漏風險,是影響氣井安全生產的難題之一[8- 12]。對于環空帶壓氣井的生產管理和措施制定,明確環空帶壓的機理和建立簡便有效的漏點位置診斷方法尤為重要。將漏點檢測儀器下入油管內可確定漏點位置,但是影響生產,費用高,存在一定施工風險,目前國內較少應用。漏點位置的地面放壓診斷方法費用低,風險小,目前尚處于起步階段,本文即是研究漏點位置的地面診斷方法。

1 油套環空帶壓原因與過程

1.1 帶壓原因

油套環空帶壓與鉆井作業、完井試油作業、采氣操作、油套管及采氣井口密封性能、水泥環性能等多種因素有關,主要原因可歸納為3方面。

(1)溫度變化會引起井內流體、套管、水泥環熱脹冷縮,流體體積變化大于對應的容積變化,導致環空帶壓。油管內或環空的壓力變化引起管柱的鼓脹效應導致環空容積變化,也會引起環空壓力變化。

(2)由于井筒或井口的某部分屏障發生泄漏使得氣體竄至井口環空引起環空帶壓。

(3)出于施工作業或工藝目的對環空人為加壓,施加的壓力如果不完全泄掉會引起環空帶壓,如酸化壓裂施工中加的平衡壓。

溫度變化和管柱鼓脹效應引起的環空帶壓、人為加壓在放壓后基本就不再帶壓,安全風險較小。氣竄引起的環空帶壓放壓后壓力會再次上升,形成持續的環空帶壓,這類環空帶壓難以處理,對高壓含硫氣井安全生產有較大影響,因此主要研究該類環空帶壓中的油套環空帶壓。

1.2 帶壓過程

高壓含硫氣井普遍采用氣密封扣油管和永久式完井封隔器進行完井,因此封隔器以上的油套環空是一個容積近似不變的密閉空間。完井后,正常情況下該密閉空間充滿液體,出現漏點后氣體才進入引起油套環空帶壓。下面闡述完井管柱泄漏引起的油套環空帶壓過程,從出現漏點開始,油套環空帶壓主要有5個過程:

(1)出現漏點。某一時刻油管出現漏點,在漏點處油管內壓力大于油管外壓力的條件下,天然氣持續滲漏進入油套環空。

(2)第一次平衡。由于油套環空是一個密閉空間,天然氣持續進入將引起油套環空內的壓力持續增加,直到漏點處油管內外壓力相等后,天然氣停止進入油套環空,這是第一次平衡。進入的天然氣體積由油套環空的綜合容積變化確定,包括套管膨脹后增加的容積、油管壓縮后增加的容積、液體壓縮對應的容積。由于油套環空是受限空間,油套管屬剛性體,其變形空間小,液體壓縮性也小,只能進入很小體積的高壓天然氣。

(3)天然氣上升并膨脹。進入油套環空后的天然氣在浮力作用下緩慢上升。對于微滲情況,只有微量氣體進入環空,無液體滲漏。對于滲漏較重的情況,漏點處的油套環空壓力持續增加,打破壓力平衡,引起油套環空內的液體持續滲漏進入油管內和天然氣體積持續膨脹。

(4)第二次平衡。天然氣上升至井口后繼續膨脹,漏點處的油套環空壓力持續減小,直到漏點處油管內外壓力相等后,天然氣停止進入油套環空,這是第二次平衡。漏失進入油管內的液體體積由天然氣的膨脹體積和油套環空的綜合容積變化確定。井口處的氣柱高度由油管內外的壓力平衡關系確定。由于漏點處存在壓力平衡,漏點以上液柱靜壓力越小,套壓越大。漏點處的壓力由氣柱壓力、流動摩阻、流動油壓確定。

(5)打破平衡與再平衡。由于產量調整、環空放壓等操作,油管內的壓力分布或油套環空內的壓力分布將發生變化,從而漏點處油管內外的壓力平衡被打破,引起油管內天然氣進入油套環空或油套環空內液體進入油管。與前面的過程相似,經過一定時間后漏點處的油管內外壓力將重新平衡。因此,產量調整、環空放壓等操作將導致環空內的液體減少,環空帶壓情況有變得更嚴重的趨勢,當漏點以上環空內只剩氣體時環空帶壓值將達到最大。

2 漏點位置計算方法

當產層上部某一層位的天然氣由水泥環、油層套管滲入油套環空時,可通過氣體組分分析和固井質量數據確定環空帶壓的原因和大致滲漏位置。當采氣井口密封失效導致產出氣體竄入油套環空時,油壓和套壓接近,同時二者有明顯的壓力聯動特征,比較容易判斷出來。對于產層天然氣由技套環空水泥環間隙上竄并通過封隔器以上某處油層套管滲入油套環空的情況,由于封隔器以下油層套管固井長度通常較長,并且油層套管常使用氣密封扣,天然氣通過這種途徑進入油套環空的概率很小。因此,對以上三種情況不作分析,主要是分析油管絲扣滲漏和封隔器失效滲漏引起的油套環空帶壓。

油套環空帶壓過程復雜,若采用多相流方法計算漏點位置,難度將很大。根據帶壓過程分析結果,進入第二次壓力平衡后,天然氣停止進入環空,環空上部是靜止氣柱,環空下部是靜止液柱,漏點位置計算簡化為單相流問題。

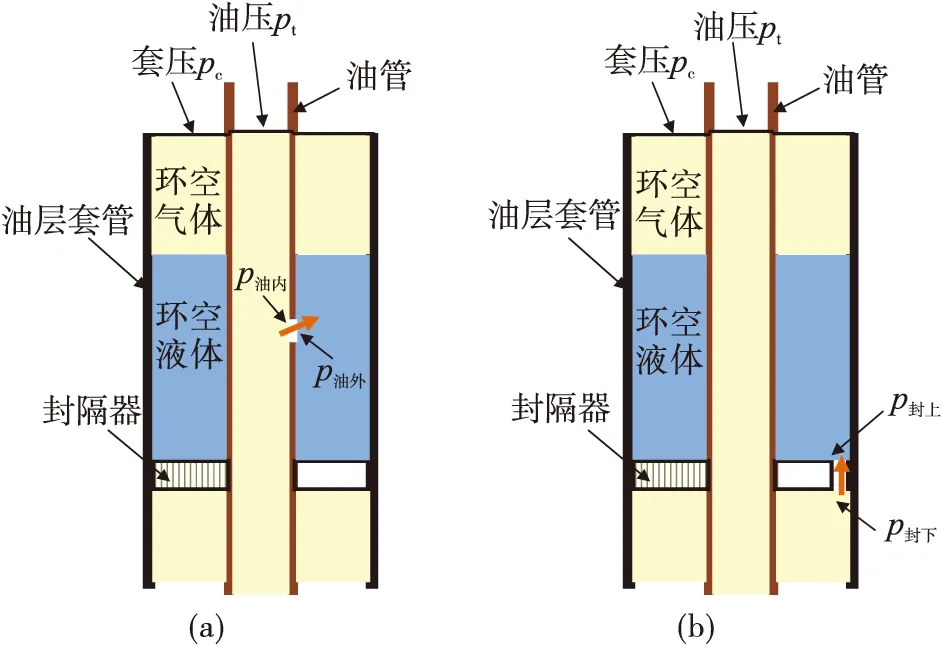

如圖1(a),油管出現漏點后,氣體進入環空。經過一定時間后,油壓、套壓趨于穩定,氣體停止進入環空,漏點處壓力滿足以下關系:

p油內=p油外

(1)

即:pt+pfric+ptg=pc+pcg+pcL

(2)

如圖1(b),封隔器失效后,氣體進入環空。經過一定時間后,油壓、套壓趨于穩定,氣體停止進入環空,封隔器上下壓力滿足以下關系:

圖1 油管絲扣滲漏和封隔器失效滲漏的壓力平衡示意圖

p封下=p封上

(3)

即:pr-Δpprod-pwg-pfric=pc+pcg+pcL

(4)

式中:p油內—油管內的壓力;p油外—油管外的壓力,即油套環空內的壓力;pt—油壓;pfric—流動摩阻;ptg—油管內的氣柱壓力;pc—套壓;pcg—油套環空內的氣柱壓力;pcL—油套環空內的液柱壓力;p封下—油套環空封隔器下部壓力;p封上—油套環空封隔器上部壓力;pr—產層壓力;Δpprod—生產壓差;pwg—井筒內氣柱壓力。

式(2)和式(4)表明,油壓、套壓趨于穩定后,天然氣停止進入環空,環空內無氣液兩相流,封隔器上部油套環空內的壓力與油管內的壓力(或封隔器下部的環空壓力)一定在滲漏點對應井深處相等,即井深—壓力曲線在滲漏點井深處相交。要獲得滲漏點井深位置,就需要計算出對應的井深—壓力曲線,包括p油內(H)、p油外(H)、p封下。

求解p油內(H)需要計算管內氣體流動壓力,求解p油外(H)需要計算pcg、pcL,求解p封下需要計算Δpprod、pwg[13],以上氣體流動壓力、氣柱壓力、液柱壓力、生產壓差的計算已有成熟計算模型和商業軟件可以實現,不再闡述。

3 漏點位置放壓診斷

漏點位置計算中需要用到環空氣柱高度數據,該數據通常是未知的,需要利用聲波測液面設備直接測量氣柱高度,或者采用環空放壓測試估算出氣柱高度值,本文以環空放壓測試為例進行診斷分析。通常情況下,環空放壓的時間短,并且放出氣流量遠大于放壓期間通過滲漏點進入環空的氣流量,滲漏進入的氣量忽略不計,因此假設放壓過程中環空內沒有氣體補充。環空放壓后,依據氣體PVT方程,結合放出的氣量、放壓前后的壓力變化可計算出環空氣柱高度。

PV=ZnRT

(5)

n放前=n放后+n放

(6)

式(5)帶入式(6),整理后得到含氣柱高度Hg的計算式:

(7)

式中:n放前—放壓前環空中氣體的物質的量;n放后—放壓后環空中氣體的物質的量;n放—放出氣體的物質的量;p放前i—放壓前第i個節點處的氣壓;p放后i—放壓后第i個節點處的氣壓;ps—標況壓力;Ti—第i個節點處的溫度;Ts—標況溫度;Z放前i—放壓前第i個節點處的氣體壓縮系數;Z放后i—放壓后第i個節點處的氣體壓縮系數;Zs—標況下的氣體壓縮系數;V放—放出的氣體標況體積;S環空—環空截面積;Hg—環空氣柱高度;R—普適氣體常數;k—計算節點數。

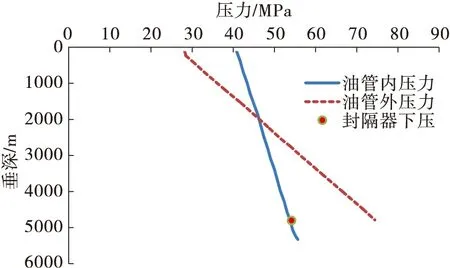

在西南地區A、B兩個高壓含硫氣田開展了20余井次的油套環空放壓測試,進行了漏點位置放壓診斷。其中的個別井開展了井下漏點聲波測井,與測井結果對比表明,計算的漏點位置誤差在15%以內。以X井為例進行分析,該井是一口斜井,完井管柱下深5 740 m,產層溫度150 ℃,產層壓力59.1 MPa,產氣量27×104m3/d,油壓40.7 MPa,套壓27.9 MPa,氣質分析顯示油套環空天然氣屬于產層氣。放壓期間,套壓在40 min內由27.9 MPa下降至8.5 MPa,放出氣量290 m3。壓力恢復期間,套壓在24 h內由8.5 MPa上升至13.8 MPa,表明氣體滲入速度較慢。計算得到p油內(H)、p油外(H)以及封隔器下部壓力(圖2),p油內(H)與p油外(H)曲線相交于1 930 m,表明滲漏點在垂深1 930 m附近。井下漏點聲波測井結果顯示垂深2 211 m油管接箍處存在顯著的低到中頻噪音,即存在漏點,計算結果與測井結果基本相符。

圖2 X井油管內外壓力曲線

該井油套環空的氣量相對較少,并且漏點為井筒中部油管接箍處,暫時不影響安全生產,可不進行環空補液和采取其它重大措施。根據前面的環空帶壓機理分析,該井需要盡量減少產量調整,在滿足環空允許承壓能力的條件下,減少環空放壓次數,避免更多天然氣進入環空和漏點增大。后期,該井套壓沒有繼續增大,表明環空壓力管理建議起到作用。漏點位置放壓診斷結果受環空液體密度、氣體組分、油套壓穩定情況、井筒與地層參數的選取等因素影響產生一定誤差,但是對于漏點位置粗略確定、環空帶壓原因判斷及氣井生產管理具有參考意義。

4 結論

(1)油套環空帶壓主要有5個過程:出現漏點、第一次平衡、天然氣上升并膨脹、第二次平衡、打破平衡與再平衡。產量調整、環空放壓等將導致環空內的液體減少,環空帶壓情況有變嚴重的趨勢,漏點以上環空內只剩氣體時的環空帶壓值達到最大。

(2)在油壓、套壓穩定的條件下,基于長時間滲漏后達到壓力平衡的原理,即井深—壓力曲線在滲漏點井深處相交,建立起漏點位置計算方法。

(3)結合現場油套環空放壓、井筒與生產數據,進行了油套環空帶壓氣井的漏點位置放壓診斷,確定了漏點大致位置。與下入漏點檢測儀器相比,該方法不影響生產,費用低,風險小,為簡便有效地粗略確定漏點位置提供了途徑,對油套環空帶壓氣井的生產管理和措施制定起到重要作用。