帶壓投送井口保護裝置的研制及應用

韓祥海, 平恩順, 安小萍, 王 林, 賀燕飛, 王志民, 黃 峰

1中國石油集團渤海鉆探工程有限公司井下技術服務分公司 2中國石油大港油田公司第四采油廠(灘海開發公司)

0 引言

油田注水井開發到中后期地層容易堵塞,造成注水壓力高,需要通過酸化解堵來提高注水量[1- 4]。為了降低施工成本,甲方希望采用不動管柱酸化解堵技術。大港油田大部分注水井采用350型采油樹,由于井口裝置耐壓級別較低,現有700型水泥泵車打壓到30 MPa,酸化作業時施工排量很小,無法保證正常的酸化解堵效果,而1800型壓裂車可以打壓到40 MPa,但已超過采油樹的設計限壓。

通常酸化壓力較高時,需要壓井更換采油樹上掛后替出壓井液,作業成本高,施工周期長[5-10]。為了解決350采油樹承壓與酸化施工限壓之間的矛盾,筆者提出油管封隔器保護采油樹的思路,將油管封隔器在帶壓狀態下投送至油管內部預定位置并坐封,實現油管內部封堵,隔離酸液與采油樹上掛[11-15],從而保護井口裝置,進行正常的酸化作業。

1 帶壓投送井口保護裝置的研制

1.1 帶壓投送井口保護裝置的主要結構

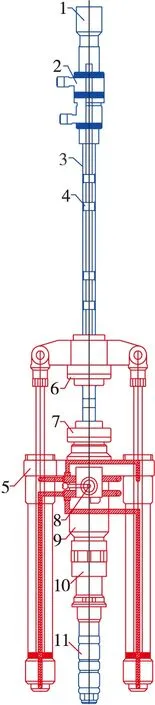

帶壓投送井口保護裝置的主要結構包括投送裝置上部結構和投送裝置下部結構,如圖1所示。其中,投送裝置上部結構主要包括上部接頭、坐封/解封機構、投送管、投送管固定卡槽和油管封隔器;投送裝置下部結構主要包括雙級液壓投送裝置、上部移動鎖緊機構、下部固定鎖緊機構、雙級防噴管和采油樹連接管。

圖1 帶壓投送井口保護裝置結構示意圖

整個裝置組裝完畢后放置于350采油樹上,酸化作業時上部接頭頂端外接旋塞閥連接高壓管線。

1.1.1 投送裝置上部結構坐封/解封工作原理

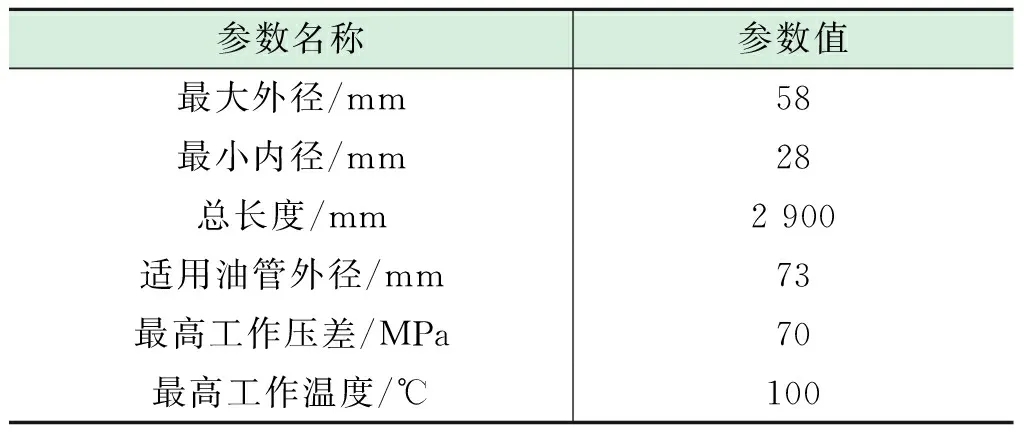

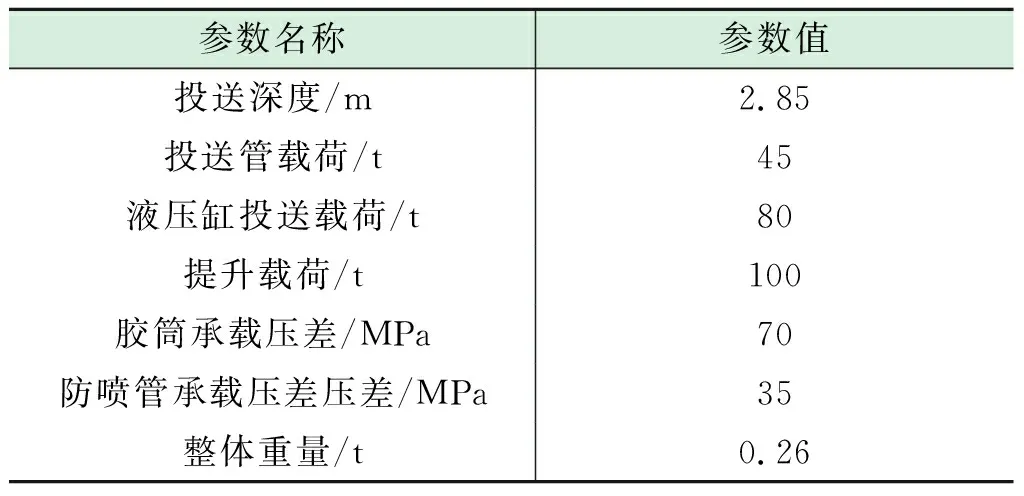

投送裝置上部結構油管封隔器主要包括上擋環、膠筒、下擋環、壓帽。油管封隔器主要技術性能參數如表1所示。

表1 油管封隔器主要技術性能參數

投送裝置上部結構投送管包括投送內層管和投送外層管。解封腔內部活塞與投送內層管相連接,活塞的上、下移動帶動投送內層管上、下移動,可以實現油管封隔器坐封/解封。其中,從坐封控制端口注入液壓油,坐封腔上部活塞向上移動,帶動投送內層管向上移動,與投送外層管產生相對位移,擠壓油管封隔器膠筒,實現坐封;同理,從解封控制端口注入液壓油,解封腔下部活塞向下移動,帶動投送內層管向下移動,與投送外層管產生相對位移,油管封隔器膠筒失去擠壓,膠筒恢復原狀,實現解封。

1.1.2 投送裝置下部結構液壓投送/起出工作原理

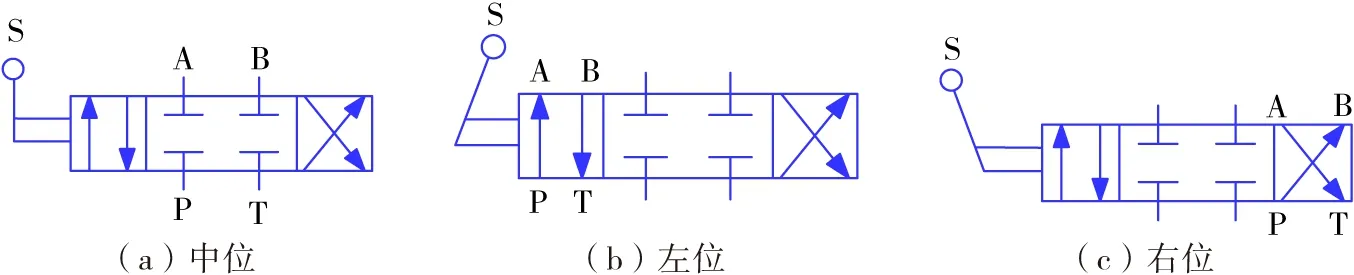

如圖1所示,投送裝置下部結構雙級液壓投送裝置主要包括雙級液壓缸活塞桿、雙級液壓缸活塞、雙級液壓缸缸筒、移動梁、螺栓、固定梁和液壓換向閥。如圖2所示,液壓換向閥為彈簧自動復位三位四通手動換向閥,包括手柄S、進油口P、回油口T、液壓油口A和B,通過螺釘安裝在固定梁上,右端進油口P,回油口T分別連接液壓控制源加壓口和泄壓口,完成整個投送裝置的液壓油路。在液壓換向閥的方向調節下實現雙級液壓投送裝置的雙向移動,保證帶壓投送距離安全可靠不滑脫。

從液壓油路簡圖2可以看出:當手柄S不動時,閥芯處于中位,油口P、A、B、T全部封閉;當向右推動手柄S時,閥芯向左移動,進油口P與油口A相通,油口B通過閥芯中間的孔與回油口T連通,雙向液壓缸向上移動;當松開手柄S時,在彈簧作用下閥芯自由回位;當向左推動手柄S時,閥芯處于右位,進油口P與油口B相通,油口A與出油口T相通,雙向液壓缸向下移動,從而實現投送裝置的雙向移動。

圖2 液壓換向閥換向示意圖

1.2 帶壓投送井口保護裝置的工作原理

油管封隔器位于整個投送裝置的最下端,其上部從雙級防噴管中心穿過并由防噴管內密封芯密封油管環空。雙級液壓投送裝置通過連接電動液壓泵,完成整個投送裝置的液壓控制回路,在液壓換向閥方向調節下控制液壓油流動,實現上部移動鎖緊機構的雙向移動。在采油樹帶壓情況下,油管封隔器通過雙級液壓投送裝置投送至生產管柱內部預定位置后,通過坐封/解封機構,使投送內層管與投送外層管產生相對位移實現坐封,然后對整個投送裝置進行雙向限位固定,從而完成整個帶壓投送裝置的投送作業。

該帶壓投送裝置結構合理,安全可靠,可以隔離采油樹上掛,提高泵注時地面施工壓力限制,減少壓井作業帶來的儲層污染,保證油田開發獲得良好的效果。

1.3 帶壓投送井口保護裝置的主要技術性能參數

帶壓投送井口保護裝置的主要技術性能參數如表2所示。

表2 帶壓投送井口保護裝置主要技術性能參數

1.4 帶壓投送井口保護裝置的性能特點

(1)帶壓投送安全可靠不滑脫。

(2)坐/解封操控方便可靠。

(3)在兩級防噴密封芯之間設有安全孔,用于防止井內氣體上竄,對操控人員造成傷害。

2 注水井不動管柱酸化施工工藝

將帶壓投送井口保護裝置連接到350采油樹上,注水井不動管柱酸化施工的主要操作步驟如下:

2.1 裝置安裝和準備工作

(1)裝置上部接頭安裝旋塞閥并處于關閉狀態。將裝置采油樹連接管與350采油樹清蠟閘門上法蘭端面通過螺紋緊固連接并密封。

(2)將坐封/解封控制端口通過液壓管線與手動液壓泵相連接。從解封控制端口泵入液壓油使活塞向下移動并帶動投送內層管下移,保證油管封隔器膠筒處于放松狀態。

(3)將液壓換向閥的進/出油口通過液壓管線與電動液壓泵相連接;撥動液壓換向閥控制液壓活塞桿,帶動上部移動鎖緊機構運動至第三凹槽處鎖緊,進而帶動下部固定鎖緊機構運動至第四凹槽處鎖緊。

2.2 通過雙級液壓缸帶壓投送油管封隔器

(1)令上部移動鎖緊機構松開投送管,向右撥動液壓換向閥,推動液壓活塞桿上行至上部移動鎖緊機構對準投送管第一凹槽處鎖緊。

(2)令下部固定鎖緊機構松開投送管,向左撥動液壓換向閥,推動液壓活塞桿下行,使上部移動鎖緊機構帶動投送管、油管封隔器等整體裝置下行,使下部固定鎖緊機構對準投送管第二凹槽處鎖緊。此時,油管封隔器達到生產管柱預定位置。

2.3 通過坐封/解封機構坐封油管封隔器

從坐封控制端口注入液壓油,使活塞向上移動并帶動投送內層管向上移動,與投送外層管產生相對位移,擠壓油管封隔器膠筒,發生徑向膨脹實現坐封。打開采油樹側翼閘門,并驗證油管封隔器密封性合格。

2.4 進行不動管柱酸化泵注施工

連接地面酸化泵注管線,打開上部接頭處旋塞閥,進行不動管柱酸化泵注施工。

2.5 通過坐封/解封機構解封油管封隔器

從解封控制端口注入液壓油,使活塞向下移動并帶動投送內層管向下移動,膠筒失去擠壓力,外徑恢復原狀,油管封隔器實現解封。

2.6 通過雙級液壓缸帶壓起出油管封隔器

(1)令下部固定鎖緊機構松開投送管,向右撥動液壓換向閥,推動液壓活塞桿上行,使上部移動鎖緊機構帶動投送管、油管封隔器等整體裝置上行,使下部固定鎖緊機構至投送管第四凹槽處鎖緊。

(2)令上部移動鎖緊機構松開投送管,向左撥動液壓換向閥,推動液壓活塞桿下行至上部移動鎖緊機構對準投送管第三凹槽處鎖緊。

(3)關閉采油樹清蠟閘門,安全泄壓后,起出帶壓投送井口保護裝置。

3 現場應用

帶壓投送井口保護裝置在大港油田板X井進行了現場試驗。板X井是一口注水井,該井注水井段2 737.40~2 759.00 m。該井施工目的是解除近井地帶堵塞,提高注水能力。經大港油田采油四廠要求對該井實施酸化措施,使達到配注60 m3/d的目標。本井應用緩速土酸酸化技術,對該井儲層進行解堵,提高該井注水能力。

2017年11月5日完成了不動管柱酸化施工,施工用時3 h,施工最大排量0.75 m3/min,最大壓力37.37 MPa,創大港油田350型采油樹不動管柱酸化施工最大壓力記錄。該井正擠處理液40.24 m3,正擠緩速土酸溶液38.44 m3,正擠防膨液30.17 m3,總液量108.85 m3,停泵壓力10.98 MPa。停注前日注入量20 m3,油壓15.9 MPa。目前日注水60 m3,油壓7.4 MPa,取得了較好的酸化效果。

該帶壓投送井口保護裝置獲得了甲方的認可,對板X井的施工結果非常滿意,為進一步完善注水井不動管柱酸化施工積累了寶貴經驗。

4 結論及建議

(1)研制的新型油管封隔器和帶壓投送井口保護裝置,可以保護采油樹,使用350型等級以下采油樹酸化施工時,地面泵注壓力可提高至50 MPa。

(2)進一步完善了注水井不動管柱酸化施工工藝,避免了洗壓井作業帶來的施工周期長、作業成本高、井控風險大等缺點。

(3)雙級液壓投送裝置采用液壓投送方式將油管封隔器投送至生產管柱內部預定位置,控制精度較低,應進一步加強液壓控制技術在帶壓投送裝置中的應用研究。