結構膠在車身中的應用

李瑞方 常亞恩 陳忠德

摘 要:粘接技術可實現相同或不同材料間的連接,簡化生產工藝,優化產品結構。結構膠因其可明顯提高車身結構件的耐疲勞強度、車身剛度和碰撞安全性而受到廣泛關注。文章就結構膠的種類、作用、應用部位、施工工藝、性能評價等方面進行了分析和探討。通過實車驗證,結構膠具有提升車身剛度以實現鋼板減薄,避免應力集中所導致的焊點撕裂等一系列的優勢,讓其在車身上大范圍的推廣應用將成為一種趨勢。

關鍵詞:結構膠;輕量化;粘接技術;汽車

中圖分類號:TQ436+.2 文獻標識碼:A 文章編號:1001-5922(2021)09-0039-05

Application of Structural Adhesive in Car Body

Li Ruifang, Chang Yaen, Chen Zhongde

(Geely Automobile Grorp Co., Ltd., Ningbo 315300, China)

Abstract:The bonding technology can realize the connection between the same or different materials, simplify the production process and optimize the product structure. Structural adhesives have been widely concerned because they can obviously improve the fatigue resistance, stiffness and collision safety of body parts. In this paper, the types, functions, application parts, construction technology, performance evaluation and other aspects of structural glue are analyzed and discussed. Through the verification of real cars, structural adhesives have a series of advantages, such as improving the stiffness of the body to reduce the steel plate, avoiding the welding spot tear caused by stress concentration, etc., so that it will become a trend to popularize and apply in a wide range on the body of the car.

Key words: structural adhesive; lightweight; bonding technology; automobile

隨著汽車制造技術的發展及其不斷提高的性能要求,膠粘劑、密封膠作為汽車生產所必需的一類重要輔助材料,品種日益齊全、應用也越來越廣泛[1-3]。粘接技術在汽車制造上的應用,不僅可以起到增強汽車結構、緊固防銹、隔熱減振和內外裝飾的作用[4],還能夠代替某些部位的焊接、鉚接等傳統工藝方法,實現相同或不同材料之間的連接[5-6],簡化生產工藝,優化產品結構;也是解決NVH(Noise噪聲、Vibration振動、Harshness舒適性)問題的重要手段之一。在汽車輕量化、節能降耗、延長使用壽命和提高性能方面,膠粘劑及其粘接密封技術發揮了越來越重要的作用,結構膠因其可以明顯提高車身結構件耐疲勞強度、車身剛度和碰撞安全性而受到廣泛關注[7-9]。本文就結構膠的種類、作用、應用部位、施工工藝、性能評價等方面進行了分析和探討,并闡述了車身加膠的幾個階段及步驟。

1 結構膠的種類及組成

從整個行業來看,結構膠并沒有明確的定義,一般指的是粘接強度高,能承受較大荷載,且耐老化、耐疲勞、耐腐蝕,在預期壽命內性能穩定,適用于承受強力的結構件粘接的膠粘劑。按其組成的不同,可分為單組分和雙組分兩種類型;按其在車身上的應用與其本身特性可分為3類:韌性結構膠、準韌性結構膠和普通或標準結構膠。

結構膠一般由聚合物、流變劑、固化劑、附著促進劑、填料、增韌劑、助劑7部分組成,其中聚合物是產品基礎強度、性能的提供者,為主體原料;流變劑用來調節施工工藝性;固化劑使聚合物交聯、提高粘接強度;附著促進劑是提高車身膠在被粘接基材上的附著力和強度;填料是調節強度、降低成本、調節施工性;增韌劑是用來調節粘度、硬度、斷裂伸長率、抗沖擊性;助劑是用來調節結構膠的顏色、穩定性、抗流掛性等。結構膠一般都是環氧型的,單組份結構膠是通過高溫固化,而雙組份結構膠是通過發生化學交聯反應來實現粘接作用的,一般不需要加熱。

2 結構膠的性能

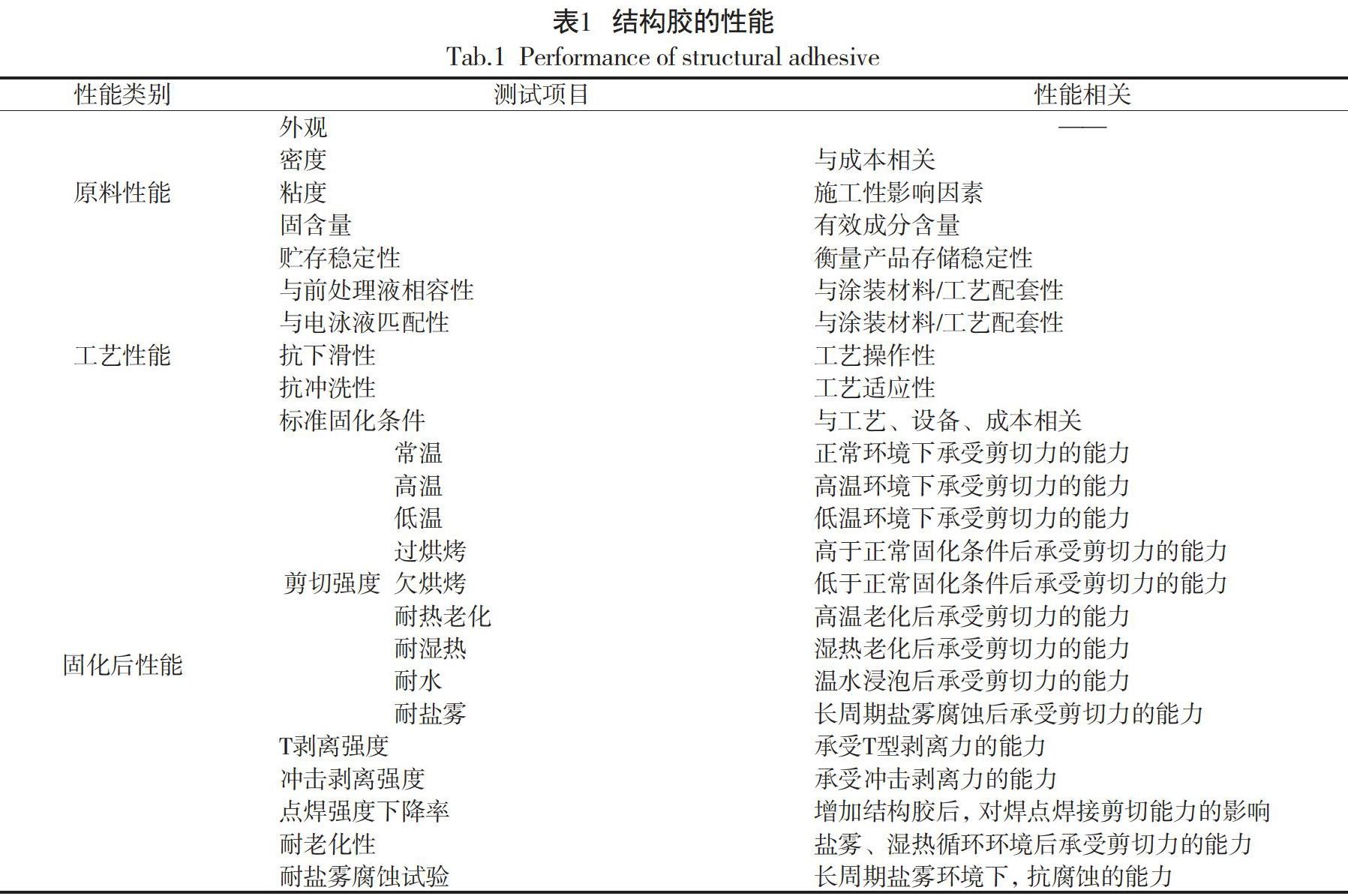

結構膠作為車用材料的一種,各主機廠在使用前也對此材料性能提出了相應要求,各主機廠對驗證測試項目、限值、試驗方法等相關要求略有不同,測試項目及關聯性能如表1所示。

2.1 原料性能

材料的粘度與溫度密切相關,一般來講,溫度越高,粘度越低。粘度的高低直接影響材料的施工性能。溫度過低,膠線容易隨膠槍的移動而在工件表面被拖動。溫度過高,會因為結構膠粘度降低而導致出膠速度過快,易產生溢膠。一般遵循以下3個原則:

(1)涂膠時要求工件表面溫度≥15℃,如低于此溫度需對工件或膠體適當調整,工件表面涂膠位置不應存在防銹油囤積而出現的油槽,此情況易導致掉膠,需對工件表面處理后再涂膠。

(2)室外溫度低于10℃時,結構膠在使用前需要放置在18℃以上的室內至少32h,如果車間儲存處沒有空調,建議提前一周將材料送到有空調的房間升溫。空調房間的溫度設置建議在20℃以上。

(3)夏季廠區內環境溫度要不高于35℃。若儲存溫度超過35℃,會因為結構膠粘度降低而導致出膠速度過快,易產生溢膠。

固含量實質就是結構膠經過固化后,留在車上的重量與原料重量之比。在保證施工的條件下,固含量越高越好。

貯存穩定性也是一個重要指標,需要根據單車用量、生產計劃、產品的儲存周期合理安排儲存量,遵循先進先出的原則,避免材料失效。材料的存貯周期一般在6~12月,包裝拆封后一般需在2~4周內使用完。工件涂膠后焊接時間一般不應超過8h,焊接后膠體需烘烤固化,此時間間隔一般不應超過2~4周。

2.2 工藝性能

結構膠的施工區域為焊裝車間,在涂裝車間與電泳漆一同烘烤固化。在此期間,結構膠需要隨車身一起進行前處理和電泳,這就要考慮其與前處理和電泳液的相容和匹配性,同時還要考慮到抗下滑性和抗沖洗性。

2.2.1 前處理和電泳液的相容和匹配性

(1)與前處理液相容性:在油面鋼板上涂布規定尺寸的膠層,浸入到規定體積、溫度的前處理液中,放置相應時間后取出。觀察膠層表面是否有溶失現象。

(2)與電泳槽液匹配性:將經磷化處理后的鋼板按規定的條件進行電泳,并固化,挑出電泳漆膜外觀平整、光滑,無縮孔現象的電泳板做標準樣板。

在規定體積的電泳液中加入一定量的膠樣,按規定時間連續攪拌,再將磷化試板按規定的試驗條件在此電泳液中進行電泳,并固化,與標準試板進行比較,觀察電泳漆漆膜外觀是否平整、光滑,有無縮孔現象。

2.2.2 抗下滑性和抗沖洗性

(1)抗下滑性:使用規定溶劑清理試驗鋼板表面油污,再在鋼板表面涂一層標準的沖壓防銹油,在試板表面橫向、縱向分別涂敷規定尺寸的膠條,在膠條的下端做記號,在室溫下將試板垂直放置一定時間,觀察膠條下滑的距離,并記錄數據。在生產工藝條件下將試板垂直放置一定時間,觀察、記錄膠條下滑的距離。

(2)抗沖洗性:在試板表面打兩條規定間距、直徑的膠條,將其在指定溫度下放置一定時間,用規定壓力、水溫、寬度的水流在兩條平行膠條中間沖洗一定時間,記錄膠條形變情況,確定抗沖洗性等級。

2.3 固化后性能

結構膠作為結構加強件使用,其固化后的性能主要從強度、不同老化環境對于其強度的影響以及涂膠狀態對于焊接強度的影響3個方面去衡量,強度主要考察剪切強度、T剝離強度、沖擊剝離強度3種強度指標;老化環境的影響主要從高溫、低溫、過烘烤、欠烘烤、熱老化、濕熱老化、水浸泡 、鹽霧腐蝕等集中環境對材料剪切強度的影響;結構膠對焊接強度的影響,主要體現涂膠與未涂膠兩種狀態結構膠對焊點承受剪切力的影響。

3 施工工藝

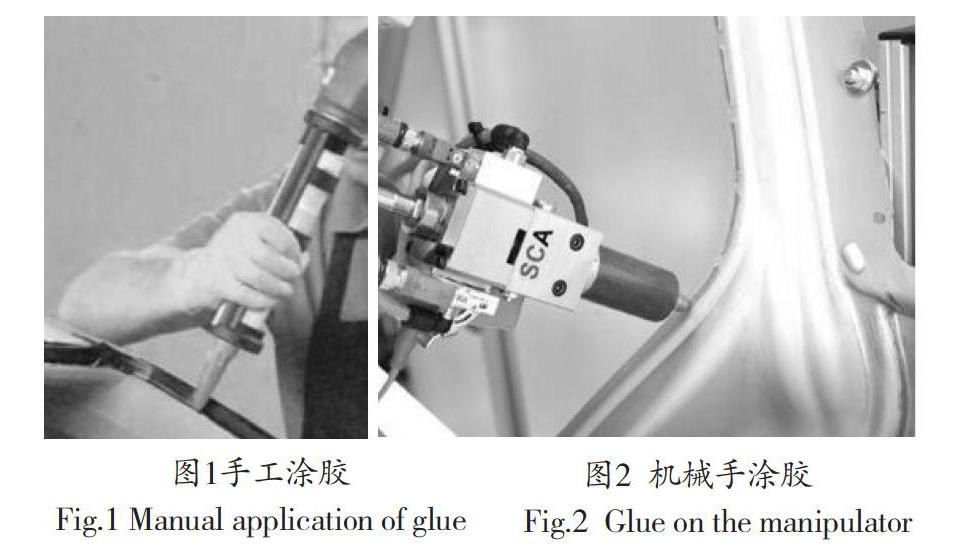

按照結構膠的涂膠施工方式不同,分為人工涂膠和機器手涂膠。(如圖1~2所示)

使用機器手涂膠一般對設備有加熱要求,如圖3所示,設備使用過程中應注意以下4點:①設備首次使用需使用溶劑清洗,設備中濾網應定期清洗;②涂膠設備停止運行超過48h應關閉加熱裝置,在反復或連續加熱條件下膠體在管路中停留幾天時,需對設備排膠,排膠量應大于等于管路體積,設備長期不用時應定期排膠,排膠量應大于等于管路體積;③膠槍直徑一般應使用φ=3mm,膠線直徑φ≤4mm,膠層厚度一般不大于0.8mm;④換桶時應防止混入控制導致斷膠,同時應防止設備空打導致的混入空氣問題。

4 結構膠應用部位及作用

結構膠在車身中的應用部位,根據其所起的作用不同,應用位置有所不同。一般從解決局部問題和提升車身結構強度兩個角度來考慮使用結構膠。

4.1 解決局部問題

4.1.1 避免焊點撕裂

在臺架或路試耐久試驗中,由于應力集中而出現的焊點撕裂的現象,如圖4a。根據焊點開裂的位置涂布結構膠如圖4b。從圖4中可以看出,在焊點開裂的位置涂布結構膠可明顯改善因應力集中而產生的焊點撕裂問題。

4.1.2 取代焊點

對于焊槍達不到的焊點或外觀要求不能打焊點的部位,從工藝的角度一般會考慮膠接的方式[10],即用結構膠來代替焊點。例如,行李箱蓋Z方向存在2個焊點,在焊接時,焊槍與零件存在干涉,只能通過更改產品的結構或者取消焊點兩種途徑來解決。經多方論證,采用結構膠取代了該焊點,如圖5所示。

圖6采用結構膠代替了焊點,但并不是所有這樣的焊點都可以用結構膠來代替,還要具體問題具體分析。再如,翼子板是重要的外觀面,進行焊接時,會產生明顯的變形,焊點位置如圖7所示。經分析發現,結構膠替代焊點后不能滿足車身剛度要求,為保證其外觀只能更改產品結構,本例中通過增加緩沖結構來防止重要外觀面的變形。由此可知,結構膠代替焊點的前提條件是,不能降低車身的碰撞性能、剛度、模態、疲勞耐久性等指標。

4.2 提升車身結構強度

在考慮提升車身結構強度方面可根據所需提升的具體參數,通過使用拓撲優化等分析軟件確定相應的涂膠方案,如針對提升車身靜剛度、模態、關鍵連接部位動剛度、疲勞耐久、NVH性能、車身輕量化、減少車身焊點等分析優化方案。正因為結構膠可提高車身性能,增加抗疲勞性、提升安全性、及車身剛度、模態、NVH性能,才使車身鋼板減薄成為可能。車身輕量化是結構膠應用的一個重要方向[11],現以車身輕量化為例做具體說明。

第1步:依據不同階段的車型及減重部位、減重方式等條件,選擇對應的涂膠方向,大致包括以下5種:

(1)車型設計之初考慮加入結構膠。設計理念中把結構膠作為不可或缺的一個零部件,設定與前款車型或競品車型性能提升目標及減重目標,通過CAE分析確定結構膠的最小用量及涂膠部位,經工藝部門評審,確定涂膠工藝可行性,對于確認后的涂膠方案由CAE、車身設計部門對車身性能重新評估后實施,最終實現設定目標。

(2)從現有車型設計中減重。在現有車型中,通過使用結構膠提升車身性能,為靈敏度較低部位板材減薄、結構件減少提供性能余量,一般需由車身設計部門、CAE、NVH、碰撞安全、疲勞耐久、成本、工藝部門共同評估,確認方案可行性。但由于涉及生產線及模具的改造問題,可能帶來生產線停線、設備、模具改造費用高、無預留涂膠工位、節拍加長影響生產效率等一系列問題,實施難度較大,一般不建議在現有車型中大范圍增加結構膠應用。

(3)先減重再增強。與“ (2)從現有車型設計中減重”相似,此分析思路基于經驗及靈敏度分析結果,對目標車型提出減重方案,通過CAE分析,對于達不到目標值要求的性能指標,通過使用結構膠加以提升。此方法也需考慮目標車型為量產車型或在研車型,以便確定方案實施的難易程度。

(4)滿足具體目標值的局部減重。

(5)異種材料粘接。伴隨著汽車產業的高速發展,人類社會對汽車環保與節能也提出了越來越迫切的要求,汽車輕量化也將成為汽車行業不可逆轉的趨勢,汽車輕量化研究方向目前大致分為以下3個方面:①新材料的應用;②結構優化設計;③革新工藝。新材料的應用也帶來了輕質車身結構連接工藝的革新,膠接的方式也得到廣泛應用,結構膠便是其中有代表性的產品之一。

第2步:使用拓撲優化,確定涂膠方案。根據目標車型具體情況,選定涂膠方向,由CAE部門通過使用拓撲優化等分析軟件,確定加入輕量化方案后滿足車型性能參數的涂膠方案,車身設計部門對輕量化方案、涂膠方案進行評估,工藝部門對工藝可實施性給予確認,輕量化方案、涂膠方案略作調整,調整后的方案由CAE部分重新分析,并輸出此狀態下車身剛度、模態、碰撞、疲勞耐久等分析結果。

第3步:實車驗證。根據CAE分析優化的涂膠方案,制作涂膠手冊,現場裝車,試驗車下線后由試驗部門分別對車身重點考察項目進行驗證,確認驗證結果是否滿足設定目標值。以上情況屬于較為理想的狀態,但由于臺架、路試、碰撞等試驗驗證成本較高或試驗周期較長,往往不會去單純驗證結構膠輕量化涂膠方案所帶來的性能變化,而是與其他驗證項目搭載在臺架、路試、碰撞等試驗車上做綜合評價。對于量產車型,實車驗證往往無法實現,因為輕量化方案中多以減薄零部件板材厚度為主,量產車型模具已定型,利用現有模具制作減薄后的車身部件根本無法實現。

5 結語

隨著汽車行業的快速發展,新能源汽車市場份額占有率逐步攀升,各國關于節能減排法律法規方面也日益嚴苛,車身輕量化便成為汽車研發過程中需關注的一項重要指標,各種新型車身材料、新工藝應運而生,結構膠實現以粘代焊、異種材料的粘接、通過提升車身剛度以實現鋼板減薄,避免應力集中所導致的焊點撕裂等一系列的優勢,讓其在車身上大范圍的推廣應用便成為一種趨勢。

參考文獻

[1]趙穎,王慧.膠粘劑的應用與前景[J].鹽業與化工,2015,44(08):4-7.

[2]魏嬌,魏杏娟,王建軍.汽車膠粘劑對整車防腐性能的影響[J].粘接,2015,36(07):88-90+93.

[3]袁井麗,宋現爽,湯湧.裝焊車間用膠類型及分布位置概述[J].汽車實用技術,2018(15):232-234.

[4]陳俊杰,惠輝,楊國都.焊縫密封膠在汽車車身中的應用[J].粘接,2015,36(07):91-93.

[5]薛振榮,李宗.車用密封膠與膠黏劑概述[J].化學推進劑與高分子材料,2017,15(04):43-46.

[6]滕文祥.基于膠粘劑技術在汽車裝配中的實現分析[J].粘接,2020,44(12):5-8.

[7]郭躍寧,閆會杰.結構膠在汽車白車身上的應用[J].山東化工,2015,44(12):73-75.

[8]鄭銳,林建平,吳倩倩,等.結構膠膠接汽車車身金屬接頭抗環境腐蝕性能研究進展[J].材料工程,2015,43(03):98-105.

[9]桑廣藝,夏佳斌,錢立飛,等.汽車結構膠沖擊性能測試方法探析[J].粘接,2018,39(09):17-20+16.

[10]李偉紅,韓勝利,彭仁貴.低密度環保汽車減振膠的研制[J].粘接,2016,37(06):46-49.

[11]郭一民,劉忠俠,蔡彬.關于常用汽車膠粘劑的調研[J].中國膠粘劑,2018,27(02):47-50.