基于鐵鎳磁組合電感的Boost變換器效率的提升

馬超群,張 斌,李現亭,張 東,駱 毅

(易事特集團(河南)有限公司,河南 三門峽 472000)

0 引 言

開關電源的發展方向是高功率密度和高效。Boost變換器多使用在UPS和直流電源等,其電感可使用鐵硅磁組合電感。本文提出的Boost變換器使用鐵鎳磁組合電感,兩者結構完全相同,僅磁柱的材料不同,計算與實驗表明使用鐵鎳磁磁組合電感的電路相比使用鐵硅磁組合電感的電路效率有一定的提升,且對硬件的結構設計更加靈活。

1 磁組合電感

磁組合電感是一種使用膠水將不同的磁性材料進行粘合,并在其上進行繞線的電感。

1.1 磁組合電感的優缺點

本設計中所對比的兩種電感由磁柱、磁軛、扁銅線以及絕緣板組成,如圖1所示,磁柱與磁軛使用兩種不同的磁芯,4個氣隙的位置使用膠將磁芯粘合在一起,除磁柱的材料不同外,其他部分都完全一樣。

磁組合電感可根據結構將不同尺寸和種類的磁芯組合在一起,在結構設計上更加靈活,扁銅線繞線相對于因高度限制而必須使用圓銅線的電感擁有更好的散熱條件和更低的加工費用。同時合理氣隙的加入提高了抗飽和能力,增強了磁導率的穩定性。缺點為磁路設計往往并不遵循等截面原則,不同材質和不同磁導率材質搭配使用的混合磁路增加了計算的復雜度。氣隙的加入使得有效磁導率降低,氣隙產生邊緣磁通造成較大的被動損耗,使得計算結果與測試結果有一定的偏差[1-3]。

1.2 帶有氣隙的串聯磁路分析

增加氣隙,電感值受磁芯溫度和電流等的影響減小,磁導率下降,飽和電流增大[4,5]。氣隙對電感B-H曲線的影響如圖2所示,增加氣隙使電感更不容易飽和,相當于增大了磁路長度從而使電感儲存更多的能量。

圖2 氣隙對電感B-H曲線的影響

圖2中,Br為剩磁,Bs為飽和磁密,N為電感繞線匝數,Is1為無氣隙時電感飽和電流,Is2為有氣隙時電感飽和電流,Ic為無氣隙時電感磁路長度,Icδ為有氣隙時電感磁路長度[6]。

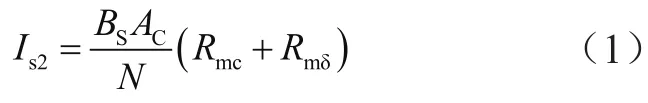

有氣隙電感飽和電流為:

式中,AC為磁路面積;Rmc為磁芯的磁阻;Rmδ為氣隙的磁阻。氣隙的磁阻較大,增大了電感的飽和電流。

根據磁路的歐姆定律和安培環路定律得到磁阻為:

式中,Rm為氣隙電感的磁阻;lC1為磁芯1的磁路長度;μC1為磁芯1的磁導率;AC1為磁芯1的截面積;lC2為磁芯2的磁路長度;μC2為磁芯2的磁導率;AC2為磁芯2的截面積;lδ為氣隙的磁路長度;μδ為氣隙的磁導率;Aδ為氣隙的截面積[7]。

電感的交流磁通密度為:

式中,ΔI為電感電流變化量;N為電感線圈匝數;AC為磁芯有效截面積。

電感的直流分量磁通密度為:

可見無論是電感的交流磁通密度還是直流分量磁通密度都與ΔI或者I成正比例關系[8]。鐵損與開關頻率和磁密一般成n次方的關系,即:

式中,n一般取值為1.5~3,具體以磁芯廠家給出的參數為準。

不同材料之間要減小磁損,在設計之初減小開關頻率和ΔB或者使用損耗更小的磁芯材料都是有效辦法,但在已經成熟的產品中更改開關頻率或者ΔB可能會導致其他損耗的增大,因此最簡單的辦法就是其他參數都不變,更換損耗更小的磁芯材料[9,10]。

2 不同工況下的Boost電感損耗對比

實驗所用的電感如圖3所示,參數如表1所示。

圖3 電感實物圖

表1 兩種電感材料與參數

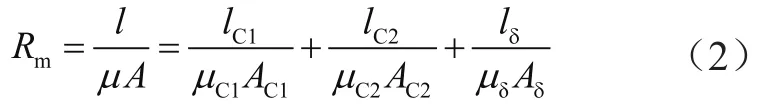

鐵硅磁組合電感磁密變化量與單位體積磁損如圖4所示,鐵鎳磁組合電感磁密變化量與單位體積磁損如圖5所示。使用MATHCAD對Boost電路建立數學模型,對兩種電感在各種工況下的單位體積磁損進行對比。

圖4 鐵硅磁組合電感磁密變化量與單位體積磁損

圖5 鐵鎳磁組合電感磁密變化量與單位體積磁損

ksw為開關周期,ΔB(ksw)為兩種電感的磁密變化量,CL_LA_RS1(ΔB(ksw))鐵硅磁組合電感磁軛的單位體積磁損,且鐵硅磁組合電感與鐵鎳磁組合電感磁軛的單位體積磁損相等,CL_LA_RK(ΔB(ksw))為鐵硅磁組合電感磁柱的單位體積磁損,CL_LA_RS2(ΔB(ksw))為鐵鎳磁組合電感磁軛的單位體積磁損,CL_LA_RNH(ΔB(ksw))為鐵鎳磁組合電感磁柱的單位體積磁損。

可以看到相同磁密變化量下,兩個電感的磁軛單位體積磁損一樣大,而使用鐵鎳材料的電感的磁柱單位體積損耗大約降低了一半,導致鐵鎳電感的磁損降低,銅損不變,電感的損耗降低。在Boost電路中,影響電感損耗的主要因素有輸入電壓、開關頻率及Boost輸出功率。

2.1 輸入電壓對損耗的影響

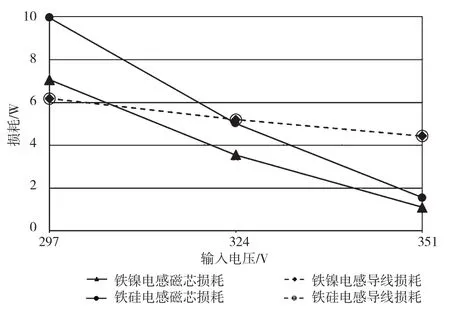

輸出電壓固定為360 V,輸入電壓從297 V到351 V連續可調,每27 V為間距取值進行數值仿真計算損耗。

為確定損耗與輸入電壓的單一影響關系,在輸入電壓取不同值時,開關頻率設定為20 kHz,輸出功率確定為滿功率5 kW(對應初始結溫為95 ℃,散熱片溫度為75 ℃,環境溫度為25 ℃)。

兩種電感在不同輸入電壓下的損耗曲線如圖6所示。兩種電感中,采用鐵鎳中柱時,電感磁芯的損耗最小,且兩種電感導線損耗也完全相同,這主要是由于電感的繞線完全相同,并且兩種電感的磁芯損耗都隨輸入電壓的升高而降低。

圖6 不同輸入電壓對Boost電感損耗的影響

2.2 開關頻率對損耗的影響

Boost的開關頻率對電感的磁芯損耗具有明顯影響,這兩種電感的開關頻率越高開關損耗越低,反之則越高。為了明確開關頻率與損耗間的關系,開關頻率從20 kHz到60 kHz每隔20 kHz取值,此時保持輸入電壓為324 V,輸出電壓為360 V,而電路功率為滿功率5 kW。不同開關頻率對Boost電感損耗的影響如圖7所示。

圖7 不同開關頻率對Boost電感損耗的影響

由圖7可以看到,隨開關頻率的增加,不同電感的磁芯損耗均出現減小,并且開關頻率越高磁芯損耗越小,鐵鎳電感的鐵損始終小于鐵硅電感。

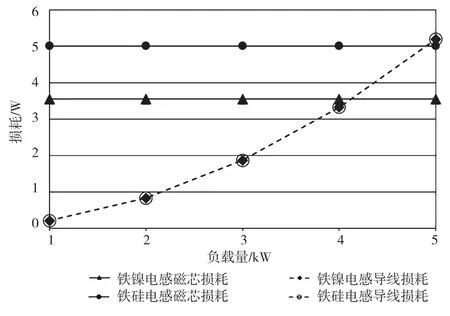

2.3 負載量對損耗的影響

負載量的不同同樣會影響電路的功耗。一般,隨負載量的增加,對電感來說磁芯損耗基本不變,導線損耗會隨電流增加成平方倍增加。為了明確負載量與損耗間的關系,從1到5 kW每隔1 kW選取一個點進行仿真計算,工況為輸入電壓為324 V,輸出電壓為360 V,開關頻率為20 kHz。

不同輸出功率對Boost電感損耗的影響如圖8所示,從中可以看到,隨著負載量的增加,電感的導線功耗呈指數關系增長,但磁芯損耗不變,且鐵鎳磁組合電感磁芯損耗始終比鐵硅磁組合電感磁芯損耗小。

圖8 不同輸出功率對Boost電感損耗的影響

3 實驗結果

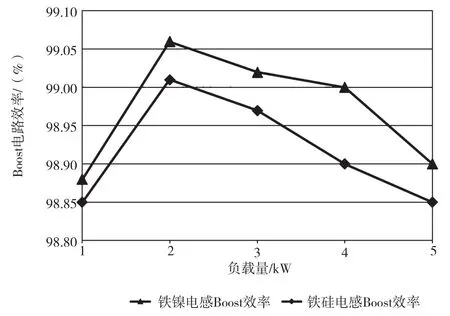

搭建Boost平臺對兩種電感在各種工況下進行測試,使用功率分析儀對效率進行分析,實驗所用參數為輸入電壓Uin=324 V,Uout=360 V,fc=60 kHz,L=270 μH,Co=440 μf,改變負載量,實驗結果如圖9所示。此外,不同負載量下Boost的整機效率對比如圖10所示。

圖9 電感電流

圖10 不同負載量下Boost的整機效率對比

從圖10中可以看出,鐵鎳磁組合電感的Boost在所有負載量下都比鐵硅磁組合電感的Boost效率高,在全功率段效率提升0.05%~0.09%。

4 結 論

本文以MATHCAD計算軟件為基礎,建立包含實際器件損耗模型在內的Boost計算模型,對不同電感的磁芯損耗和導線損耗進行了對比分析,以實際Boost電路為基礎對兩種電感下整機效率進行對比。根據相關計算與實驗結果的分析,可以得到以下結論。

一是輸入電壓、開關頻率以及負載量對磁損銅損都有一定的影響,輸入電壓越低電感磁損越低,開關頻率越高電感磁損越低,負載量的變化對電感磁損無影響,僅對電感的銅損有影響,負載量越高,銅損越高。二是鐵鎳磁組合電感比鐵硅磁組合電感的磁損小約30%,兩種電感由于所使用的扁銅線完全相同,銅損也完全相同。使用鐵鎳磁組合電感的Boost電路效率相對于鐵硅磁組合電感的Boost電路效率提升了0.05%~0.09%。故為了盡可能提高Boost效率,輸入電壓應盡可能接近輸出電壓,負載量盡量在40%。此時整機效率最高,且開關管不會承受太高的電壓和電流應力。