變頻控制系統(tǒng)在礦用帶式輸送機(jī)中的應(yīng)用

王志廣,王朋飛

(西安航空職業(yè)技術(shù)學(xué)院,陜西 西安 710089)

我國是煤礦資源開采和使用大國,為順應(yīng)社會經(jīng)濟(jì)的高速發(fā)展,每年都需要開采大量的煤炭資源。隨著煤礦開采效率的不斷提升,對煤礦運輸?shù)囊笤絹碓礁遊1]。帶式輸送機(jī)以其顯著的優(yōu)勢,比如可以實現(xiàn)連續(xù)運輸、成本低、結(jié)構(gòu)簡單等,在礦井中得到了非常廣泛的應(yīng)用[2]。驅(qū)動裝置是帶式輸送機(jī)中非常重要的結(jié)構(gòu)部件,會對設(shè)備的啟動及其運行過程穩(wěn)定性造成直接影響。如果可以利用優(yōu)良的控制策略對帶式輸送機(jī)的啟動和運行過程進(jìn)行穩(wěn)定性控制,那么設(shè)備啟動過程中的沖擊就會大大降低,運行過程的能耗也能得到很好的控制[3]。基于此,人們嘗試將變頻控制技術(shù)應(yīng)用到礦用帶式輸送機(jī)中,并取得了一定的成果。本文在分析礦用帶式輸送機(jī)實際情況的基礎(chǔ)上,將變頻控制系統(tǒng)應(yīng)用到工程實踐中,對設(shè)備的啟動過程、運行過程以及多電機(jī)之間的功率平衡進(jìn)行控制。對于提升設(shè)備運行的穩(wěn)定性和可靠性、延長設(shè)備使用壽命具有重要的實踐意義。

1 帶式輸送機(jī)整體結(jié)構(gòu)概述

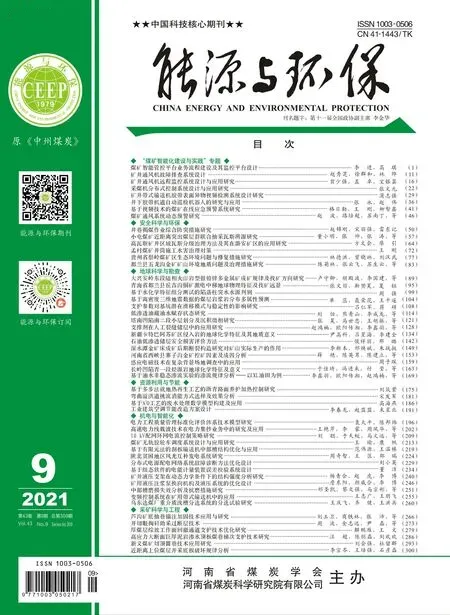

以DTL120/200/2×315型帶式輸送機(jī)為例進(jìn)行闡述,典型的帶式輸送機(jī)整體結(jié)構(gòu)如圖1所示。由圖1可知,帶式輸送機(jī)由很多結(jié)構(gòu)件構(gòu)成,其中最重要的結(jié)構(gòu)包括膠帶、驅(qū)動滾筒、換向滾筒、張緊裝置等。設(shè)備由2臺315 kW的電機(jī)同時驅(qū)動,電機(jī)輸出的動力經(jīng)過減速器后,帶動驅(qū)動滾筒旋轉(zhuǎn),驅(qū)動滾筒通過摩擦力帶動膠帶運行,煤礦物料放置在膠帶上,達(dá)到運輸?shù)哪康摹?/p>

圖1 帶式輸送機(jī)的整體結(jié)構(gòu)Fig.1 Overall structure of belt conveyor

傳統(tǒng)的帶式輸送機(jī)在啟動和運行階段存在的問題主要表現(xiàn)在以下幾點[4-5]:①啟動時膠帶運行速度由零迅速增加到運行速度,該階段膠帶需要承受很大的作用力,嚴(yán)重時會導(dǎo)致膠帶發(fā)生斷裂。同時,運行速度的快速改變會對設(shè)備造成很大的沖擊,降低設(shè)備的使用壽命;②DTL120/200/2×315型帶式輸送機(jī)由2臺電機(jī)同時驅(qū)動,如果電機(jī)之間的輸出轉(zhuǎn)速存在差異,則2根驅(qū)動軸就會承受較大的作用力,可能引發(fā)斷軸問題。可以看出,傳統(tǒng)的帶式輸送機(jī)在啟動和運行過程中仍然存在一定的缺陷問題,有必要利用先進(jìn)的變頻控制系統(tǒng)對其啟動及運行過程進(jìn)行控制。實現(xiàn)設(shè)備的軟啟動以及電機(jī)之間的功率平衡,從整體上提升帶式輸送機(jī)運行過程的穩(wěn)定性和可靠性。

2 變頻控制系統(tǒng)的整體方案及基本原理

2.1 整體方案設(shè)計

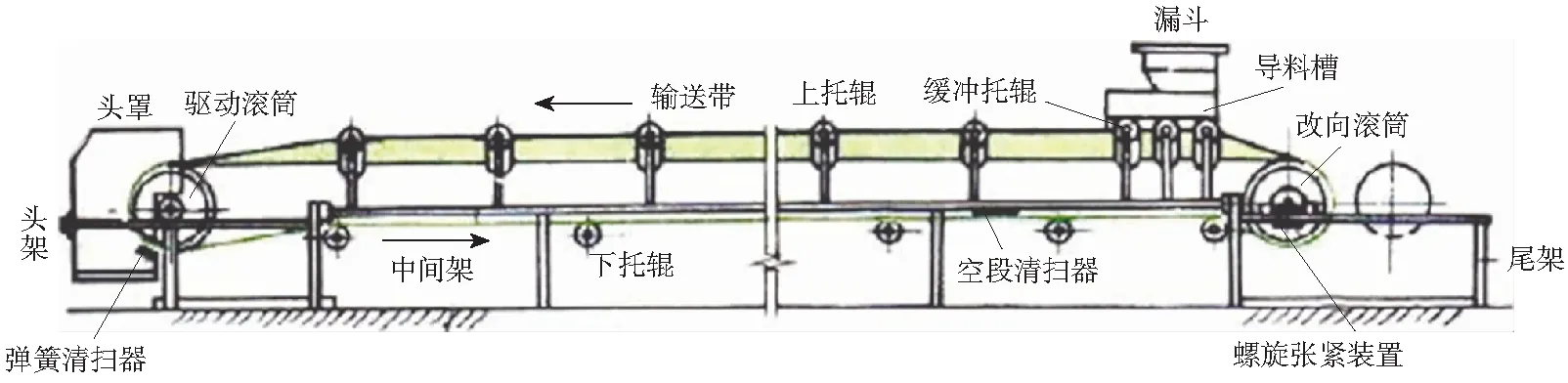

近年來,變頻調(diào)控技術(shù)以其節(jié)能、環(huán)保等顯著的優(yōu)勢,在很多領(lǐng)域都得到了廣泛的應(yīng)用,且技術(shù)日益成熟[6]。實踐過程中,變頻器和PLC控制器的配合使用可以實現(xiàn)設(shè)備運行速度的精確控制。帶式輸送機(jī)變頻控制系統(tǒng)的整體方案如圖2所示。由圖2可知,變頻控制系統(tǒng)為每臺電機(jī)分別配備了變頻器,運行時利用傳感器對電機(jī)的輸出轉(zhuǎn)速及膠帶的運行速度進(jìn)行檢測,利用PLC控制器對檢測結(jié)果進(jìn)行分析對比。基于分析結(jié)果對2臺變頻器進(jìn)行控制,變頻器輸出不同頻率的電源,最終實現(xiàn)電機(jī)轉(zhuǎn)速的控制。所有數(shù)據(jù)信息通過PLC控制器傳輸?shù)缴衔粰C(jī)中,并存儲到數(shù)據(jù)服務(wù)器中以便后續(xù)調(diào)取,同時會在監(jiān)控顯示屏中實時顯示帶式輸送機(jī)的運行狀態(tài)。

圖2 變頻控制系統(tǒng)的整體方案Fig.2 Overall scheme of frequency conversion control system

變頻控制系統(tǒng)需要完成的任務(wù)主要包含2個方面:①對設(shè)備的啟動過程進(jìn)行控制,實現(xiàn)設(shè)備的軟啟動,降低啟動過程產(chǎn)生的沖擊;②實現(xiàn)帶式輸送機(jī)2臺電機(jī)之間的功率平衡控制,確保2臺電機(jī)的輸出扭矩保持相等,提升設(shè)備運行的穩(wěn)定性。

2.2 變頻調(diào)速基本原理

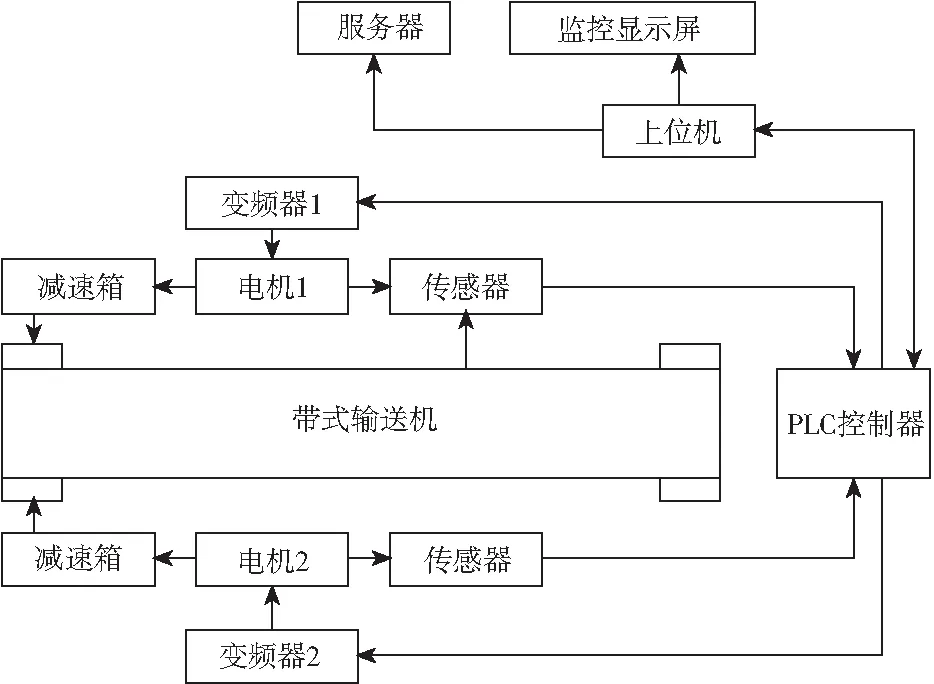

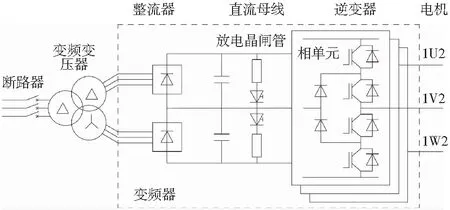

目前在主流的工業(yè)領(lǐng)域使用較多的變頻器主要有2種類型:①交交變頻器;②交直交變頻器[7]。前者由于可調(diào)整的電源頻率范圍較窄,應(yīng)用較為薄弱,后者可以實現(xiàn)電源頻率很大范圍的調(diào)整,應(yīng)用更加廣泛。本系統(tǒng)充分考慮以上2種變頻器的特點,最終選用的是交直交變頻器。交直交變頻器的原理如圖3所示。基本原理是通過整流裝置將交流電源轉(zhuǎn)變成為直流電源,然后再通過逆變器將直流電源轉(zhuǎn)換成為電壓和頻率都可以調(diào)整的等效交流電源。

圖3 交直交變頻器的原理Fig.3 Principle of AC-DC-AC inverter

另外,電機(jī)的輸出轉(zhuǎn)速與電源頻率大小之間的關(guān)系可用以下公式進(jìn)行描述:n=60f(1-s)/p,其中,s、p分別為電機(jī)的轉(zhuǎn)差率以及電極對數(shù),當(dāng)電機(jī)給定后,該2項數(shù)值為定值;n為電機(jī)的輸出轉(zhuǎn)速;f為電機(jī)電源的頻率大小。

根據(jù)以上原理可知,電機(jī)電源頻率與其輸出轉(zhuǎn)速呈正比。通過在電機(jī)前側(cè)增加變頻器來控制電機(jī)電源的頻率,就可以實現(xiàn)電機(jī)輸出轉(zhuǎn)速的控制。

3 變頻控制系統(tǒng)主要硬件的選型設(shè)計

3.1 變頻器的選型及結(jié)構(gòu)

結(jié)合實際情況,選用6SE8014-1AA01變頻器,該變頻器的輸入電源頻率為50 Hz,輸出電源頻率可以在0~100 Hz范圍內(nèi)根據(jù)實際情況進(jìn)行調(diào)整,額定功率和額定電流分別為1.4 kW和350 A,電網(wǎng)功率因數(shù)超過0.96。6SE8014-1AA01變頻器的結(jié)構(gòu)如圖4所示。

圖4 6SE8014-1AA01變頻器的結(jié)構(gòu)Fig.4 6SE8014-1AA01 frequency converter

由圖4可知,變頻器主要由直流母線、逆變器和整流器等基本功率單元構(gòu)成。其中,直流母線由中間回路和放電晶閘管構(gòu)成,且中間回路中配置有電容器;整流器由2個三相二極管橋進(jìn)行串聯(lián)構(gòu)成;逆變器通過中點二極管和HV-IGBT構(gòu)成。

3.2 變頻變壓器選型

系統(tǒng)選用的6SE8014-1AA01變頻器必須通過三繞組變壓器對其進(jìn)行供電,低壓側(cè)繞組還需要按照變頻器實際的整流橋脈波數(shù)量提供對應(yīng)相位移的電源。選用的變頻器脈波數(shù)量為12,則低壓側(cè)繞組的相位移應(yīng)該控制在30°。另外,為了防止電源波動對變壓器性能造成不良影響,選用的變頻變壓器必須具備很好的感抗。基于以上要求,最終選用的變頻變壓器型號為ZBS-M-1500KVA,基于油浸方式對其進(jìn)行冷卻,為了確保冷卻效果,冷卻介質(zhì)的最高溫度不得超過40 ℃。變壓器低壓繞組和高壓繞組的額定容量分別為750 kVA和1 500 kVA,輸出的電壓波動范圍可以控制在±10%以內(nèi)。變壓器低壓側(cè)和高壓側(cè)的電壓值分別為1 200 V和10 kV。

3.3 斷路器選型

斷路器設(shè)置在交變變壓器的前端,作用是對變壓器電壓和電流進(jìn)行切斷處理。斷路器主要由兩大元器件構(gòu)成,分別為保護(hù)繼電器和電流互感器。斷路器可以對變壓器以及一次側(cè)的電纜起到保護(hù)作用。一旦供電網(wǎng)絡(luò)中出現(xiàn)短路等故障問題時,通過斷路器可以將變壓器進(jìn)行隔離,防止過大的電壓或者電流對變壓器、變頻器等設(shè)備造成沖擊和損壞。結(jié)合實際情況,選用的斷路器型號為VD4-12/630A。斷路器的額定電壓、額定頻率、額定電流分別為12 kV、50~60 Hz、630 A。分閘時間和合閘時間分別為40~60 ms和60~80 ms,燃弧時間和開斷時間分別為10~15 ms和50~75 ms。

3.4 控制器及拓展模塊選型

PLC控制器是變頻控制系統(tǒng)的核心,所有的數(shù)據(jù)信息都需要在PLC控制器中進(jìn)行分析處理,并下達(dá)控制指令。此外,所有數(shù)據(jù)信息還需要通過PLC控制器傳輸?shù)缴衔粰C(jī)中進(jìn)行存儲并顯示。因此PLC控制器的性能好壞對控制系統(tǒng)的優(yōu)劣有決定性的影響。結(jié)合實際情況,選用S7-200型PLC控制器,該型號控制器在很多工業(yè)領(lǐng)域得到了廣泛應(yīng)用,運行效果良好[8]。CPU模塊又是PLC控制器中的核心部件,選用315-2DP型CPU。

變頻控制系統(tǒng)運行時,需要對電機(jī)的輸出轉(zhuǎn)速、輸出扭矩、膠帶運行速度、電機(jī)電流值進(jìn)行檢測。因此,需要用到轉(zhuǎn)速傳感器、扭矩傳感器、速度傳感器以及電流檢測儀器,以上傳感器的型號分別為GSH1500、SQ9812、AON6516、HKHG-A。另外,傳感器與PLC控制器之間通過Profibus通信網(wǎng)絡(luò)實現(xiàn)數(shù)據(jù)信息的傳輸。

4 變頻控制系統(tǒng)的啟動以及功率平衡控制

4.1 設(shè)備啟動控制策略

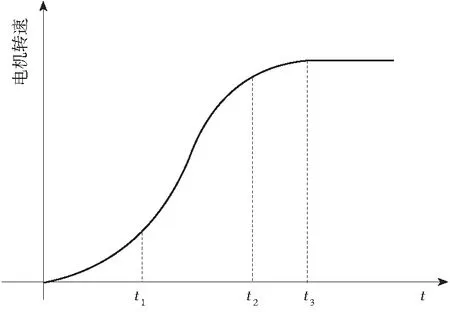

變頻控制系統(tǒng)對2臺電機(jī)進(jìn)行控制時采用的是主從控制模式,即主要對主電機(jī)的轉(zhuǎn)速進(jìn)行控制,從電機(jī)根據(jù)主電機(jī)的運行情況進(jìn)行調(diào)整。系統(tǒng)中采用的是“S”形啟動模式,啟動時電機(jī)的輸出轉(zhuǎn)速曲線整體上呈現(xiàn)出“S”形,如圖5所示為電機(jī)按照“S”形曲線進(jìn)行軟啟動時輸出轉(zhuǎn)速與隨時間的變化情況。根據(jù)速度的變化情況,可以將電機(jī)的整個啟動階段其劃分為3個階段:軟化階段、加速階段、緩沖階段。不同階段時間比例可以結(jié)合實際情況進(jìn)行調(diào)整,通常軟化階段占據(jù)整個啟動時間的10%左右[9]。

圖5 電機(jī)“S”形曲線軟啟動示意Fig.5 Schematic diagram of soft start of motor "S" curve

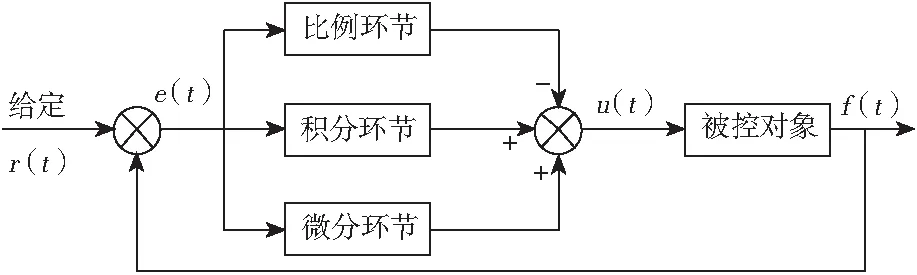

帶式輸送機(jī)在啟動階段,電機(jī)輸出轉(zhuǎn)速不斷增加。為了避免電機(jī)輸出轉(zhuǎn)速的急劇增大對膠帶和設(shè)備造成沖擊,需要對其輸出轉(zhuǎn)速進(jìn)行精確控制。系統(tǒng)中主要利用PID控制技術(shù)電機(jī)輸出轉(zhuǎn)速進(jìn)行控制,確保整個啟動階段按照“S”形曲線增加轉(zhuǎn)速。帶式輸送機(jī)電機(jī)在啟動階段速度的PID控制原理如圖6所示。

圖6 電機(jī)啟動速度的PID控制原理Fig.6 Principle block diagram of PID control of motor starting speed

P、I、D分別代表比例環(huán)節(jié)、積分環(huán)節(jié)、微分環(huán)節(jié),分別用于糾正偏差、消除系統(tǒng)穩(wěn)態(tài)誤差、降低系統(tǒng)超調(diào)量,這3個環(huán)節(jié)的綜合作用,能顯著提升系統(tǒng)的控制精度,確保電機(jī)轉(zhuǎn)速嚴(yán)格按照設(shè)定的程序執(zhí)行[10]。

圖6中,r(t)、f(t)、e(t)、u(t)分別表示系統(tǒng)的給定速度值、電機(jī)實際輸出速度值、理想速度與實際速度的差值、控制系統(tǒng)輸出的速度調(diào)節(jié)量。基于以上原理,系統(tǒng)運行中需要對電機(jī)的實際輸出轉(zhuǎn)速進(jìn)行監(jiān)測,并與給定的速度值進(jìn)行對比。如果兩者之間存在差值,則控制系統(tǒng)會輸出一個調(diào)節(jié)量,直到電機(jī)實際輸出速度與給定速度相等為止。

4.2 電機(jī)功率平衡控制策略

采用主從控制模式確保2臺電機(jī)之間的功率平衡,變頻控制系統(tǒng)只對主電機(jī)進(jìn)行控制,從電機(jī)的輸出轉(zhuǎn)速根據(jù)主電機(jī)的輸出轉(zhuǎn)速進(jìn)行調(diào)整即可。首先需要在變頻控制系統(tǒng)中輸入主電機(jī)運行速度給定值,同時利用傳感器對主電機(jī)的實際運行速度進(jìn)行檢測,將檢測結(jié)果傳輸?shù)絇LC控制器中。PLC控制器和變頻器根據(jù)給定速度與實際速度之間的差值,對主電機(jī)輸出轉(zhuǎn)速進(jìn)行調(diào)整控制,通過閉環(huán)控制將主電機(jī)實際輸出轉(zhuǎn)速與給定轉(zhuǎn)速之間的差值控制在較小范圍內(nèi)。主電機(jī)運轉(zhuǎn)時會產(chǎn)生扭矩,通過傳感器對扭矩大小進(jìn)行檢測,將檢測結(jié)果傳輸?shù)絇LC控制器中,將該結(jié)果作為從電機(jī)運轉(zhuǎn)時的給定扭矩,以該扭矩值為標(biāo)準(zhǔn)對從電機(jī)的輸出扭矩進(jìn)行調(diào)節(jié)控制。通過這種方式可以確保2臺電機(jī)的輸出扭矩保持平衡,進(jìn)而實現(xiàn)功率的平衡。基于上述原理,2臺電機(jī)在運行時,如果從電機(jī)輸出扭矩大于主電機(jī)扭矩,那么從電機(jī)就會對主電機(jī)產(chǎn)生拖動的效果,使主電機(jī)扭矩進(jìn)一步減小。控制系統(tǒng)以較小的扭矩作為標(biāo)準(zhǔn)值,對從電機(jī)輸出扭矩進(jìn)行控制,可以降低從電機(jī)的輸出扭矩,直到兩個電機(jī)的扭矩保持平衡。

5 變頻控制系統(tǒng)的應(yīng)用效果分析

將以上設(shè)計的變頻控制系統(tǒng)應(yīng)用到礦用帶式輸送機(jī)工程實踐中,為了驗證系統(tǒng)運行的效果,對其進(jìn)行了連續(xù)3個月的調(diào)試。在整個調(diào)試期間,系統(tǒng)運行穩(wěn)定,基本達(dá)到了預(yù)期的效果。其應(yīng)用效果可以從以下2個方面進(jìn)行分析。

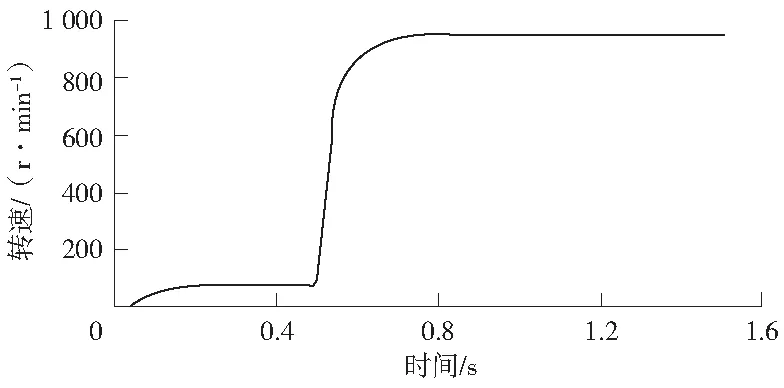

5.1 實現(xiàn)了設(shè)備的軟啟動

在沒有使用變頻控制系統(tǒng)前,帶式輸送機(jī)的啟動過程屬于硬啟動。一旦設(shè)備電源接通后,膠帶的運行速度將會從0快速提升到運行速度。該過程由于加速度很大,會對膠帶以及機(jī)械結(jié)構(gòu)造成很大沖擊,加大設(shè)備運行的故障率。本控制系統(tǒng)中將帶式輸送機(jī)的啟動模式設(shè)置為“S”形曲線。測試期間,將帶式輸送機(jī)正常運行時電機(jī)的輸出轉(zhuǎn)速設(shè)置為960 r/min,啟動時間設(shè)置為0.5 s,對電機(jī)的實際啟動轉(zhuǎn)速變化進(jìn)行監(jiān)測,結(jié)果如圖7所示。可以看出,電機(jī)的實際輸出轉(zhuǎn)速整體上呈現(xiàn)出“S”形狀,有效緩解了啟動過程對膠帶和設(shè)備造成的沖擊問題。測試期間帶式輸送機(jī)的故障率有了一定程度的降低,延長了設(shè)備的實際運行時間,為煤礦生產(chǎn)率的提升奠定了良好的基礎(chǔ)。同時為煤礦企業(yè)節(jié)省了一定的設(shè)備維護(hù)和保養(yǎng)成本。

圖7 軟啟動時電機(jī)實際轉(zhuǎn)速監(jiān)測結(jié)果Fig.7 Monitoring result of actual motor speed during soft start

5.2 電機(jī)功率平衡效果分析

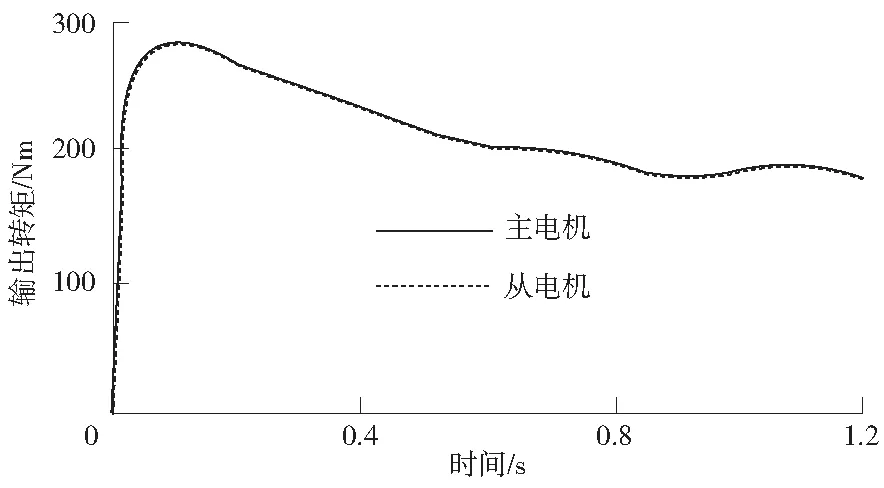

由于帶式輸送機(jī)同時由兩臺電機(jī)驅(qū)動,因此必須確保2臺電機(jī)之間的功率平衡,這樣才可以確保帶式輸送機(jī)運行的穩(wěn)定性以及電機(jī)的使用壽命。電機(jī)運行時的輸出轉(zhuǎn)矩以及電流大小可以很好地反映電機(jī)的功率。為了對電機(jī)功率平衡效果進(jìn)行分析,分別對啟動階段以及全天正常運行階段的電機(jī)轉(zhuǎn)矩和電流進(jìn)行了監(jiān)測。帶式輸送機(jī)啟動時2臺電機(jī)輸出轉(zhuǎn)矩的變化規(guī)律如圖8所示。

圖8 設(shè)備啟動時2臺電機(jī)輸出轉(zhuǎn)矩的變化規(guī)律Fig.8 Variation law of output torque of two motors when equipment is started

可以看出,主電機(jī)和從電機(jī)的輸出轉(zhuǎn)矩曲線基本保持重合,誤差很小,說明在設(shè)備啟動階段2臺電機(jī)的功率能夠保持平衡狀態(tài)。

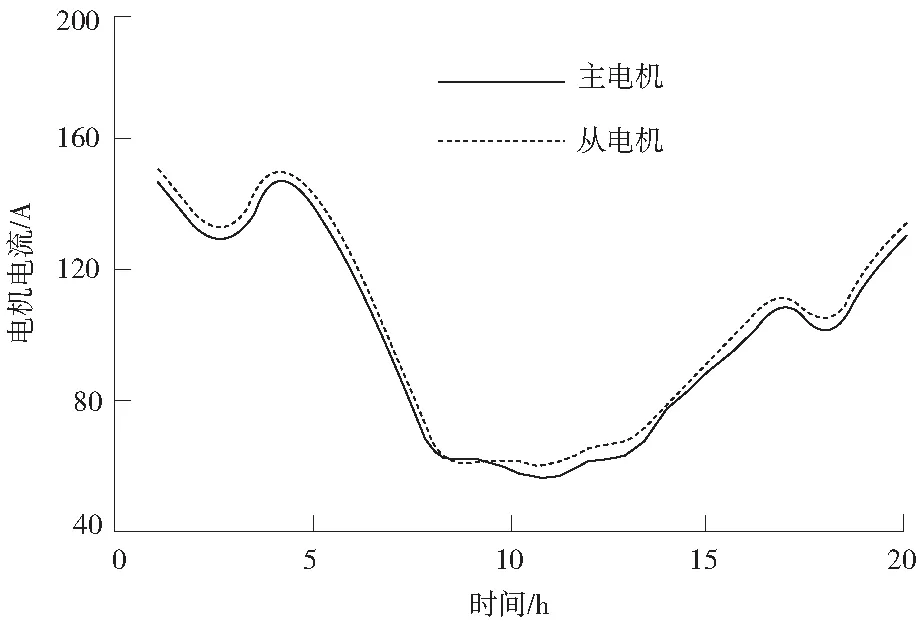

帶式輸送機(jī)連續(xù)運行20 h期間,2臺電機(jī)電流的變化規(guī)律如圖9所示。可以看出,不同時間段電機(jī)的輸出電流存在很大差異,出現(xiàn)這種情況的原因在于不同時間段輸送的煤礦物體質(zhì)量不同。但在同一時刻,2臺電機(jī)的電流基本保持一致,相同時刻電流差值控制在了6 A以內(nèi),2臺電機(jī)的功率平衡率超過了95%。

圖9 設(shè)備運行時2臺電機(jī)的電流變化規(guī)律Fig.9 Current change law of two motors when equipment is running

6 結(jié)論

以DTL120/200/2×315型帶式輸送機(jī)為研究對象,設(shè)計研究了變頻控制系統(tǒng),并將其應(yīng)用到工程實踐中,所得結(jié)論主要包含以下幾點。

(1)設(shè)計的變頻控制系統(tǒng)以S7-200型PLC控制器為核心,通過傳感器檢測電機(jī)運行過程中的轉(zhuǎn)速、電流等參數(shù)。利用控制器對檢測參數(shù)與設(shè)定值進(jìn)行對比,實現(xiàn)帶式輸送機(jī)的變頻控制。

(2)將帶式輸送機(jī)的啟動方式設(shè)置為“S”形曲線,基于PID控制技術(shù)對啟動過程進(jìn)行精確控制,有效規(guī)避了啟動過程對膠帶和設(shè)備造成的沖擊。基于主—從控制模式對2臺電機(jī)的功率平衡進(jìn)行控制。

(3)將設(shè)計的變頻控制系統(tǒng)應(yīng)用到礦用帶式輸送機(jī)實踐中,經(jīng)現(xiàn)場測試發(fā)現(xiàn)取得了很好的應(yīng)用效果。設(shè)備的啟動方式得到很好改善,2臺電機(jī)之間的功率平衡程度可以超過95%以上,效果顯著。

參考文獻(xiàn)(References):

[1] 楊海彬,劉玉偉,石志亮,等.礦井末期近井筒開采技術(shù)研究與實踐[J].能源與環(huán)保,2020,42(5):165-168.

Yang Haibin,Liu Yuwei,Shi Zhiliang,et al.Research and practice of near mine shaft mining technology in end of mine[J].China Energy and Environmental Protection,2020,42(5):165-168.

[2] 劉穎,朱棟棟,張豪.帶式輸送機(jī)智能控制系統(tǒng)研究與應(yīng)用[J].能源與環(huán)保,2021,43(2):123-126,140.

Liu Ying,Zhu Dongdong,Zhang Hao.Research and application of intelligent control system for belt conveyor[J].China Energy and Environmental Protection,2021,43(2):123-126,140.

[3] 劉歡.基于PLC的帶式輸送機(jī)節(jié)能控制系統(tǒng)研究[J].能源與環(huán)保,2019,41(3):154-156.

Liu Huan.Research on energy saving control system of belt conveyor based on PLC[J].China Energy and Environmental Protection,2019,41(3):154-156.

[4] 郭佳佳.礦井帶式輸送機(jī)節(jié)能優(yōu)化[J].能源與節(jié)能,2020(2):56-57,70.

Guo Jiajia.Energy-saving optimization of mine belt conveyor[J].Energy and Conservation,2020(2):56-57,70.

[5] 劉沛有.關(guān)于礦井帶式輸送機(jī)驅(qū)動技術(shù)及系統(tǒng)的分析[J].建筑工程技術(shù)與設(shè)計,2018(17):781.

Liu Peiyou.Analysis on driving technology and system of mine belt conveyor[J].Architectural Engineering Technology and Design,2018(17):781.

[6] 宋相強(qiáng).原煤運輸系統(tǒng)優(yōu)化改造及視頻處理變頻控制技術(shù)應(yīng)用[J].能源與環(huán)保,2019,41(11):107-111.

Song Xiangqiang.Optimization transformation of raw coal transportation system and application of frequency conversion control technology in video processing[J].China Energy and Environmental Protection,2019,41(11):107-111.

[7] 南衛(wèi)國.煤礦通風(fēng)機(jī)變頻調(diào)速控制系統(tǒng)設(shè)計研究[J].能源與環(huán)保,2019,41(5):121-123,127.

Nan Weiguo.Design and research of frequency control system for ventilator in coal mine[J].China Energy and Environmental Protection,2019,41(5):121-123,127.

[8] 王曼.煤礦膠帶運輸系統(tǒng)中PLC技術(shù)的應(yīng)用[J].科技創(chuàng)新與應(yīng)用,2017(15):119-120.

Wang Man.Application of PLC technology in coal mine belt conveyor system[J].Technological Innovation and Application,2017(15):119-120.

[9] 朱軍科.帶式輸送機(jī)變頻控制系統(tǒng)設(shè)計[J].自動化應(yīng)用,2019(12):112-113.

Zhu Junke.Design of frequency conversion control system for belt conveyor[J].Automation Application,2019(12):112-113.

[10] 曹江衛(wèi),魏霞.基于RBF-PID控制器的帶式輸送機(jī)自適應(yīng)調(diào)速系統(tǒng)[J].煤礦機(jī)械,2020,41(5):203-205.

Cao Jiangwei,Wei Xia.Adaptive speed regulation system of belt conveyor based on RBF-PID controller[J].Coal Mine Machinery,2020,41(5):203-205.