全矢RNN的軸承故障診斷研究

謝遠東,雷文平,韓 捷,陳 磊

(鄭州大學振動工程研究所,河南 鄭州450001)

1 引言

滾動軸承作為旋轉機械以至于機械系統領域中關鍵性的部位,以支持旋轉軸正常穩定的工作狀態。任何軸承的意外故障可能導致一些負面影響,例如停機時間增加,生產力降低,甚至造成人員安全等重大問題。隨著大數據以及深度學習的發展,依靠算力的智能型診斷方法將會逐漸在智能診斷領域中占主導地位。對于模式識別問題[1],目前可以分為兩種應用場景:(1)用于對軸承剩余壽命進行評估預測;(2)對于軸承的故障類型進行分類。對于RUL(可用剩余壽命)預測,可以分為數據采集、指標系統建立、剩余壽命預測。對于軸承故障分類,即原始信號采集以及數據集預處理、信號特征的提取和選取故障類型。

對于軸承壽命預測來說,近幾年,合成的健康指標通常是通過一些數據融合技術構建的,其中多維統計特性均方根(RMS)、方差、峰值被轉化成一維特征[2],取得不錯的效果。但是還存在以下缺點:(1)不同的傳統的靜態特征是從時域和頻域中獲得,其度量和范圍是不一致的;(2)很難確定一個故障閾值(FT)不同機器的故障時間(HI)值有一個很大的變化范圍。

對于軸承故障分類來說,傳統的方法如文獻[3]中對信號降噪,使用EMD和LSTA以及SVM進行分類;文獻[4]使用小波進行特征的提取進行了對比以驗證傳統特征提取方法只適用于一些特定的信號,故方法的通用性不強。設計專用網絡[5]成為了傳統手工提取故障特征不可忽視的缺點,從而影響進一步發展。

深度學習由科研人員提出,通過大量的數據進行非線性擬合的方式,得到數據不同維度的特征。科研人員使用卷積神經網絡針對旋轉機械中的軸承故障特征進行提取[6];科研人員利用相空間重構與SVD結合深度置信網絡對滾動軸承的故障診斷[7];科研人員使用深度神經網絡結合全矢譜理論對軸承故障中的特征進行提取[8]。

以上均采集的是單通道信號,故提取的故障特征是不完善的,無法準確的表征信號的原始信息,而全矢譜[9]技術結合雙通道信息,使數據更加的完備。本文將全矢譜與循環神經網絡算法結合并提出基于全矢RNN模型,通過試驗對比CEEMD算法以及單通道LSTM算法從而驗證了該方法的有效性和優越性。

2 循環神經網絡算法

2.1 RNN原理

RNN結構類似于鏈條,這樣的鏈條結構對于處理序列和列表數據十分有效。例如對于語句進行識別,Xi就是相對應的詞語的one-hot向量,A為網絡記憶單元,一般有非線性激活函數如tanh或Relu,同時將處理結果作為輸入到下一個記憶單元,?i為相對應的輸出,一般有激活函數softmax處理。

2.2 LSTM向前傳播

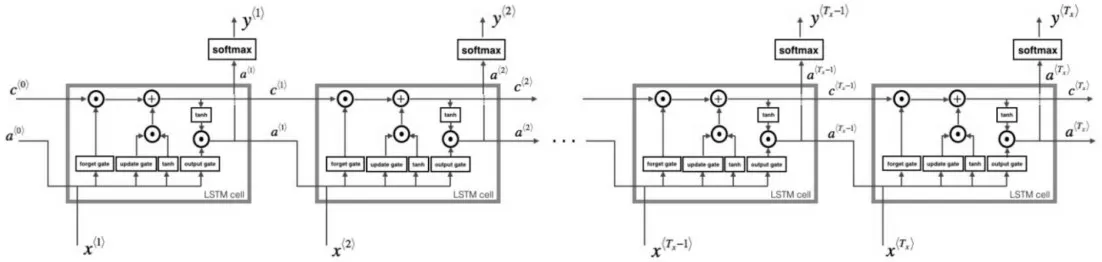

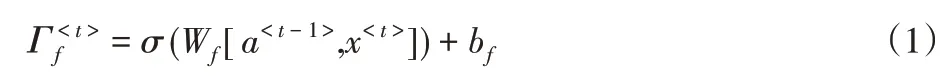

LSTM(長短時記憶)是相對于循環神經網絡的改良版本,由Hochreiter和Schmidhuber(1997)提出以克服RNN難以訓練和梯度消失問題[10],能夠學習長期依賴關系。對于每一個單元結點相對于簡單RNN,添加了遺忘門、更新門和輸出門對于元數據的連接進行更多的非線性的控制。LSTM網絡的基礎向前傳遞結構,如圖1所示。

圖1 LSTM(長短時記憶)網絡向前傳播結構圖Fig.1 Structure of Long and Short Time Memory Forward

一旦我們遺忘了了所討論的主題是單一的,我們需要找到一種方法來更新它以反映新主題是復數。以下是更新門的公式:

要確定我們將使用哪些輸出,我們需要輸出門:

式中:Wf、Wu、Wo和bf、bu、bo—控制遺忘門、更新門、輸出門輸出的參數矩陣和偏置向量,σ—激活函數,這里通過Logistic Sigmoid激活函數來控制門的開關程度以控制信息的流動,a<t-1>—上一個節點的輸出。這里的[a<t-1>,x<t>]是將上一節點的輸出和該節點的輸入進行合并矩陣操作,式中a<t-1>和x<t>做如下操作:

要更新新狀態,我們需要創建一個新的數字向量,我們可以將其添加到之前的單元格狀態。我們使用的等式是:

最終新節點狀態為:

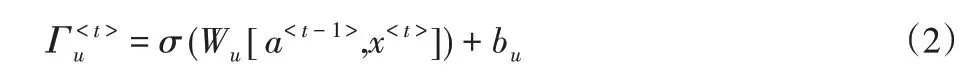

2.3 LSTM向后傳遞

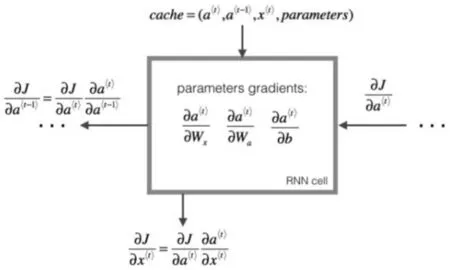

節點進行向前傳遞后,需要向后傳遞獲取梯度從而進行優化,基礎RNN網絡的基礎向后傳遞結構,如圖2所示。

圖2 基礎RNN網絡向后內傳播結構圖Fig.2 Structure of Base RNN Backpropagation

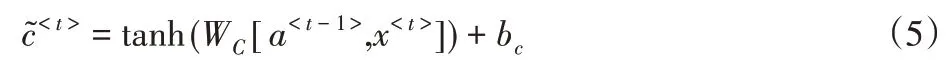

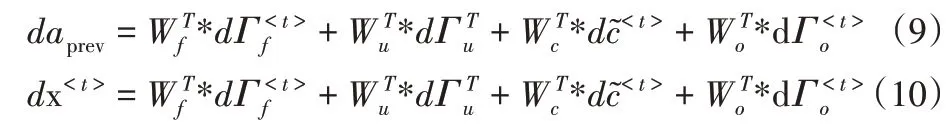

我們對于基礎RNNa<t>進行求導,如下:

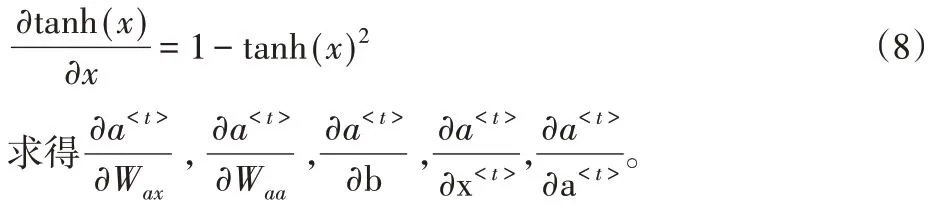

在Base RNN的基礎上,使用通過時間的反向傳播(Back Propagation Through Time,BPTT)算 法[11],求 得

最后將計算相對于之前隱藏狀態,之前的記憶狀態以及輸入:

2.4 Adam優化器

這里使用Adam[12]作為優化算法進行參數優化,它計算過去梯度的指數加權平均值v以及指數加權平方值s,并將其存儲在變量(偏差校正前)和(偏差校正)中。t代表adam的步數,L是層數,β1和β2是控制指數加權平均值的超參數,α是學習率,是一個很小的數保證分母不為0。

3 全矢譜理論

全矢譜簡單理解就是轉子的渦流現象是諧波頻率的組合,其渦旋軌跡是一系列橢圓。定義橢圓的長半軸是振動強度評估的主要振動矢量,短半軸是振動強度的子振動矢量。而轉子在不同諧波頻率下的強度是對故障判別的基本依據[13]。

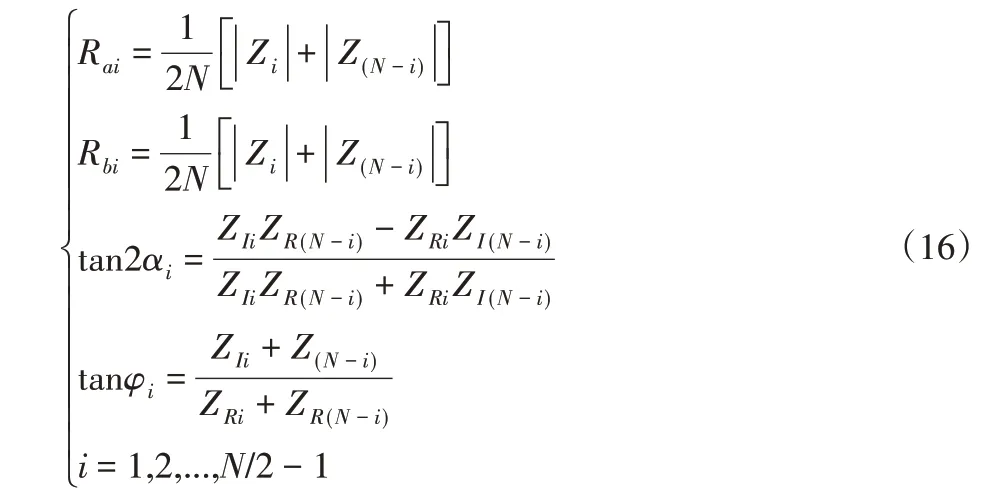

雙通道數據{xn}和{yn}(n=0,1,2,…,N-1),傅里葉變換{Xk}和{Yk}(k=0,1,2,…,N-1),令復序列{zk}={xk}+i{yk},式中i=,通過傅里葉變換得到{Zk},并結合正反進動得到以下公式:

式中:Rai主振矢,Rbi—副振矢,αi—主振矢和x軸的夾角,φi—初相位角。

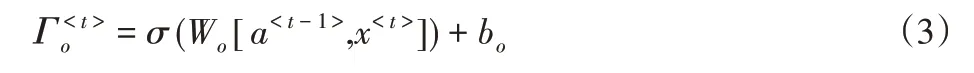

4 全矢循環神經網絡方法

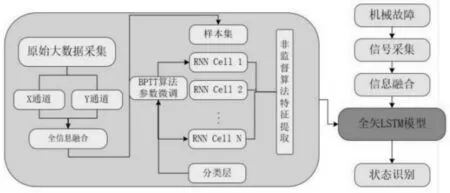

使用全矢譜對同源信號進行融合得到主振矢,使用得到主振矢訓練集對LSTM模型進行訓練,經過驗證集驗證并進行參數微調,通過Layer Normalization在通道方向做CHW歸一化避免數據分布不一致帶來長尾特征提取不到問題,使用Adam作為優化器進行優化,最后在測試集上驗證LSTM模型的有效性。如圖3所示。

圖3 全矢LSTM方法故障診斷流程圖Fig.3 Flow Chart of Full-vector LSTM Fault Diagnosis

具體步驟如下:

(1)確定LSTM模型結構,我們選擇雙向LSTM,相對于LSTM更關注上下文信息的傳遞性;對樣本采樣信息中的雙通道數據進行全矢融合并得到主振矢譜,作為訓練的訓練集;

(2)確定訓練的超參數訓練學習率、確定目標函數θ,確定epoch、batch-size、學習率、節點數、輸出節點數、激活函數類型等;

(3)計算全矢LSTM模型每一層的節點狀態a<t>,通過增加BatchNormalization在通道方向上做歸一化,解決輸入分布不一致問題,解決梯度消失問題,提高收斂速度即訓練時間。

(4)使用Adam算法計算輸出結果與標簽的損失函數φFV-LSTM,根據BPTT算法fine-tune模型,更新W和b。

(5)將全矢LSTM輸出層與使用測試集標簽數據做對比,統計正確率,召回率等評價指標。

5 實驗研究

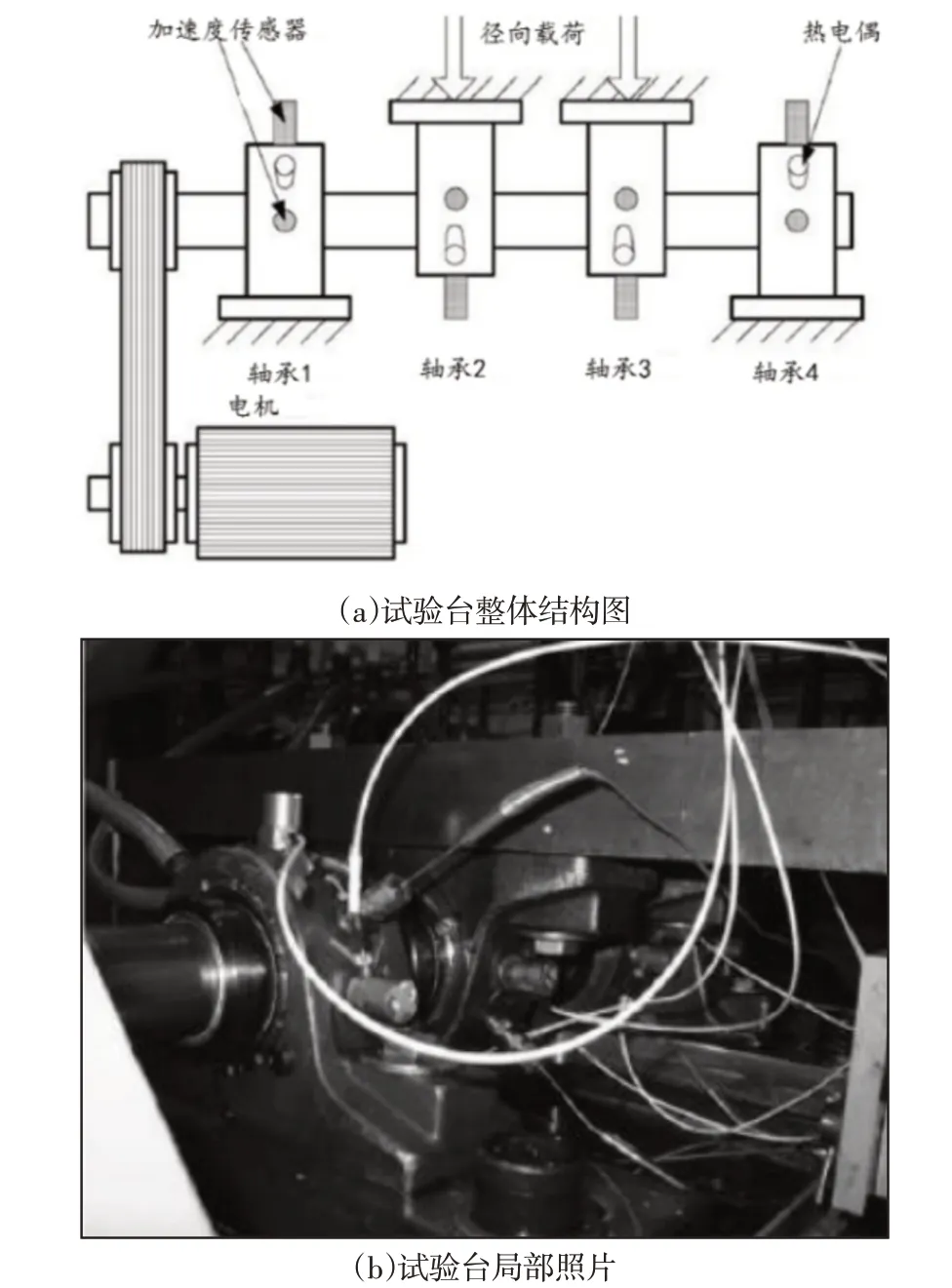

使用Center for Intelligent Maintenance at Sinatra University的滾動軸承全生命周期故障數據[14]進行實驗。四個Rexnord ZA-2115滾動軸承在的位置,如圖4所示。每列包含16個滾動體,節圓直徑為71.5mm,滾子直徑為8.4mm,接觸角為15.17°。通過摩擦帶將轉速連接到軸上的轉速保持恒定在約2000r/min。通過彈簧機構,軸和軸承承受6000磅的徑向載荷。所有軸承都是強制潤滑的。對于數據集每個軸承上安裝了兩個PCB 353B33高靈敏度石英ICP加速度傳感器(分別裝在X軸和與之垂直的Y軸)。所有故障均發生在軸承超過設計壽命1億轉以上的情況下。ICP傳感器的采樣頻率為20 kHz,每次采集了20480個點。信號樣本采集間隔為10 min,于2003年10月22號至2003年12月25號持續采集信號保存在2156個文件中,其中前43個文件中的數據的采集間隔是5 min,軸承3、4分別為內圈和滾動體故障。

圖4 軸承及傳感器布置圖Fig.4 Bearing and Sensor Placement Illustration

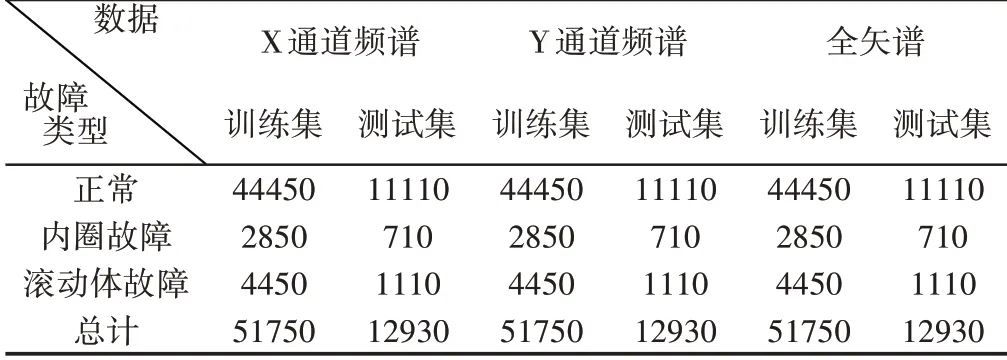

選擇test1中的雙通道數據進行處理,因為對于三種軸承來說并不是在一開始的情況下就處于故障的階段,所以在對于三種軸承的數據進行標定標簽的時候不能簡單的全部標定。我們選擇軸承2的全部2156組數據為正常數據。軸承3最終出現了內圈故障,我們對于軸承3的前1800組數據標定為正常數據,在1800到2156組數據標定為內圈故障。軸承4最終出現了滾動體故障,我們對于軸承4的前1600組數據標定為正常的軸承數據,在1600到2156組數據中標定為滾動體故障。由于每一組數據的維度都是20480,在經過全矢譜融合后得到的主振矢的維度為10240,考慮到LSTM節點數太多會導致計算量急劇增加,并且可能會導致梯度在傳遞過程中出現消失的現象,確定輸入節點數為1024,得到試驗樣本集。最終數據集的長度為64680x1024,雖然其中的每個故障類型的數量不一致,但是是符合現實情況的。訓練集和測試集按照8:2的比例分配,試驗數據集,如表1所示。

表1 滾動軸承故障類型數據集Tab.1 Rolling Bearing Fault Type Data Sets

由經驗[15]設置全矢LSTM網絡,設定激活函數為tanh函數,lr為0.05,epoch為400,batchsize為64。考慮到一般的軸承信號中噪聲,為了使提取的特征更加的泛化,特征的方差更小,我們采用去噪技術[16]重構輸入,其中噪聲比率為12%。根據故障結果為正常、內圈故障、滾動體故障確定輸出層為3,分別對于全矢LSTM、X通道LSTM、Y通道LSTM的模型的識別效果進行比較。

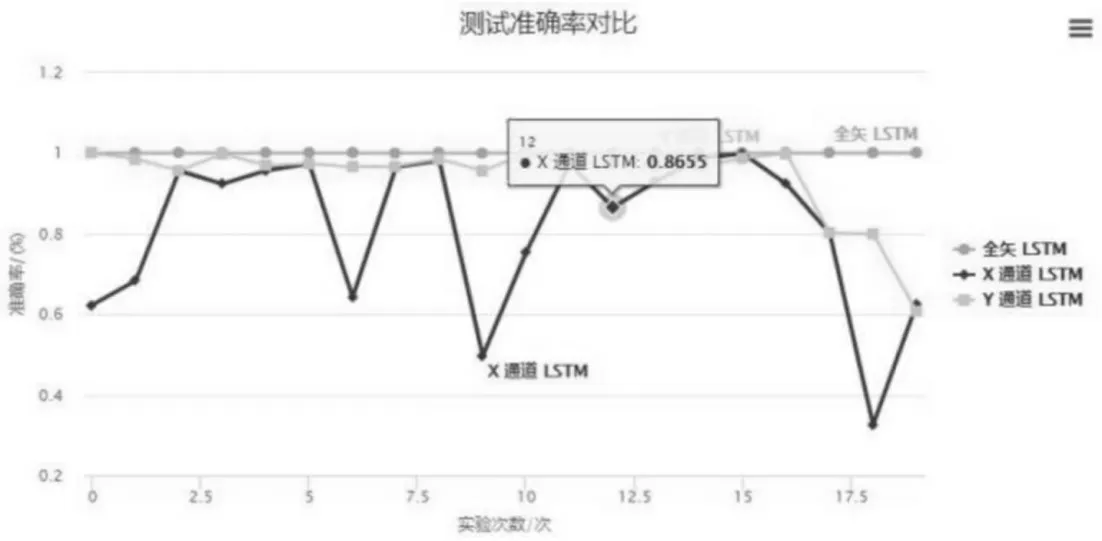

為了使實驗結果更加嚴謹,我們每次從64680組樣本中隨機抽取劃分訓練集和測試集,一共完成了20次重復試驗,這里取的是在400epoch中各模型的最高的測試集上的準確率,消除偶然性的影響,全矢LSTM和X通道LSTM測試集以及Y通道LSTM準確率對比,如圖5所示。

圖5 全矢LSTM和單通道LSTM測試集準確率對比Fig.5 Accuracy Comparison between Full-vector LSTM and Single-channel LSTM on Test Set

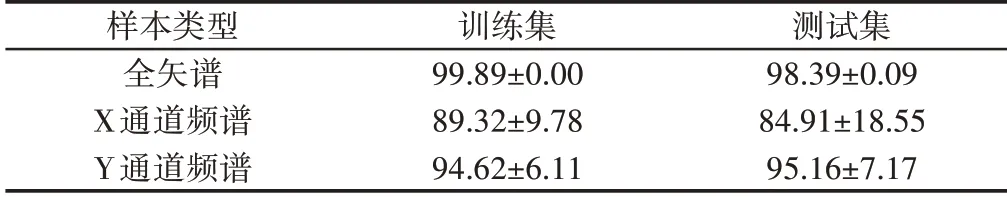

Epoch=400,驗證集上驗證的結果,如表2所示。

表2 試驗結果比較(平均準確率±標準差)Tab.2 Results Trials(Average Accuracy±Standard Deviation)

從圖7和表2可以看出,Y通道LSTM的軸承識別故障準確率要高于X通道LSTM,而全矢LSTM方法在模型的準確率和模型的泛化性上都優于單通道LSTM,證明了全矢LSTM方法是有效的。

圖7 三種方法準確率對比Fig.7 Comparison of Accuracy of the Three Methods

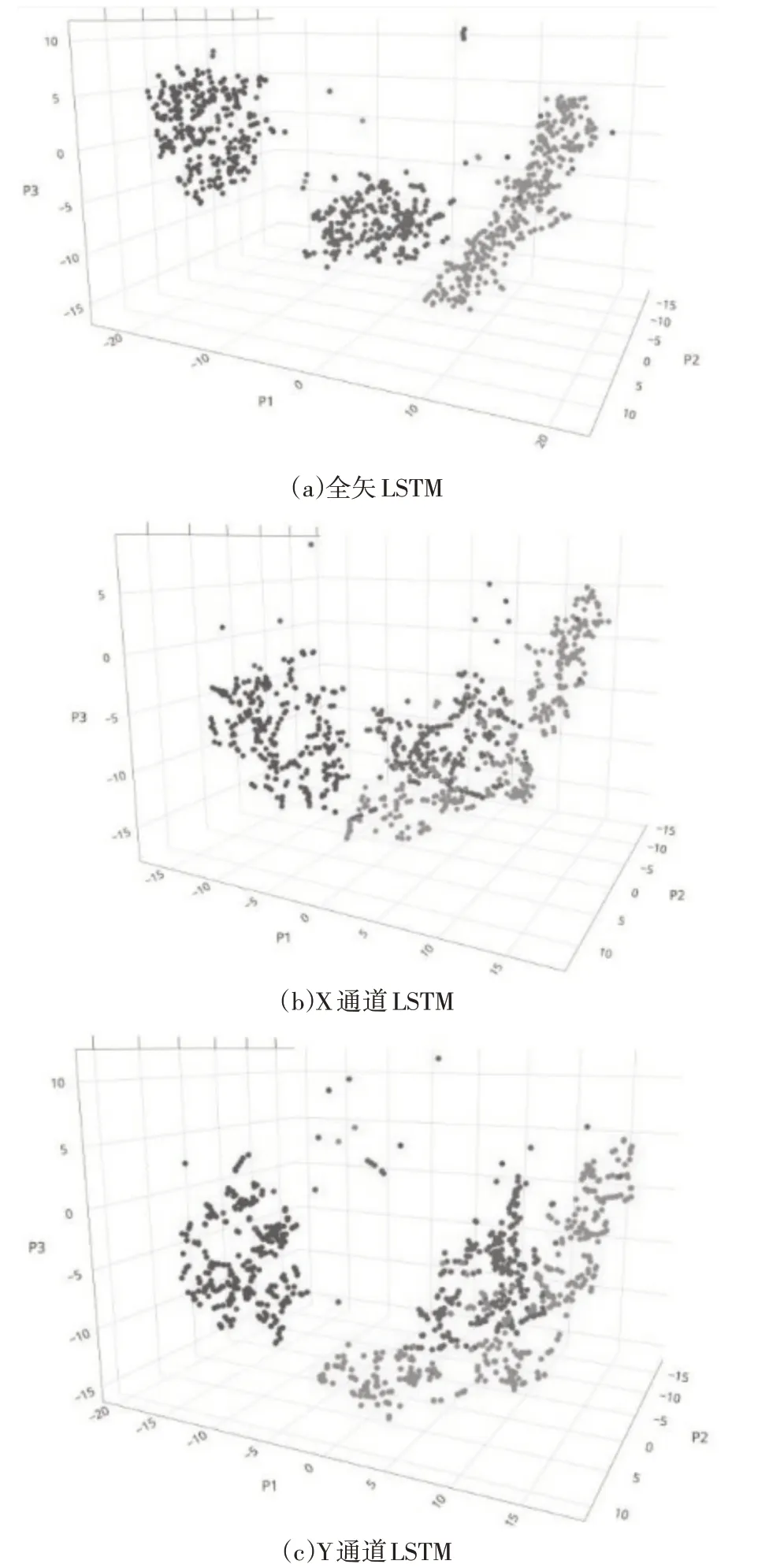

我們分別采集全矢LSTM,X通道LSTM和Y通道LSTM提取的特征向量,用T-SNE非線性降維算法對提取到的特征向量進行降維,得到T-SNE的特征維度圖。如圖6所示,三種顏色藍色、綠色、橙黃色分別代表正常狀態、內圈故障和滾動體故障的特征分量。從圖中可見全矢LSTM方法提取的特征對于故障分類能力特別強,幾乎沒有誤判,而單通道LSTM提取的特征都誤判現象,并且對于特征的擬合并不完善,故全信息融合技術是有效以及必要的。

圖6 測試集分類結果PCA特征對比Fig.6 Test Set Classification Results

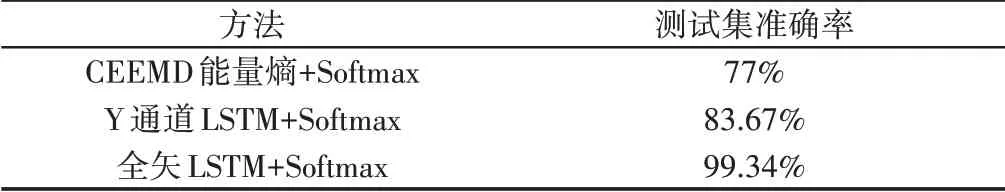

為了驗證LSTM相對于手工提取有效特征的優越性,我們選擇CEEMD能量熵作為手工特征提取方法的典型代表與Y通道LSTM以及全矢LSTM的特征向量作比較,最后都使用softmax多分類器中,結果,如表3所示。

表3 特征提取方法與softmax結合測試集診斷準確率對比Tab.3 Comparison of Diagnostic Accuracy Between Different FeatureExtraction Methods Combined with Softmax in Test Dataset

由于softmax對于多分類的優化,Y通道DNN和Y通道LSTM都取得比較好的分類效果。由表3和圖7所示,CEEMD作為手工特征提取準確率較低,并且出現的波動比較大;而單通道LSTM的準確率有所提升達到83.67%,并且波動變小,表示其泛化性較強;而全矢LSTM的準確率達到99.34%,并且在準確率提升的同時不存在波動,可以進一步驗證了全矢LSTM相對于手工提取軸承故障特征,判斷軸承故障類型具有很大的優勢。

6 結論

經過IMS數據集的驗證,全矢譜融合雙通道信息,對于數據增強以及模型對于數據的擬合都有明顯的作用。通過全矢譜和循環神經網絡中的LSTM模型結合得到全矢LSTM模型提高了對于軸承故障診斷分類的準確率以及模型泛化性的全面提升。