塑封器件去潮工藝研究

陳云飛 楊光敏

摘 要 一些塑封電子元器件在正常存儲期間,由于其自身的結構材料和內部結構出現問題,會迅速吸取周圍新鮮空氣及其中的大量水份。在元件展開冷熱焊接時候,環境溫度的急速調控下降便能促使焊接元件內部蒸汽受濕氣的應力及外部蒸汽的熱壓力的交互作用,從而直接產生內部的熱分層或”爆米花”熱效應。因此長期高溫存放的各種塑封類元器件在電焊前一定要對其進行高溫烘烤以有效驅除內部的濕熱潮氣。本文針對實際的應用塑封加熱鈕件和電容加熱器件的兩種去溫抗潮防溫工藝方法進行了設計分析,對其在常壓和高溫真空加熱條件作用下去溫防潮的兩種工藝方法進行了分析對比。提出了高效的利用真空材料去除防潮劑的工藝處理方法。

關鍵詞 塑封器件 去潮工藝 烘烤受熱

中圖分類號:TN60 文獻標識碼:A 文章編號:1007-0745(2021)07-0044-02

聚合物數字化封裝(以下簡稱塑封)元件廣泛應用于智能電子行業及宇航電子行業。塑封元件與金屬封裝元件相比有一定的缺陷。塑封元件的缺陷主要包括熱機械設備缺陷、物理侵蝕以及”爆米花”效應等等。熱機械設備缺陷通常因為塑封瀝青與各種面撥建筑材料間熱膨脹系數的失配導致,當溫度急速變動時候,元件內部不同的建筑材料間因熱膨脹系數差異會出現分層及開裂。侵蝕的產生是因為塑封元件本身的透濕性及吸濕性,潮氣可直接通過塑封料分散到處理器表層,或者進入元件內部,潮氣中具有比較多氧化劑污染物促使處理器鍵合區或者金屬化層出現侵蝕。”爆米花”效應產生的缺陷是最為直接、最難暴露出來。

1 塑封器件的吸潮和烘干去潮

塑封類元器件的改性模壓成型封裝主要材料為熱固化改性模壓塑封料,通常為改性環氧類聚合樹脂,低溫冷卻注射模壓成形之后便能形成塑封元件的一個外箱體,建筑材料本身并非完全耐熱密封的,屬對非耐磨性模壓封裝。在這種存儲物體過程中,模壓式涂層材料會自動吸附物體周圍環境的天然水分從而形成一種富含天然水的存儲材料[1]。當一種封裝材料樹脂內部暴露在高溫空氣中時,水汽和小分子主要就是通過壓力從而吸附在樹脂表面,繼而向封裝樹脂內部方向擴散。

在《潮濕氣氛/再流敏感ICs的特性和處理步驟》中分別提出了對回流塑封焊接元件的整體含水率及回流焊接元件環境溫度變動過程的具體要求,指出含水會明顯增加塑封管殼殼體開裂的技術風險及其因素主要包括:內部氣體水汽氣的含量通常大于塑封器件整體質量的0.11%;用于回流器件焊接時的回流焊接器件溫度過程超過220℃;回流焊接時的溫度過程變化率通常大于10℃/s。提出了一些相應措施可用來有效防止新型器件封裝發生“爆米花”潮氣效應,這些防范措施主要包括:(1)對新型元件封裝制造時候,選擇那些潮氣建筑材料濃度高的封裝建筑材料,及那些會有效地避免元件潮氣直接攻擊及吸附粘合接頭力比較強的新型封裝元件建筑材料,材料含量問題往往是直接影響到元器件的溫濕度敏感能力等級的主要技術問題[2]。(2)有效清除光滑處理器邊際襯底上的毛邊及銳利處理器邊際,降低光滑處理器表層對于空氣水汽的強力降解及空氣融入。(3)整體元件隔熱焊接之前預先對于焊接元件內部展開低溫烘烤,排除內部部分潮氣,焊接時注意控制最高溫度焊接器件溫度與最低溫度波動變化率,溫度波動變化率對整體元器件隔熱包括采用環保厭氧聚酯樹脂焊接電路板的隔熱作用更明顯。(4)相關元器件在正常運輸和包裝貯存期間,應嚴格采用高壓密封方式包裝并必須帶有干燥劑,在干燥的高溫環境下良好保存[3]。需要特別說明的一點是在該行業標準中明確規定了關于烘烤含水率的準確計算測量方法,要求在125℃,24h##z的條件下,烘烤除濕防潮,然后準確測量每次烘烤前后的含水質量及其變化,計算前后質量及其變化率可用來準確定義烘烤含水量,即:(烤先烘前烘后質量-烤先烘后烘前質量)/烤前烘前烘后質量。

2 常壓條件下的除潮

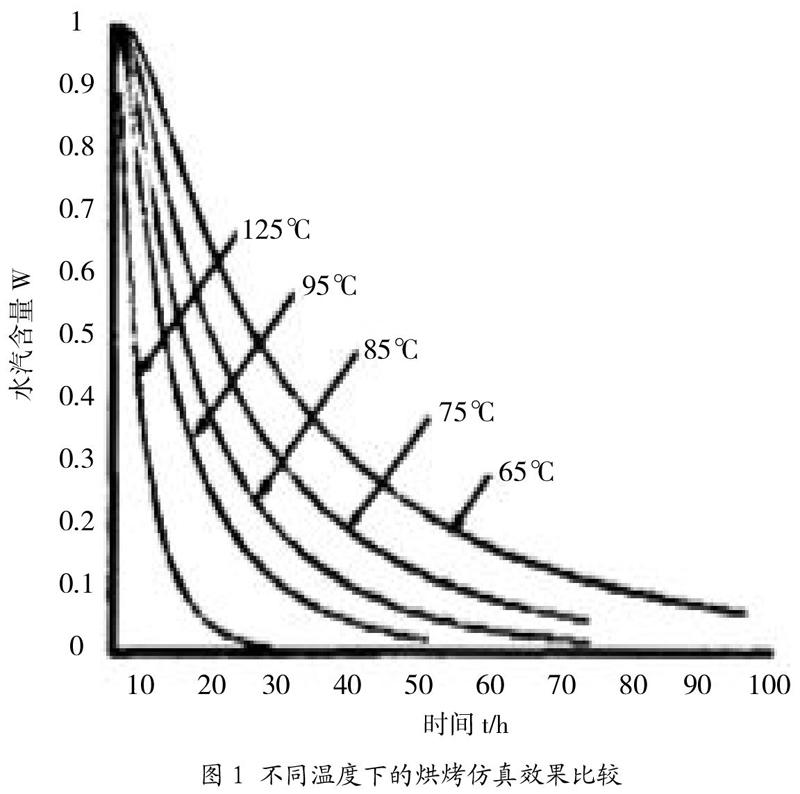

技術人員結合實際的微型塑料橢圓形焊球四方陣列扁平封裝(pbga)及微型塑料焊球四方扁平封裝(pqfp)兩個元件,利用兩個有限元件的模型詳細分析了塑料烘烤處理過程中的潮濕氣體的擴散速度隨烘烤時間溫度變化的基本規律,以及烘烤溫度變化對塑料烘烤處理效果的直接影響[4]。得到了在不同烘烤溫度下各種烘烤受熱效果與不同烘烤持續時間的對應關系,如下圖1所示。剩余質量水汽的氧氣含量以常數w(1≥w≥0)的數值作為表征。從溫度圖1可以明顯看出,烘烤時的溫度高低決定了除濕后潮濕的速度,濕氣向外擴散的流動速度隨著烘烤時間的一直流逝而是漸漸變得愈來愈慢,在125℃低溫前提之下,之前11h的烘烤環境溫度可以有效吸附90%的濕氣水汽。隨著濕氣烘烤工作時間的一直流逝,濕氣烘烤降低的工作速度越來越低;隨著室內溫度的逐漸降低,所有必需的濕氣烘烤工作時間迅速得到增加[5]。為了大大提高進行低溫加熱烘烤的烤爐整體工作效率,可以同時考慮在進行低溫加熱烘烤的后期適當使用提高加熱烘烤爐的溫度以便于加快爐內濕氣的綜合擴散利用速度。對于此類塑封型元器件,該研究結論仍然具有非常普遍性的科學指導意義。

對于這種固體潮氣鈕式電容器,由于其內部本身主要是由一些粉狀的微小固體鈕狀顆粒經過壓制加熱燒結而形成的多孔化的鈕塊(鈕粉芯),自身內部存在許多微孔變化結構,為固體潮氣加熱提供了一個存儲水的空間,在潮氣吸潮后以及潮氣溫度發生變化時,微孔的變化結構為潮氣水汽的吸入逸出流動提供了一個便利的通道,這些便利通道在鈕電容器設計生產以及制造的幾道高溫烘烤技藝工序中也分別發揮了重要作用。但是在塑封操作過程中,樹脂擠壓塑封聚酯材料往往是在高度液體透氣條件下鈕芯開始快速固化,致密度的程度遠大于鈕芯本身,造成了固體水汽快速逸出困難,在室內溫度劇烈發生變化時,樹脂塑封建筑材料的固體透氣性率不能直接促使內部的固體水汽迅速擴張分散開并逸出,從而導致塑封樹脂建筑材料產生鼓脹開裂現象[6]。諸如pbga和pqfp等以室內芯片作為小型半導體多晶硅片的發熱器件產品相比,在環境溫度劇烈發生變化時它所造成的發熱現象更劇烈明顯。

3 結語

塑料封裝器件吸濕后,由于相鄰的引線框、焊盤、硅片等非聚合物材料不膨脹(不吸濕),模塑料等高分子材料會發生一定程度的膨脹(不吸濕),材料的吸濕性。膨脹系數的不匹配導致水分和熱應力的不匹配,等于甚至超過熱應力。因此種塑封塑料元件的活動主體建筑材料固有吸濕性,塑封元件對于其中水汽較為敏感。從目前理論上的仿真效果分析和實際的除水試驗分析驗證結果來看,提高除水退潮時的溫度控制可以有效縮短流體除水退潮持續時間。在出水溫度保持不變或水壓降低的特殊條件下,可以考慮采用高溫真空加熱條件下的高溫去水防潮加熱工藝。從不同受熱條件下的常壓去濕除潮效果分析試驗結果可以來看,真空干燥環境下的常壓除濕去潮處理效率和受熱效果明顯地要優于常規高壓除潮條件,因此在真空設備受熱條件完全具備的除潮情況下,采納室溫真空除潮技術設備可以直接起到事半功倍的除潮實際效果,并且環境溫度的明顯降低對于大大減少相關元件的端子及負極的熱氧化還是具有較好的抑制作用。

參考文獻:

[1] 王世堉,賈忠中,王玉.典型潮敏元器件分層問題研究[J].電子工藝技術,2019(03):182-186.

[2] 成鋼,孫潔.固體鉭電容焊裝開裂問題分析[J].電子元件與材料,2013(06):73-75.

[3] 丁曉宇,向東,楊繼平,等.塑封芯片烘烤過程的有限元分析[J].電子與封裝,2009(01):38-41.

[4] 曹繼漢.潮濕敏感器件的使用和管理[A].四川省電子學會SMT專委會、廣東省電子學會SMT專委會.2007中國高端SMT學術會議論文集[C].四川省電子學會SMT專委會、廣東省電子學會SMT專委會,2007:12.

[5] 雷斌.潮濕敏感元器件裝配工藝研究[J.技術與市場, 2012,12:10-12.

[6] 胡志勇.對潮濕敏感器件的過程追蹤[J].世界電子元器件,2004,05:81-83.