基于數(shù)據(jù)的MATLAB系統(tǒng)辨識工具箱模型識別

陳嵐峰,張亞琴,程立英,張志美

(1.沈陽師范大學(xué) 物理科學(xué)與技術(shù)學(xué)院,沈陽 110034;2.沈陽師范大學(xué) 實驗教學(xué)中心,沈陽 110034)

0 引 言

利用控制理論去解決實際問題時,首先需要建立被控對象的數(shù)學(xué)模型[1]。現(xiàn)代復(fù)雜工程系統(tǒng)越來越趨近于多元化、模塊化[2],實際工程中存在著大量控制對象要建立用于描述其行為特性的數(shù)學(xué)模型,系統(tǒng)辨識是根據(jù)系統(tǒng)的輸入輸出時間函數(shù)來確定描述系統(tǒng)行為的數(shù)學(xué)模型,是現(xiàn)代控制理論中的一個分支。隨著各門科學(xué)的定量化,系統(tǒng)辨識的應(yīng)用越來越廣泛,不僅是航空、航天、電力、化工等工程應(yīng)用領(lǐng)域,還延伸到生物信息科學(xué)、醫(yī)學(xué)工程、社會經(jīng)濟等各學(xué)科[3]。

1 系統(tǒng)辨識基本理論

系統(tǒng)辨識是在對輸入和輸出觀測的基礎(chǔ)上,在指定的一類系統(tǒng)中,確定一個與被識別的系統(tǒng)等價的系統(tǒng)[4]。系統(tǒng)辨識理論是通過考察輸入輸出數(shù)據(jù)來建立動態(tài)系統(tǒng)模型的科學(xué)技術(shù),是聯(lián)系控制理論和數(shù)學(xué)模型的抽象世界與實際應(yīng)用的現(xiàn)實世界的接口[5]。對系統(tǒng)進行分析的主要問題是根據(jù)輸入時間函數(shù)和系統(tǒng)的特性來確定輸出信號。對系統(tǒng)進行控制的主要問題是根據(jù)系統(tǒng)的特性設(shè)計控制輸入,使輸出滿足預(yù)先規(guī)定的要求。

2 系統(tǒng)辨識方法

辨識的實質(zhì)就是從一組模型類中選擇一個模型,按照某種準則,使之能最好地擬合所關(guān)心的實際過程的靜態(tài)或動態(tài)特性。常用的系統(tǒng)辨識方法有最小二乘法和輔助變量法。

2.1 最小二乘法

首先給出模型類型,在該類型下確定系統(tǒng)模型的最優(yōu)參數(shù)。這種具有格式規(guī)范的辨識方法可以演繹成遞推形式。遞推的最小二乘算法計算量小,可以用于在線辨識,即使辨識對象隨時間發(fā)生變化,模型也可以對其進行跟蹤,不斷地進行更新和修正辨識參數(shù),從而成為一種被廣泛采用的辨識方法。

應(yīng)用最小二乘法對系統(tǒng)模型參數(shù)進行辨識的方法有離線辨識和在線辨識兩種[6]。離線辨識是在采集到所需全部輸入輸出數(shù)據(jù)后,用最小二乘法對數(shù)據(jù)集中處理,從而獲得模型參數(shù)的估計值;而在線辨識是一種在系統(tǒng)運行過程中進行的遞推的辨識方法,所應(yīng)用的是實時采集的系統(tǒng)輸入輸出數(shù)據(jù),應(yīng)用遞推算法對參數(shù)估計值進行不斷修正,以取得更為準確的參數(shù)估計值。

2.2 輔助變量法

由于最小二乘估計是非一致的、有偏差的,為了克服它的缺點,形成了一些以最小二乘法為基礎(chǔ)的辨識方法:廣義最小二乘法(GLS)、輔助變量法(IVA)和增廣矩陣法(EM),以及將一般的最小二乘法與其他方法相結(jié)合的方法[7]。輔助變量法是很有使用價值的辨識方法,尤其當噪聲是有色的,而噪聲的模型結(jié)構(gòu)又不好確定時,輔助變量法更能顯示出它的優(yōu)勢[8]。

輔助模型辨識思想(auxiliary model identification idea)是借助于系統(tǒng)的可測信息,建立一個輔助模型,用輔助模型的輸出代替系統(tǒng)的不可測變量的一種辨識方法[9]。它的基本思想是在辨識過程中設(shè)法構(gòu)造一種新的變量信號,稱這個信號變量為輔助變量。這個輔助變量的特點是它與過程誤差是不相關(guān)的,但與過程中的有用信號則是相關(guān)的。利用這個相關(guān)法的思想,可以估計出模型的參數(shù)[10]。

3 系統(tǒng)辨識工具箱的簡介

Matlab的系統(tǒng)辨識工具箱提供了進行系統(tǒng)辨識的有力工具[11]。系統(tǒng)辨識中的模型是考慮了噪聲影響的隨機模型[12]。MATLAB工具箱包括模型類和模型結(jié)構(gòu)參數(shù)的確定兩部分內(nèi)容。利用MATLAB編程環(huán)境,開發(fā)圖形界面和多種辨識模型與算法等[13]。模型類的確定主要是根據(jù)先驗知識對過程的特性進行一定程度的假設(shè),明確所要建立的模型是靜態(tài)的還是動態(tài)的,是連續(xù)的還是離散的、是線性的還是非線性的、是參數(shù)模型還是非參數(shù)模型。支持的模型類主要有:非參數(shù)模型類中的脈沖響應(yīng)模型;參數(shù)模型中的(ARX)模型、(ARMAX)模型、Box-Jenkins模型和狀態(tài)空間模型等。在模型結(jié)構(gòu)確定以后,就可以進行模型參數(shù)的辨識了,MATLAB中對模型進行參數(shù)辨識方法包括最小二乘法、誤差預(yù)報估計法、輔助變量法、幾何網(wǎng)絡(luò)法等。基于最小二乘法[14],在MATLAB仿真環(huán)境下,待辨識模型的輸入輸出數(shù)據(jù)的導(dǎo)入如圖1所示。

圖1 數(shù)據(jù)的導(dǎo)入

工具箱中提供交互式的圖形界面工具,能方便實現(xiàn)數(shù)據(jù)的預(yù)處理、模型類型的選擇和參數(shù)估計以及模型驗證和比較等功能[15]。

4 應(yīng)用實例

4.1 待辨識實驗數(shù)據(jù)

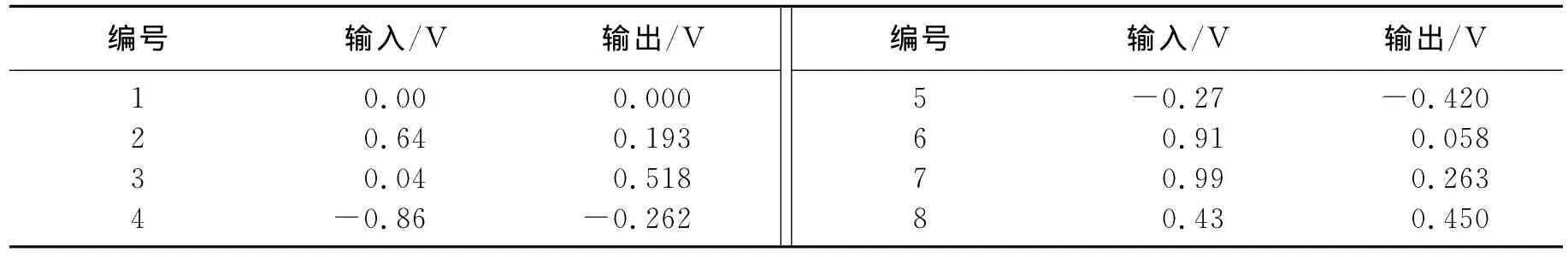

假設(shè)已知某實際系統(tǒng)在正弦信號作為輸入情況下的響應(yīng)如表1所示。

4.2 模型參數(shù)辨識

針對表1中的數(shù)據(jù)采用最小二乘法進行模型參數(shù)辨識,其中模型采用自回歸各態(tài)經(jīng)歷(ARX)模型,如圖2所示。經(jīng)過估算得到傳遞函數(shù)如圖3所示。

表1 系統(tǒng)輸入輸出數(shù)據(jù)

圖2 最小二乘法辨識參數(shù)設(shè)定

圖3 最小二乘法辨識結(jié)果

所以得到的傳遞函數(shù)為:

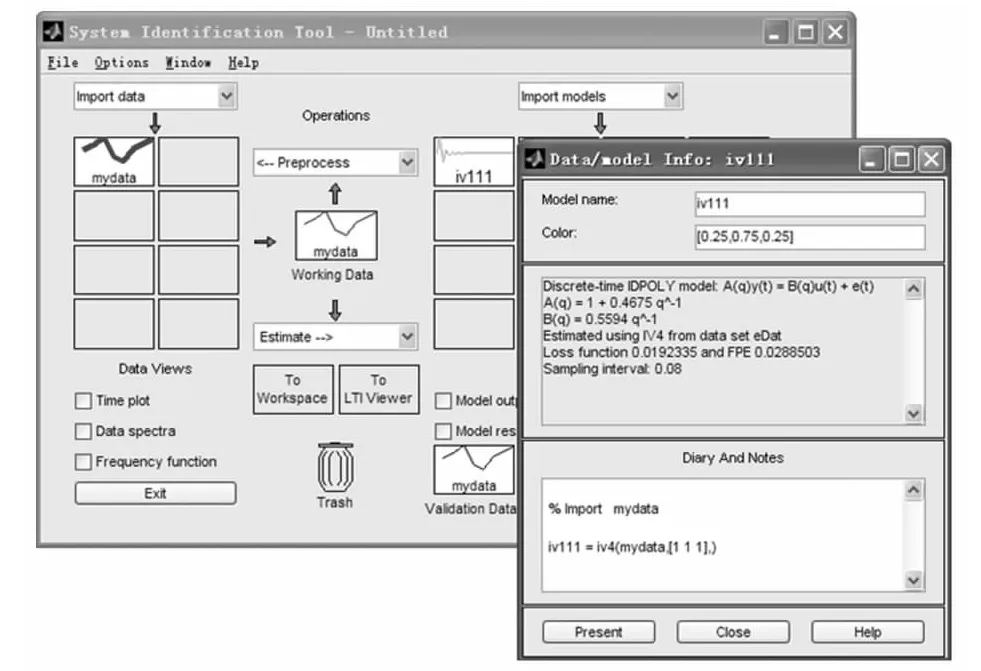

若針對表格中的數(shù)據(jù)采用近似最優(yōu)4階輔助變量法進行模型參數(shù)辨識,如圖4所示。經(jīng)過估算得到傳遞函數(shù)如圖5所示。

圖4 近似最優(yōu)4階輔助變量法辨識參數(shù)設(shè)定

圖5 近似最優(yōu)4階輔助變量法辨識結(jié)果

所以得到的傳遞函數(shù)為:

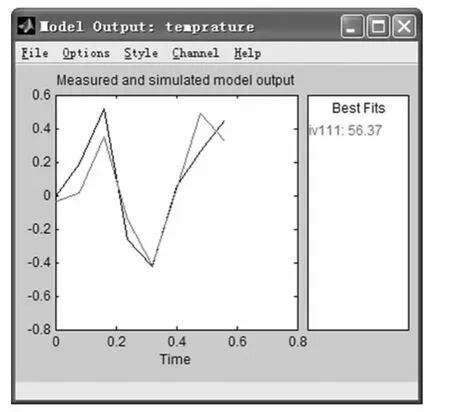

4.3 模型驗證

經(jīng)過兩種方法的辨識得到的模型還要經(jīng)過驗證來證明其正確性。對兩種模型和實驗對象采取相同的輸入信號,觀察輸出信號,如果模型輸出和實際輸出幅度擬合很好就說明模型的正確性。最小二乘法所得模型輸出和實驗對象輸出對比如圖6所示,近似最優(yōu)4階輔助變量法所得模型輸出和實驗對象輸出對比如圖7所示。

從圖6和圖7所示結(jié)果可見兩種方法所得模型和實驗對象有較好的擬合效果,較好地完成了模型的辨識。而近似最優(yōu)4階輔助變量法所得模型擬合精度高于最小二乘法所得模型。當噪聲的模型結(jié)構(gòu)不好確定時,最優(yōu)4階輔助變量法更顯示出對系統(tǒng)辨識的優(yōu)越性。而MATLAB系統(tǒng)辨識工具箱中提供了各種各樣的系統(tǒng)辨識函數(shù),為我們提供了一個可實現(xiàn)方便、快捷的系統(tǒng)建模方法。

圖6 最小二乘法辨識曲線擬合

圖7 近似最優(yōu)4階輔助變量法辨識曲線擬合

[1]郭利輝,朱勵洪.基于 MATLAB的最小二乘法系統(tǒng)辨識與仿真[J].許昌學(xué)院學(xué)報,2010,29(2):24-27.

[2]陳杰,朱琳.基于混合最小二乘支持向量機網(wǎng)絡(luò)模型的非線性系統(tǒng)辨識[J].控制理論與應(yīng)用,2010,27(3):303-309.

[3]呂秋霞,李繼容.Matlab在系統(tǒng)辨識中的應(yīng)用[J].儀器儀表用戶,2008,28(3):60-61.

[4]ZADEH L A.From circuit theory to system theory[J].Proc IRE,1962,50(5):856-865.

[5]鄭劍翔.MATLAB系統(tǒng)辨識工具箱在系統(tǒng)控制設(shè)計中的應(yīng)用[J].福州大學(xué)學(xué)報:自然科學(xué)版,2010,38(5):703-707.

[6]劉靜紈.最小二乘法在系統(tǒng)辨識中的應(yīng)用[J].北京建筑工程學(xué)院學(xué)報,2004,20(3):19-22.

[7]王琳,馬平.系統(tǒng)辨識方法綜述[J].電力情報,2011,63(4):63-66.

[8]魯照權(quán),胡焱東.具有限定記憶的輔助變量參數(shù)辨識法與仿真研究[J].系統(tǒng)仿真技術(shù),2009,5(2):105-121.

[9]丁峰.系統(tǒng)辨識(4):輔助模型辨識思想與方法[J].南京信息工程大學(xué)學(xué)報:自然科學(xué)版,2011,3(4):289-318.

[10]嚴曉久,周愛國.基于輔助變量法的系統(tǒng)參數(shù)辨識[J].計算機應(yīng)用與軟件,2004,21(7):127-129.

[11]史賢俊,廖劍.基于 MATLAB的廣義最小二乘參數(shù)辨識與仿真[J].計算機與數(shù)字工程,2009(8):173-175.

[12]鄭征,田書.基于 MATLAB的輔助變量法參數(shù)辨識與仿真[J].機床與液壓,2006(12):180-184.

[13]倪博溢,蕭德云.MATLAB環(huán)境下的系統(tǒng)辨識仿真工具箱[J].系統(tǒng)仿真學(xué)報,2006,18(6):1493-1496.

[14]李穎,林洪生.基于相對誤差的曲線最小二乘擬合[J].沈陽師范大學(xué)學(xué)報:自然科學(xué)版,2012,30(3):338-342.

[15]齊曉慧,田慶民.基于 Matlab系統(tǒng)辨識工具箱的系統(tǒng)建模[J].軟件開發(fā)與應(yīng)用,2006,25(10):88-90.