渦輪盤熱處理過程溫度場數值研究

吳 超,黃 興

(中國航發湖南動力機械研究所,湖南株洲 412002)

1 引言

渦輪盤是航空發動機的重要熱端部件,在其毛坯件熱處理過程中,溫度場變化對于渦輪盤性能有十分重要的影響。溫度分布的不均勻性會造成熱處理過程中產生殘余應力,而其變化速率又會改變微觀組織結構,影響盤件的力學性能[1-2]。為此,渦輪盤熱處理過程中傳熱及溫度場變化規律的研究日益受到重視。

針對溫度和保溫時間等對材料組織結構方面的影響已經開展了較多的研究[3-5],而隨著計算機技術的發展,數值仿真也被越來越多地應用于熱處理過程研究中。崔磊等[6]介紹了熱處理數值模擬的多場耦合理論,并針對國內外主流數值模擬軟件進行了詳細分析;余磊等[7]采用有限元分析軟件,對焊接轉子熱處理過程中殘余應力的釋放行為進行了數值研究;Dong 等[8]對焊縫熱處理殘余應力的釋放機理進行了分析。這些研究大都偏向于熱處理過程中結構應力的分析,而多場耦合分析時,溫度場計算是應力分析的基礎,準確計算溫度場十分重要。為計算熱處理的傳熱過程,通常采用三類邊界條件[9],但工藝變化如自然空冷變為強制風冷時,多采用經驗公式或依據經驗給定換熱系數的相對變化量來計算溫度場[10-12]。這種方法雖然可以滿足一般分析,但工藝流程和盤件表面幾何變化較大時,其精度也會存在一定的局限。

為提高熱處理過程中溫度場計算的精度,本文開展了流場/溫度場一體化建模方法研究,分析了渦輪盤毛坯在包含空冷、風冷、淬火等多個工藝過程下的流場變化及流場/熱耦合過程,研究了工藝流程變化對渦輪盤溫度場的影響,以及復雜工藝流程下的溫度場變化規律,可為渦輪盤熱處理過程分析及工藝改進提供參考。

2 幾何模型

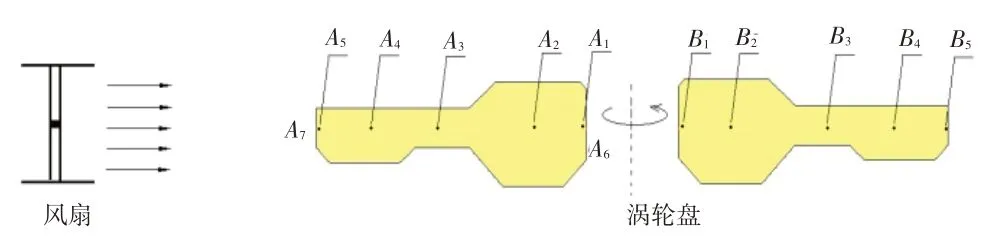

渦輪盤毛坯件為旋成體結構,其根部較厚,中間及外緣相對較薄,中心有通孔,對稱面幾何見圖1。

圖1 幾何模型及溫度特征采樣測點位置Fig.1 Geometric model and temperature sampling point locations

渦輪盤毛坯件熱處理過程分為3 個階段,包含轉運、風扇吹風冷卻(即風冷)和淬火過程。從爐中轉運過程可視為空氣中的自然冷卻(即空冷)。風冷時渦輪盤水平放置在工裝上,單風扇布置在距毛坯件中心軸2.0 m 位置,氣流沿水平方向吹掠渦輪盤,同時毛坯件以一定速度繞軸線逆時針旋轉。

為對比渦輪盤毛坯件溫度變化規律,在對稱面中心線布置溫度特征采樣測點,并依次編號(圖1中A1~A5,B1~B5)。另外,盤件內、外壁面也分別編號(圖1中A6,A7),以對比其溫度變化過程的差異。

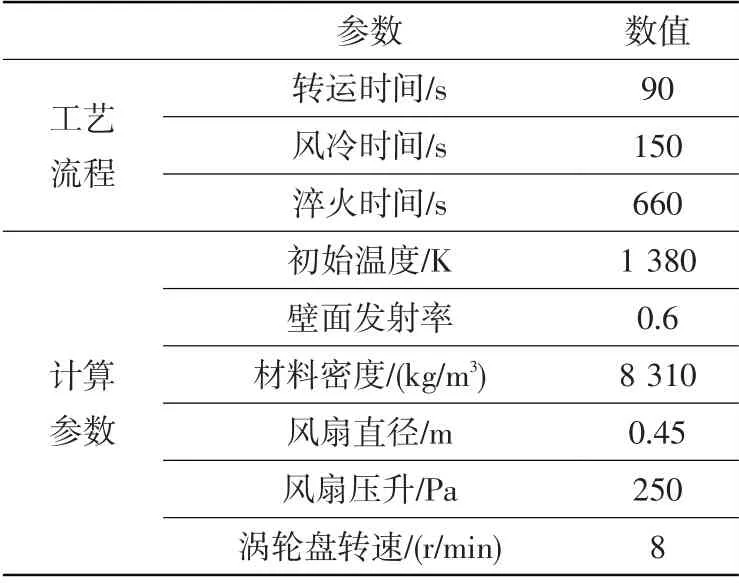

熱處理過程的工藝流程及基本計算參數見表1。此外,渦輪盤材料的比熱容和導熱率與溫度相關,淬火油的比熱容和密度也是溫度的函數,這些熱物性參數均以分段線性插值的方式在計算中考慮。

表1 熱處理過程的工藝流程及計算參數Table 1 Process flow and calculation parameters of heat treatment

3 數值模型

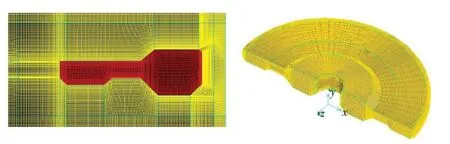

3.1 網格劃分

熱處理時高溫渦輪盤與低溫流體進行熱傳遞。針對冷卻過程,建立包含渦輪盤固體區域和空氣、淬火油等流體計算域的網格模型,固體和流體域熱量通過固體壁面耦合迭代與參數交換,無需設定換熱系數。對計算域空間進行剖分,全部生成六面體結構化網格。考慮到渦輪盤靠近表面區域溫度梯度大、流態復雜,對壁面附近的固體和流體網格均進行加密處理。計算網格共計168 萬,其中對稱面和盤件表面網格如圖2所示。

圖2 計算網格Fig.2 Computational grid

由于熱處理不同階段計算模型有所變化,為統一起見,建立一套計算網格,但邊界條件根據實際工藝變化調整。

3.2 數值模型

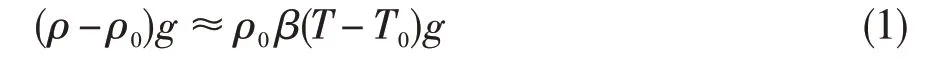

空冷自然對流計算時,采用Boussinesq 模型計算動量方程的浮力項:

式中:ρ0為參考密度,T0為操作溫度,β為氣體的熱膨脹系數。

風冷過程中,采用風扇模型模擬風扇風場。風扇被認為是由無限小且不連續的作為速度函數的壓升組成:

式中:Δp為壓升,fn為壓力跳變的多項式系數,v為垂直于風扇截面的局部流體速度。

流場控制方程為微分形式的N-S方程,包括:

另外,采用參考坐標系法模擬風冷過程中盤件旋轉運動的影響,采用離散坐標模型(DO)計算渦輪盤高溫表面的熱輻射。

基于有限體積法,采用與時間相關的耦合隱式解法求解控制方程。控制方程中的擴散項、對流項分別采用二階中心差分格式和二階迎風格式離散。

4 計算結果及分析

4.1 流場特征分析

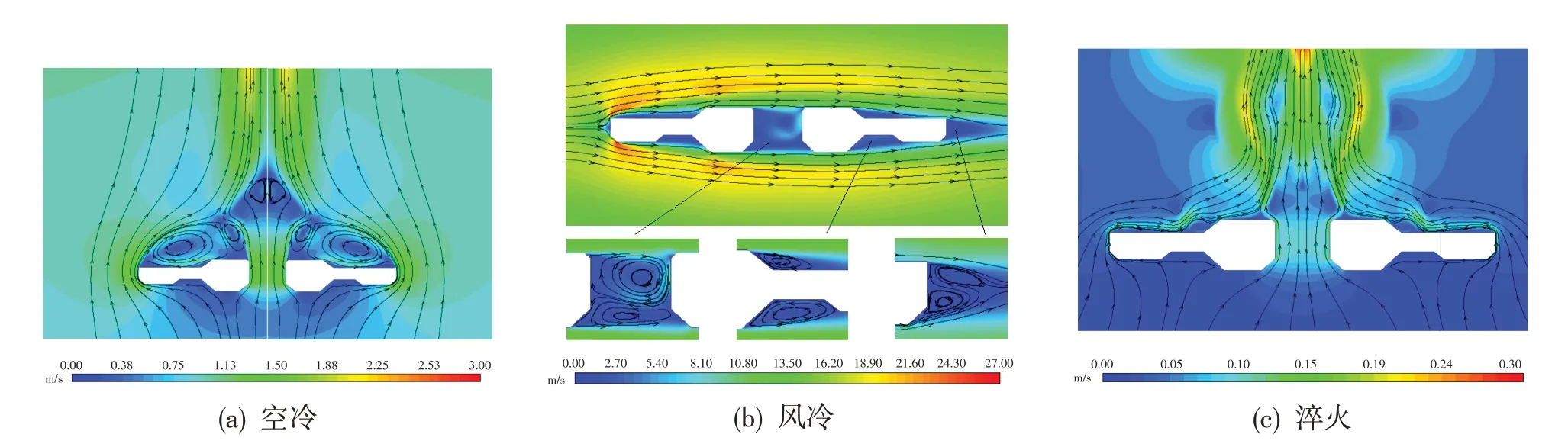

渦輪盤冷卻過程中,高溫壁面熱量除通過熱傳導和熱輻射散失外,還包含自然對流及強制對流換熱過程,流場變化對熱交換會產生較大影響。圖3給出了不同冷卻過程中渦輪盤周圍流場速度的典型分布,可見不同冷卻過程中的流場速度和流態均有較大差異。空冷過程中,高溫盤件對周圍氣流加熱,氣流密度減小從而產生了對流運動。渦輪盤底部氣流不斷受到盤件加熱,沿中心孔和繞盤件外緣上升。同時,由于中心區域流速大、壓力降低,繞過外緣的氣流向中心匯聚,并在渦輪盤上壁面局部誘導出回流區。回流區氣流在上升氣流的摩擦力剪切作用下回旋運動,自然對流時盤件周圍最大流速在2.0 m/s以內。風冷過程中,高速氣流從左側吹過渦輪盤件表面,流線在迎風面后向上、向下偏轉,繞過渦輪盤邊緣時因局部流道擴張而速度增大。在盤件表面的局部區域、中心孔區域形成低速渦流區,受高速主流的剪切產生回轉流動。在背風側,由于氣流局部突然擴張產生分離,背風區域氣流速度很低,分離區氣體受上、下壁面較高速度氣流的剪切作用而形成兩個方向相反的渦流,高速氣流經過分離區一段距離后匯合。淬火過程中的流場與空冷過程中的相似,此時最大流動速度僅約0.3 m/s,且淬火油黏性較大,繞過渦輪盤外緣的流體基本貼著上壁面向中心匯聚,上升過程中速度分布也更復雜。

上述流場速度分布是冷卻過程中的典型分布樣式,采用非定常計算得到的流場速度有一定的周期性變化,與實際散熱過程中的一致。

4.2 冷卻方式影響分析

4.2.1 風冷和空冷對比

以空冷90 s 溫度場為初始狀態,分別按照空冷和風冷150 s(即結束時刻240 s)計算盤件溫度變化,研究兩種工藝對溫度場的影響。

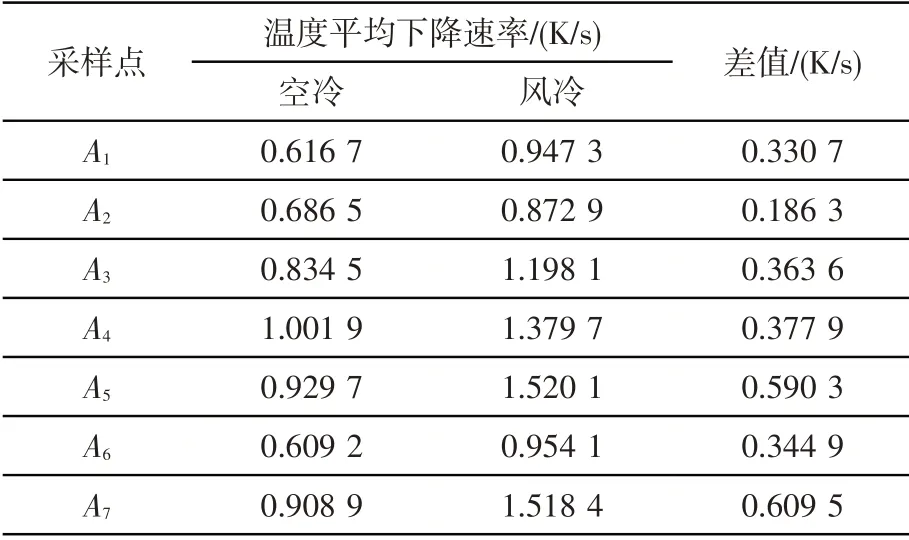

表2 給出了兩種冷卻方式下采樣點150 s 內的溫度平均下降速率。可見,A1和A6點溫度下降很慢,這是由于熱處理初始時刻盤件表面溫度高,散熱以熱輻射為主,這兩個采樣位置接近內壁面,難以向外部環境輻射熱量,而通過周圍空氣對流散熱效率較低所致。A2點為毛坯件幾何厚度最大處,溫度下降速率也較慢。A3~A5點結構厚度較小,溫度下降速率相對較快。從空冷和風冷的對比看,風冷時因盤件表面對流換熱強度增大,不同采樣點溫度下降速率均高于空冷情況。特別是風冷時中心孔氣流在外部高速氣流剪切下運動(圖3(b)),增加了內孔處的換熱系數,A1點溫度下降速率明顯提高。采樣點越靠近盤件外緣,由于對流換熱系數增加且結構尺度較小,其溫度下降速率越高,A5點風冷溫度下降高達228.01 K。從兩個方案的溫度下降值差值也可看到,A7點溫度下降速率差異最大,而A2點差異最小。

表2 風冷和空冷采樣點溫度平均下降速率對比Table 2 Comparison of average temperature drop rates of air cooling and wind cooling

圖3 不同冷卻過程中渦輪盤周圍流場速度Fig.3 Flow field velocity around turbine disk during different cooling processes

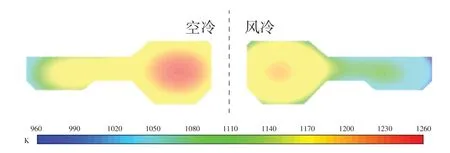

圖4 對比了240 s 時風冷和空冷的盤件截面溫度分布。可以看到,與表2 中采樣點反映的規律相同,風冷時渦輪盤溫度明顯比空冷時的低,且在輪盤外緣結構厚度較薄位置,尤其是靠近外壁面處溫度更低。風冷時整個截面的溫度梯度也比空冷時大。

圖4 兩種工況240 s時渦輪盤對稱面溫度分布Fig.4 Temperature distribution of symmetrical surface of turbine disk under two conditions for 240 s

4.2.2 盤件旋轉影響

分別針對盤件固定和繞中心軸旋轉(轉速8 r/min)兩種方案,仍以90 s 空冷后的溫度分布作為初值,計算風冷150 s(即結束時刻240 s)的溫度場。

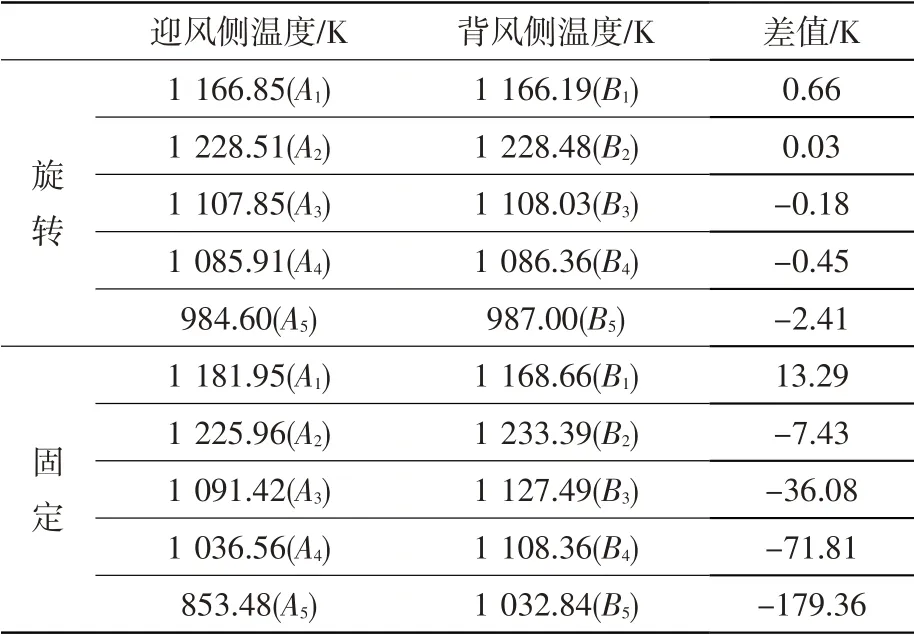

從表3 中的采樣點溫度看,盤件繞中心軸旋轉時,兩側相對位置采樣點溫度基本一致,最大溫差在2.5 K以內。渦輪盤固定時,兩側相對位置采樣點溫度差異較明顯。如迎風側采樣點A5與背風側采樣點B1之間的溫差高達179.36 K。此外,B1點的溫度反而比A1點的低,這是由于中心孔渦流區在靠近B1點位置流速大、局部換熱效率高所致(圖3)。

表3 渦輪盤旋轉和固定時采樣點溫度對比Table 3 temperature comparison of sampling points for rotating and fixed turbine disk

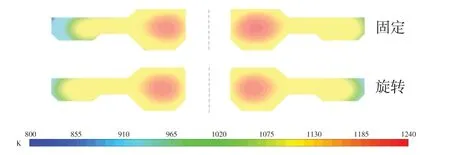

圖5對比了兩種冷卻方式下渦輪盤截面的溫度分布。顯然,盤件旋轉時兩側截面溫度分布接近,而盤件固定時迎風側(左側)靠近外緣的溫度明顯低于背風側(右側),迎風側溫度梯度也顯著增加。

圖5 兩種工況240 s時渦輪盤對稱面的溫度分布Fig.5 temperature distribution of symmetrical surface of turbine disk under two conditions for 240 s

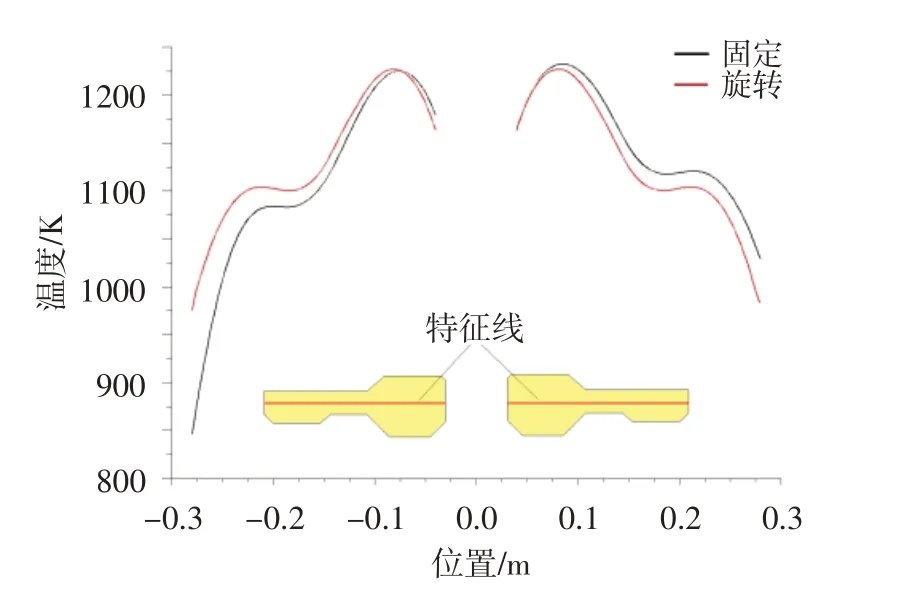

對應于溫度分布,圖6 給出了沿中心特征線的溫度變化。可以看出,盤件內、外壁面附近溫度梯度較大。盤件旋轉時左右兩側曲線基本對稱,而盤件固定時右側溫度高于旋轉工況,左側溫度低于旋轉工況,且越靠近外緣差異越明顯。通過盤件的旋轉可以提高渦輪盤冷卻過程中截面溫度的一致性。

圖6 兩種工況240 s時沿中心特征線溫度Fig.6 Temperature along the central characteristic line under two conditions for 240 s

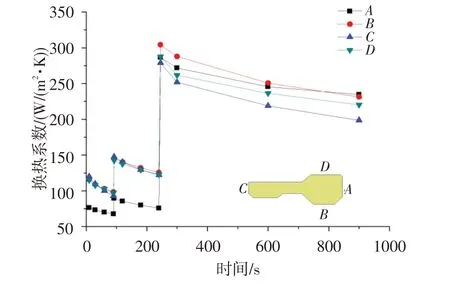

4.3 冷卻過程分析

針對渦輪盤毛坯件熱處理的3個工藝過程開展仿真分析。圖7給出了直接由流場和溫度場耦合計算得到的4個特征表面的換熱系數。從曲線變化看,換熱系數根據工藝流程分為了3個階段。空冷階段換熱系數最小,風冷時有所增強,淬火時最大,且每個階段內換熱系數均隨時間呈下降趨勢。在空冷和風冷階段,B、C和D截面換熱系數差異不大,這是由于此時盤件表面溫度高,熱量主要以熱輻射的方式向外散失,對流換熱損失的熱量比例較小;A截面換熱系數明顯較小,其原因是A截面位于中心孔處,難以向環境輻射熱量。淬火階段,不同特征面之間流態差異,以及壁面本身與淬火油之間溫差,對換熱系數都會有影響。此時A截面處于通流狀態,其換熱系數也較高。隨著時間的增加,換熱系數不斷減小,且盤件表面溫度下降后,總換熱量也會顯著降低。

圖7 換熱系數隨時間的變化Fig.7 Variation of heat transfer coefficient with time

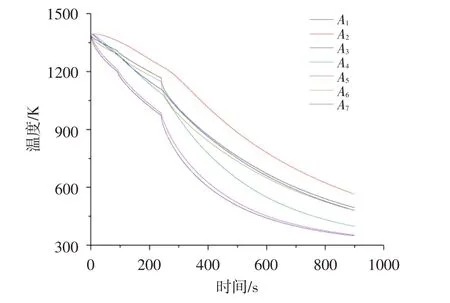

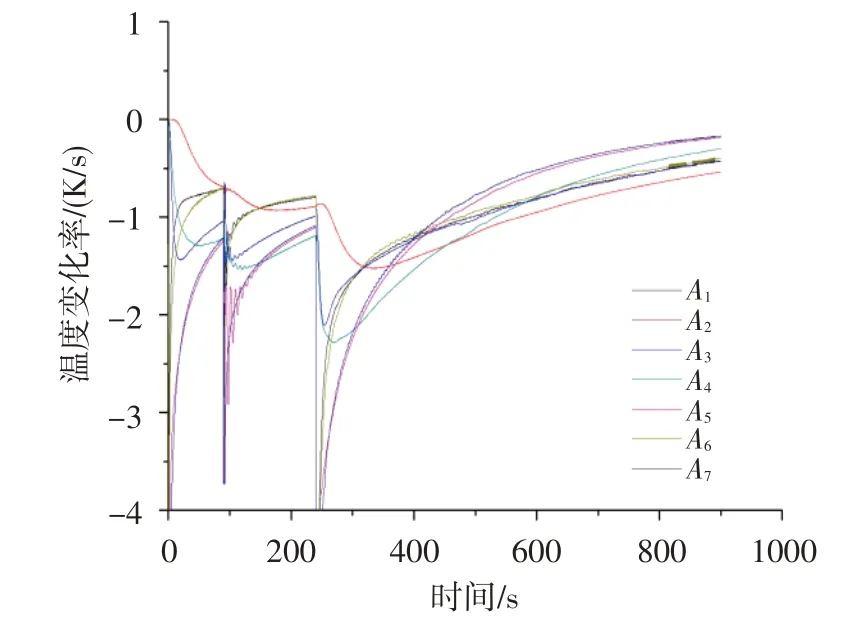

圖8 和圖9 分別給出了熱處理過程中采樣點溫度及其下降速率隨時間的變化。可見,根據工藝過程不同,曲線均明顯分為三個階段。整個熱處理過程中A2點的溫度比其他采樣點的高,A5和A7點的溫度則顯著低于其他采樣點。900 s時,A5和A7點的溫度降低到350 K左右,曲線變化速率已很小,而A2點的溫度還有約600 K,仍然有較大的下降速率。總體而言,熱處理開始時各采樣點的溫差較小,但隨著時間的增加不同采樣點的溫度均有差異,表明整個過程中均存在一定的溫度梯度。

圖8 采樣點溫度隨時間的變化Fig.8 Variation of temperature at sampling point with time

圖9 采樣點溫度下降速率隨時間的變化Fig.9 Variation of temperature drop rate at sampling point with time

圖9中溫度下降速率的階段性十分明顯。當冷卻方式轉換時,除A2點外的采樣點溫度下降速率均有較明顯的增加,尤其是淬火過程中換熱系數高,淬火開始時溫度下降速率最大,之后曲線逐漸轉平。這與圖7的換熱系數變化相對應。隨著換熱系數的減小和壁面溫度的降低,總的散熱量減小,溫度下降速率也降低。A2點溫度在初始時刻因傳熱的穩定狀態還未建立而基本不變,直至盤根區域建立一定溫度梯度后才逐漸下降。而且外部冷卻方式變化對A2點的影響相對較小,其溫度下降速率曲線沒有產生跳動。此外,A5、A7點分別為外緣特征點和壁面,風冷過程中盤件以一定的速度轉動,采樣點會周期性地在迎風側和背風側之間轉換,因此換熱量也會產生波動,其溫度下降速率在周期性波動中逐漸減小,這與理論分析相吻合。

5 結論

(1) 熱處理過程溫度場變化與流場相互耦合,不同工藝階段冷卻方式不同,流場參數分布和流動特征也有較大差異。

(2) 相對于空氣自然冷卻過程,采用風扇強制冷卻能顯著增加對流換熱的強度,提高換熱效率,但也會增加盤件的溫度梯度。

(3) 風冷過程中,采用旋轉渦輪盤的方法,可以在單風扇非對稱流場中有效增加盤件截面溫度的一致性。本文研究的渦輪盤以8 r/min 的轉速旋轉即可實現較好的溫度一致性。

(4) 不同工藝階段,盤件不同區域溫度下降速率不同,根據位置變化呈現出一定的數值差異。

(5) 基于流場/溫度場的一體化建模和仿真,能反映熱處理過程中的溫度場變化規律以及其中的非定常效應,根據流場與固體域溫度場耦合關系計算不同表面換熱系數,避免了采用經驗公式給定熱分析邊界條件可能帶來的誤差,可為復雜結構熱處理溫度場分析及工藝改進提供參考。