熔鹽線性菲涅爾式集熱器的熱損失分析

文 龍

(中國電建集團西北勘測設計研究院有限公司,陜西 西安 710065)

線性菲涅爾式的名稱源于19世紀法國物理學家奧古斯汀-讓·菲涅爾,菲涅爾發現大透鏡在被分成小塊后,能實現相同的聚焦效果[1]。后來人們將利用這種方法得到的光學元件都冠以菲涅爾的名字。20世紀60年代,太陽能利用先驅Giorgio Francia將菲涅爾透鏡原理應用到太陽能反射聚光上,在意大利熱那亞制作了一個太陽光聚集系統并將這種技術稱為線性菲涅爾反射聚光技術(Linear Fresnel Reflector,LFR)[2]。時至今日,線性菲涅爾式聚光集熱技術已經被廣泛用在了光熱發電領域。與光熱發電中的塔式、槽式聚光集熱系統相比,線性菲涅爾式聚光集熱系統雖然效率較低,但其具有結構簡單、土地使用率高、抗風能力強、建設周期短、成本低、運行維護方便等一系列優點[3-4],近幾年已經在多個兆瓦級以上的光熱電站中得到應用。

線性菲涅爾式聚光集熱系統采用的是線聚焦的方式,布置于同一平面的一次反射鏡首先將太陽光聚焦到二維復合拋物面反射鏡(Compound Parabolic Collector,CPC)[5]內,隨后CPC將射入的太陽光匯聚到位于焦線位置的真空集熱管上,真空集熱管吸收聚焦后的太陽輻射能,用以加熱內部的吸熱工質[6-7]。對于線性菲涅爾式聚光集熱系統來說,其集熱性能的優劣直接關系到吸熱工質可獲得能量的多少,進而影響到整個系統效率的高低。本文利用能量守恒原理,首先建立了線性菲涅爾式集熱器的傳熱數學模型,隨后采用自行編制的計算程序對現階段常用的熔鹽線性菲涅爾式集熱器的熱損失進行了計算分析。

1 傳熱模型

線性菲涅爾式集熱器主要由一次反射鏡、CPC、真空集熱管等組成。本文主要對線性菲涅爾式集熱器的熱損失進行研究,而集熱器的熱損失主要發生在真空集熱管上,因此選擇真空集熱管為主要研究對象,真空集熱管由玻璃外管、真空層和金屬內管組成。為了便于分析整個傳熱過程,進行如下簡化和假設:忽略金屬管、玻璃管沿圓周溫度分布的不均勻;忽略玻璃管厚度及沿厚度方向上的溫度差異;與外界的輻射換熱只考慮玻璃管外壁面與天空的輻射換熱;由于內、外管間抽成真空,所以內、外管間的對流和導熱可以忽略不計。

1.1 傳熱模型

基于上述假設,建立線性菲涅爾式集熱器的傳熱模型,如圖1所示。

依據圖1傳熱模型,線性菲涅爾式集熱器各部分的能量守恒方程如下:

圖1 傳熱模型

(1)玻璃管外表面:

(2)金屬管外表面:

(3)金屬管內:

式中:qDNI為輸入到真空集熱管表面的熱流密度,W·m-2;Ag為玻璃管表面積,m2;αg、τg分別為玻璃管吸收率、透過率;QR,rg為金屬管與玻璃管之間的輻射換熱,W;QR,sg為環境與玻璃管之間的輻射換熱,W;Qc,ag為空氣與玻璃管之間的對流換熱,W;αr為金屬管吸收率;Qk,r為金屬管導熱,W;qm為吸熱工質質量流量,kg·s-1;Cp為吸熱工質比熱容,J·kg-1·K-1;Ti、To分別為吸熱工質進、出口溫度,K。

那么線性菲涅爾式集熱器的熱損失Qloss為:

1.2 主要參數計算

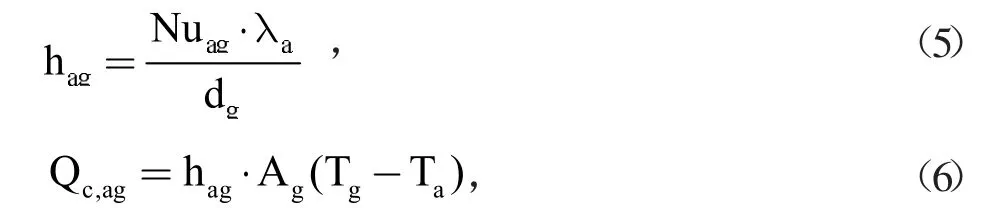

(1)玻璃管與環境空氣之間的對流換熱:

式中:hag為對流換熱系數,W·m-2·K-1;Nuag為努賽爾數[8];λa為空氣的導熱系數,W·m-1·K-1;dg為玻璃管外徑,m;Tg、Ta分別為玻璃管壁溫、環境溫度,K。

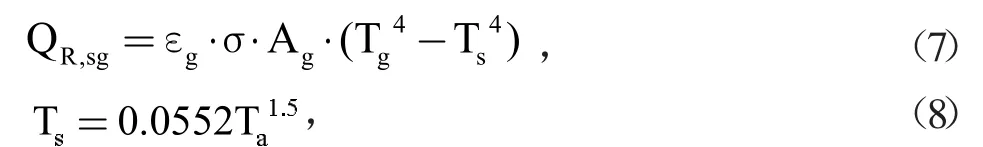

(2)玻璃管與環境之間的輻射換熱:

式中:σ為斯特藩-波爾茲曼常數,σ=5.67×10-8W·m-2·K-4;εg為真空玻璃管發射率;Ts為天空溫度,K。

(3)玻璃管與金屬管之間的輻射換熱:

式中:Tr為金屬管外壁溫度,K;εr為金屬管發射率;Ar為金屬管外表面積,m2。

本文采用C語言對建立的傳熱模型進行了程序化,通過循環迭代最終可以計算得出線性菲涅爾式集熱器的熱損失等相關參數。

2 集熱回路及運行模式

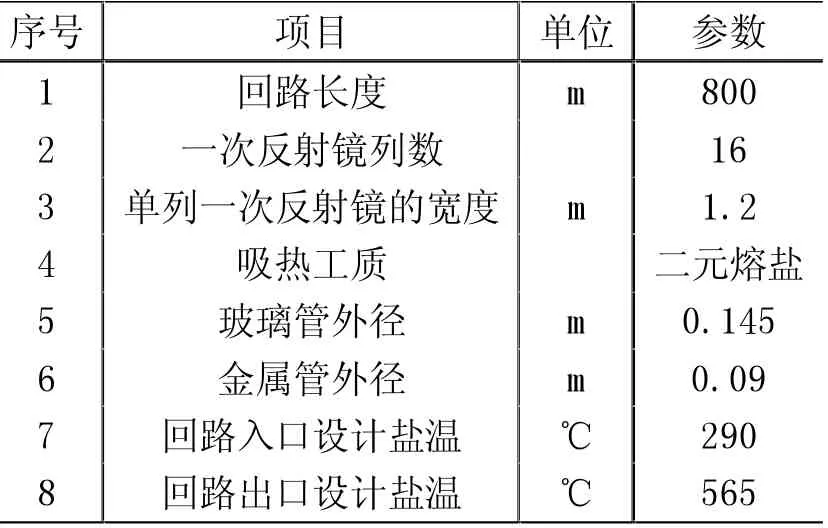

本文選取的研究系統是現階段主流的熔鹽線性菲涅爾式聚光集熱系統,由于該系統一般由多個相同的集熱回路組成,因此本文只選擇一個回路作為研究對象。熔鹽線性菲涅爾式集熱回路的主要參數如表1所示:

表1 熔鹽線性菲涅爾式集熱回路主要參數表

熔鹽線性菲涅爾式聚光集熱系統在白天集熱工作模式時,二元熔鹽從冷熔鹽罐流入系統總管,隨后分別流入各集熱回路,在回路中吸熱升溫后,流回到熱熔鹽罐。

3 計算結果及分析

本文采用自行編制的計算程序,針對DNI(太陽法向直接輻射)變化和熔鹽流速變化兩種情況,分別計算了熔鹽線性菲涅爾式集熱回路在白天集熱工作模式下的熱損失及出口熔鹽溫度。計算過程中,環境溫度、風速、進口熔鹽溫度保持不變,分別為20℃、2.5m/s、290℃。

3.1 DNI變化時的計算結果

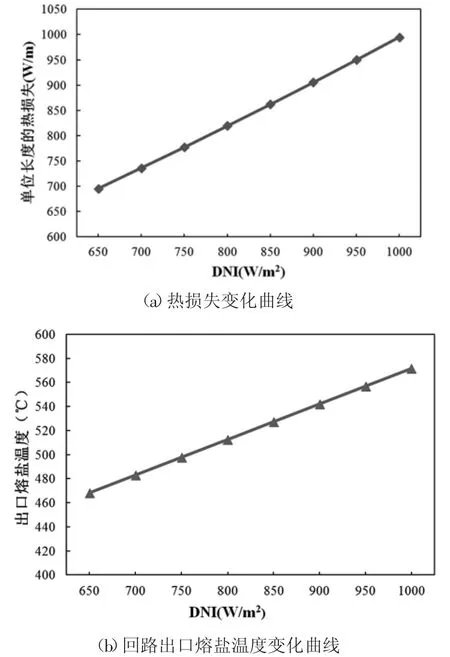

DNI變化會引起集熱管表面的熱流密度發生變化。本文將真空集熱管內的熔鹽流速固定為1m/s,分別計算得出了DNI由650W/m2逐步增加到1000W/m2時單位長度下的集熱管熱損失以及回路出口熔鹽溫度,如圖2所示。

圖2 DNI變化時的計算結果

由以上計算結果不難看出,在其他條件保持不變時,單位長度下的集熱管熱損失、回路出口熔鹽溫度隨著DNI的增長呈現出近乎線性增長的趨勢。在DNI為650W/m2時,單位長度下的集熱管熱損失、回路出口熔鹽溫度分別只有695.2W/m、468.3℃;而當DNI增長到1000W/m2時,以上兩者分別增長至994.6W/m、571.7℃。這主要是由于DNI升高會使集熱管表面接收的能量增多,那么集熱管和熔鹽吸收的熱量也將隨之增加,進而提高了集熱管和熔鹽的整體溫度,由此產生的集熱管與外界環境間的輻射和對流換熱也將增大。

熔鹽線性菲涅爾式聚光集熱系統在運行過程中DNI會隨時發生變化,如果不對系統進行調節,那么就會出現熱損失過大、出口熔鹽溫度不滿足要求等情況。因此,針對DNI的變化需要采取有效的手段(如調節熔鹽流速、適當散焦等)來保證系統的安全、穩定運行。

3.2 熔鹽流速變化時的計算結果

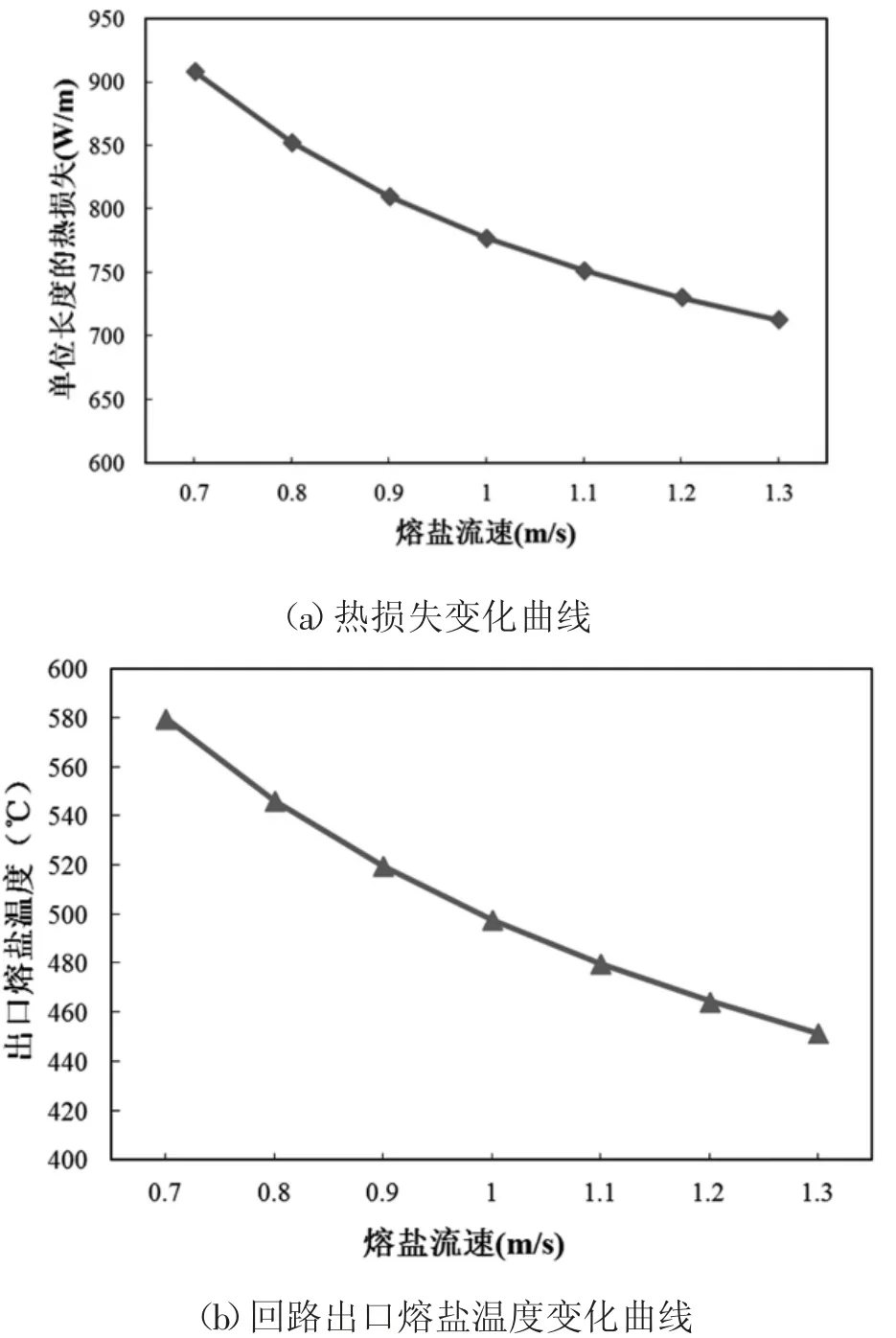

本文將DNI固定為750W/m2,分別計算得出了熔鹽流速從0.7m/s逐步增加到1.3m/s時單位長度下的集熱管熱損失以及回路出口熔鹽溫度,如圖3所示。

從圖3可以看出,隨著熔鹽流速的增加,單位長度下的集熱管熱損失、回路出口熔鹽溫度都將下降。具體來看,單位長度下的集熱管熱損失從908.7W/m下降至712.5W/m,回路出口熔鹽溫度從579.9℃下降至451.5℃。從實際物理過程來分析,熔鹽在集熱管內流速越快,其受熱升溫的時間就越短,因此在其他條件保持不變時,熔鹽流速越快,回路出口熔鹽溫度就越低,這意味著集熱管內熔鹽溫度將整體降低,相應的集熱管溫度也將整體降低,進而會使集熱管與外界環境間的輻射和對流換熱有所降低。

圖3 熔鹽流速變化時的計算結果

基于以上分析,調節熔鹽流速可以作為保證系統正常運行的有效手段之一,但熔鹽流速的調節有一定的范圍,過低的熔鹽流速會使熔鹽溫度過高而發生分解,過高的熔鹽流速會增加泵的功耗和揚程。

4 結束語

本文采用自編程序對熔鹽線性菲涅爾式集熱回路在白天集熱工作模式下的熱損失等參數進行了計算分析,結果表明:在白天集熱工作模式下,集熱器的熱損失和回路出口熔鹽溫度隨著DNI的增加而升高,隨著熔鹽流速的增加而降低。因此,熔鹽線性菲涅爾式聚光集熱系統在白天運行的過程中,要時刻關注DNI的變化,同時需要采取各種有效手段(如調節熔鹽流速、一次反射鏡適當散焦等)來維持系統的穩定運行。