基于機(jī)器人的純電動(dòng)車高壓電池裝配工藝研究

沈陽(yáng)

(華晨寶馬汽車有限公司,沈陽(yáng) 110044)

0 引言

在經(jīng)歷了大約10 a的緩慢發(fā)展之后,電動(dòng)汽車作為國(guó)家戰(zhàn)略被提上日程,將成為汽車市場(chǎng)的主流產(chǎn)品。國(guó)務(wù)院關(guān)于新能源汽車產(chǎn)業(yè)發(fā)展規(guī)劃定如下目標(biāo):到2025年,我國(guó)新能源汽車市場(chǎng)競(jìng)爭(zhēng)力明顯增強(qiáng),新能源汽車新車銷售量達(dá)到20%左右[1]。電動(dòng)汽車技術(shù)作為新時(shí)代快速興起的一項(xiàng)新型技術(shù),它集合了多種技術(shù),其中有現(xiàn)代電子計(jì)算機(jī)技術(shù)、機(jī)械制造技術(shù)、新型動(dòng)力設(shè)備技術(shù)等[2]。電動(dòng)汽車行業(yè)其發(fā)展目的是做到產(chǎn)業(yè)化、智能化。

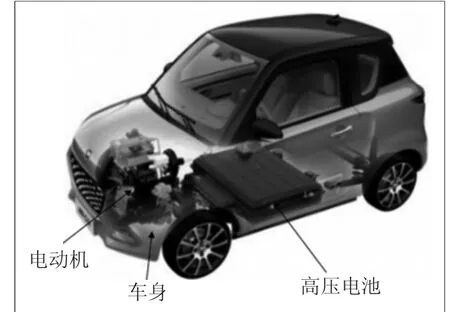

純電動(dòng)的核心部件主要由電池、電動(dòng)機(jī)、驅(qū)動(dòng)半軸和充電口及附屬部件組成,如圖1所示。其中高壓電池作為電動(dòng)車的核心部件,其發(fā)展及研發(fā)是制約各大電動(dòng)車廠的瓶頸[3]。而在總裝廠,如何把高壓電池和車身合裝在一起,其工藝的有效性和穩(wěn)定性尤為重要。

圖1 純電動(dòng)車的結(jié)構(gòu)

本文創(chuàng)新地提出:利用智能安全機(jī)器人帶動(dòng)數(shù)字化螺栓擰緊機(jī),來(lái)實(shí)現(xiàn)高壓電池的精確安裝。通過(guò)PLC實(shí)現(xiàn)邏輯控制,并實(shí)時(shí)監(jiān)控安裝打緊結(jié)果,連入質(zhì)量監(jiān)控系統(tǒng),可以保證裝配工藝的穩(wěn)定性、自動(dòng)化和高效性。

1 高壓電池裝配工藝

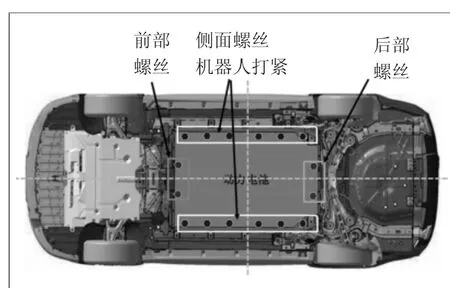

純電動(dòng)車由高壓電池提供能量,電動(dòng)機(jī)把電能轉(zhuǎn)化為機(jī)械能,通過(guò)驅(qū)動(dòng)半軸傳遞到車輛輪胎進(jìn)而使車輛行進(jìn)。高壓電池的裝配工藝如圖2所示,一般為3步:1)高壓電池舉升至裝配位,先打緊側(cè)面螺絲,使電池與車身固定在一起。2)打緊前部螺絲和后部螺絲一般位助力臂打緊3)舉升設(shè)備回位,并連接相應(yīng)高壓線。其中第一步尤為重要,因?yàn)樵诖蚓o過(guò)程中,要配合車身吊具位置,高壓電池由于質(zhì)量重、體積大,傳統(tǒng)工藝中,其與車身裝配及螺絲打緊主要使用大型設(shè)備連接多把擰緊槍同步打緊,效率低下且打緊結(jié)果不穩(wěn)定。

圖2 純電動(dòng)車電池裝配

為解決側(cè)面螺絲的關(guān)鍵打緊穩(wěn)定性問(wèn)題,提出使用安全機(jī)器人來(lái)實(shí)現(xiàn)此工藝需求,以提升生產(chǎn)效率。

2 機(jī)器人和螺栓自動(dòng)擰緊機(jī)

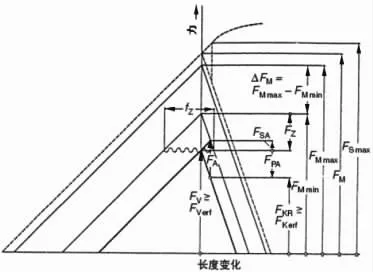

在機(jī)械行業(yè)的裝配過(guò)程中,螺紋連接是最為傳統(tǒng)的連接方式。目前業(yè)界使用的是德國(guó)工程師協(xié)會(huì)發(fā)布的VDI2230標(biāo)準(zhǔn),如圖3所示。其中高負(fù)荷連接的系統(tǒng)計(jì)算方法是研制數(shù)字化螺栓擰緊機(jī)的依據(jù)[4]。

圖3 高負(fù)荷連接的計(jì)算標(biāo)準(zhǔn)

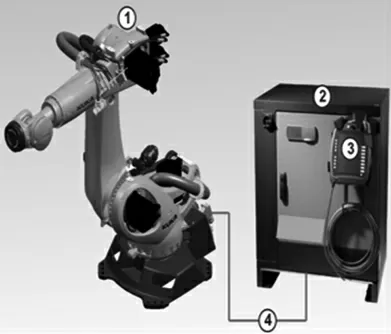

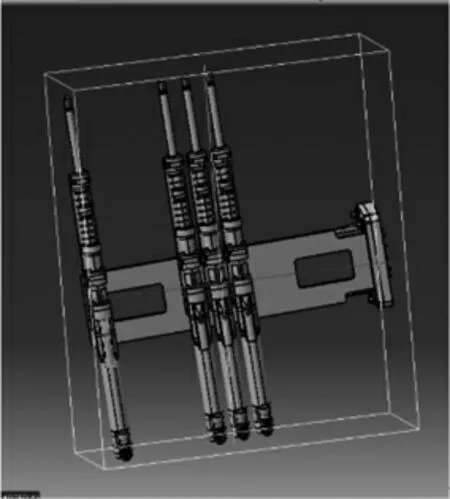

在螺栓的擰緊過(guò)程中,工具制造商追求的目標(biāo)是有效地控制擰緊,并使擰緊達(dá)到最佳狀態(tài)。本文采用的是高精度轉(zhuǎn)矩控制螺栓自動(dòng)擰緊機(jī),其主要結(jié)構(gòu)如圖4所示,由控制器、線纜和擰緊軸組成,具有數(shù)字通信功能,可與上位PLC通信;內(nèi)置芯片,內(nèi)部可設(shè)置及修改打緊參數(shù);擰緊軸配置高性能電動(dòng)機(jī)和慣量剎車。

圖4 螺栓自動(dòng)擰緊機(jī)組成

3 機(jī)器人運(yùn)動(dòng)仿真

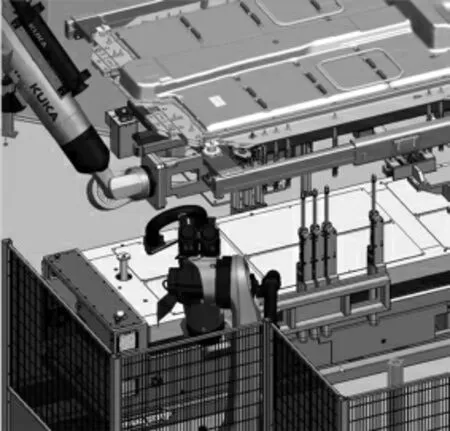

Tecnomatix的Process Simulate軟件提供了一個(gè)集機(jī)器人和自動(dòng)設(shè)備規(guī)劃及驗(yàn)證為一體的虛擬環(huán)境,能夠模擬安全機(jī)器人在真實(shí)環(huán)境中的工作情況,安全機(jī)器人主要組成部分如圖5 所示,是智能化工廠實(shí)現(xiàn)的重要方法,可大幅提高機(jī)器人離線編程效率和質(zhì)量,減少現(xiàn)場(chǎng)環(huán)境調(diào)試的時(shí)間。

圖5 安全機(jī)器人主要組成部分

3.1 模型導(dǎo)入

在做離線仿真之前,首先需要把各個(gè)部件由三維模型導(dǎo)入到Process Simulate的環(huán)境中,圖6所示為螺栓自動(dòng)擰緊機(jī)及固定架的三維數(shù)模,與高壓電池、安全機(jī)器人、托盤、圍欄等一起導(dǎo)入到Process Simulate中(如圖7),并按照車間布局圖裝配到理論位置。

圖6 螺栓自動(dòng)擰緊機(jī)及固定底座三維數(shù)模

圖7 仿真環(huán)境模型

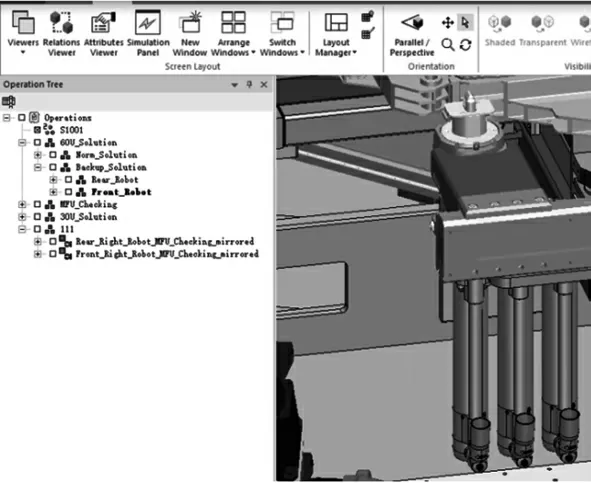

3.2 離線軌跡

模型導(dǎo)入并組裝完成后,首先定義出工具坐標(biāo),即數(shù)字化擰緊槍的工作位置。為調(diào)試方便,選取數(shù)字化擰緊槍前端中心點(diǎn)位置,其次定義一固定位置為虛擬編程的基坐標(biāo)系,然后基于螺栓最終打緊位置,定義出中間點(diǎn)位置及目標(biāo)點(diǎn)位置,選取合適的逼近方式,生成初始離線軌跡程序,如圖8所示。

圖8 離線軌跡程序

4 安全設(shè)計(jì)及PLC編程

4.1 安全設(shè)計(jì)

在生產(chǎn)區(qū)域,員工的安全是第一要素。因此在高壓電池機(jī)器人工位,選取的機(jī)器人都是安全機(jī)器人。

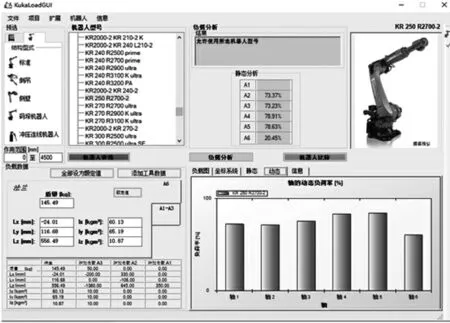

在確定初始離線軌跡及無(wú)干涉情況后,意味著設(shè)計(jì)方案已經(jīng)得到論證,這時(shí)需要檢查機(jī)器人負(fù)載分布。如圖9所示,把數(shù)字化擰緊槍及固定架載荷輸入至機(jī)器人負(fù)荷檢查軟件中,就可以計(jì)算出對(duì)六軸機(jī)器人每個(gè)軸的負(fù)荷狀態(tài)。從計(jì)算結(jié)果可以看出,全部低于額定負(fù)荷,滿足現(xiàn)場(chǎng)需求。

圖9 機(jī)器人負(fù)載驗(yàn)證

然后設(shè)定機(jī)器人安全區(qū),對(duì)于工具端設(shè)置安全球,把機(jī)器人工具包絡(luò)進(jìn)去(如圖10),同時(shí)設(shè)置安全工作區(qū)(如圖11),并設(shè)置激活條件,如果員工進(jìn)入工作區(qū)工作,就會(huì)發(fā)送信號(hào)給機(jī)器人,即使機(jī)器人的工作步序里需要進(jìn)入此工作區(qū),也需要在此區(qū)域外等待,直到員工釋放此區(qū)域,機(jī)器人才可進(jìn)入,以達(dá)到保護(hù)操作者的目的。

圖10 工具端包絡(luò)安全球

圖11 機(jī)器人工作區(qū)

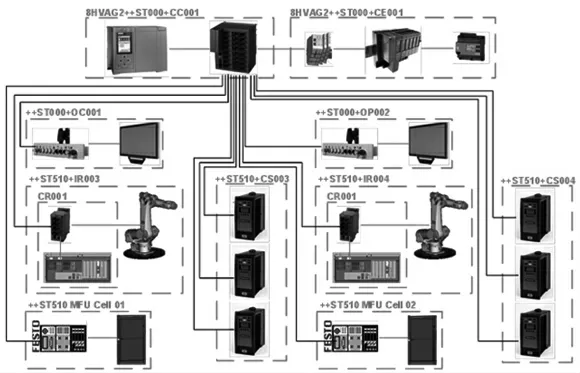

4.2 PLC編程

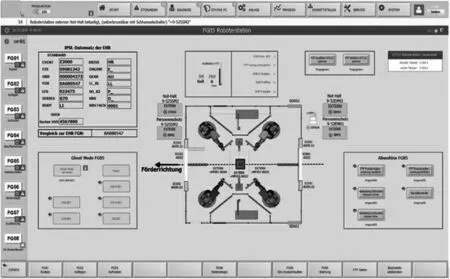

根據(jù)工藝過(guò)程描述、失效模式分析、備用方案過(guò)程,電氣PLC人員開始進(jìn)行電氣設(shè)計(jì),確定各功能組件后,進(jìn)行硬件組態(tài),(如圖12),機(jī)器人和數(shù)字化擰緊槍都是其執(zhí)行單元。然會(huì)定義變量,在西門子TIA軟件里利用標(biāo)準(zhǔn)模塊進(jìn)行邏輯編程,最后生成人機(jī)交互界面,如圖13所示。在這中間會(huì)進(jìn)入虛擬環(huán)境,虛擬調(diào)試各個(gè)工作狀態(tài)及安全信號(hào),確保無(wú)誤后下載到現(xiàn)場(chǎng)PLC工控機(jī)中。

圖12 PLC硬件組態(tài)

圖13 人機(jī)交互界面

在打緊過(guò)程中,如果螺栓數(shù)字化自動(dòng)擰緊工具監(jiān)控到任何轉(zhuǎn)矩異常或衰減,就會(huì)報(bào)錯(cuò),錯(cuò)誤信息及位置信號(hào)同時(shí)發(fā)送給PLC及生產(chǎn)質(zhì)量監(jiān)控系統(tǒng)。此生產(chǎn)監(jiān)控系統(tǒng)是實(shí)時(shí)監(jiān)控的,員工收到提示后到人機(jī)監(jiān)控界面上查找,進(jìn)行質(zhì)量分析并查找故障原因。

5 結(jié)論

1)創(chuàng)新地提出了利用機(jī)器人帶動(dòng)數(shù)字化螺栓擰緊機(jī),來(lái)實(shí)現(xiàn)高壓電池的精確裝配。進(jìn)行了機(jī)器人運(yùn)動(dòng)仿真及虛擬碰撞測(cè)試,定義了安全工具及安全區(qū),在虛擬環(huán)境實(shí)現(xiàn)了軌跡優(yōu)化和機(jī)器人程序輸出。

2)數(shù)字化螺栓自動(dòng)擰緊機(jī)機(jī)器人程序與PLC互聯(lián),并與生產(chǎn)監(jiān)控系統(tǒng)互聯(lián),真正做到了智能化和數(shù)據(jù)化生產(chǎn),大大縮短了現(xiàn)場(chǎng)人員的操作時(shí)間,提高了高壓電池的裝配工藝的準(zhǔn)確性和穩(wěn)定性。