FANUC數控系統對中功能第二屏

常州技師學院 吳辰晨

為保證FANUC數控系統常規對中的準確性并提高FANUC數控系統常規對中時操作的便捷,采用了數控第二屏來實現FANUC數控系統的自動對中功能。本文主要對數控第二屏的工作原理、通信參數設置、FANUC常規對中進行闡述,并利用自編軟件對自動對中功能進行調試。

在FANUC數控機床操作中,校對待加工零件的中心位置時過程繁瑣,需操作人員對零件四周的機械位置分別進行記錄并運算,并將運算結果輸入到相應的坐標系中。

FANUC數控系統對中功能第二屏的應用有效保證了常規對中時數值的準確性,提高了常規對中時操作的便捷。通過高速網線的連接,實現FANUC數控設備與工業第二屏的互聯互通。第二屏可以實現FANUC數控系統主屏幕所不能顯示的功能,通過互聯互通實現FANUC數控系統的數據轉換,保證了數據的一致性和時效性。操作簡單方便,省去操作人員記錄、計算、輸入的時間,保證了對中的正確性。后期通過軟件編程可實現更多功能的數據采集。如:機床的轉速、進給量、負載、使用的刀具號、加工程序等。

本文以FANUC數控設備自動對中功能為例,展現如何通過軟件采集FANUC數控設備的機械坐標、坐標系界面等,并對其數據進行運算處理后再自動輸入到數控系統中。

在傳統的對刀操作中,需要記錄4個方向的機械坐標,并通過計算手動輸入到數控系統的坐標系中。這一過程會出現遺忘坐標位置、坐標方向、機械坐標原點運算錯誤、輸入錯誤等問題,引起工件過切,機床碰撞等問題。通過應用FANUC數控系統第二屏可以有效的解決這些問題,并在后期使用過程中,只需點擊對應方向的讀取按鍵,軟件自動讀取當前的機械坐標并記錄。通過按鍵顏色的改變來辨別是否純在漏掉的位置點。當所有點都讀取到位置數值時,自動通過正確運算,計算出該待加工零件的中心位置點,通過手動的方式來選擇想輸入的坐標系并在數控系統界面中顯示出來。

1 數控第二屏的工作原理

將已安裝windows系統的工業觸摸屏來作為FANUC數控設備的第二屏,其具有第二顯示功能,可以通過以太網連接第二屏中的軟件,在信息共享的基礎上,可實現為FANUC數控原系統添加一些不能使用的功能或者需要通過后期購買來實現的功能,以彌補原系統的不足之處。

2 自動對中通信參數設置

首先通過網線使數控第二屏與FANUC數控機床鏈接正常。

2.1 CNC系統通信參數設置

(1)按MDI面板上的功能鍵【SYSTEM】,按軟鍵【參數】,設置20號的參數值為9。

(2)按MDI面板上的功能鍵【SYSTEM】,依次按軟鍵【+】、【內嵌】、【公共】,上下移動光標,設置IP地址的參數值為192.168.1.10,設置子網掩碼的參數值為255.255.255.0。

(3)在當前頁面中按軟鍵【FOCAS2】,上下移動光標,設置口編號(TCP)的參數值為8193。

(4)在當前頁面中按軟鍵【FTP】,上下移動光標,輸入192.168.1.12。

(5)在當前頁面中,對【公共】—【FOCAS2】—【FTP】分別進行輸入輸出傳送數據。

2.2 第二屏通信參數設置

(1)在第二屏中打開控制面板,控制面板單擊工具欄中的【網絡和Internet】設置,右擊并打開【網絡屬性】,單擊工具欄中的【高級】,選擇當前頁面中的【Internet協議版本4(TCP/IPv4)】,點開右下角的【屬性(R)】。

(2)在當前頁面中,勾選操作欄的【使用下面的IP地址(S)】,設置IP地址(I)的參數為192.168.1.12,設置子網掩碼(U)的參數為255.255.255.0,CNC系統IP地址的參數與第二屏IP地址的參數需設置不一致。

2.3 軟件通信參數設置

(1)打開并運行編寫軟件,在軟件當前頁面中,設置主機IP的參數值為192.168.1.10,設置端口的參數值為8193,軟件IP地址的參數需與CNC系統IP地址的參數設置一致。

(2)單擊在軟件當前頁面中的【連接】,跳出顯示連接成功的提示頁,表示軟件與CNC系統連接成功,若跳出顯示其他標語的提示頁,則需重新檢查上述各項參數設置是否正確。

3 FANUC數控系統對中功能調試

在使用過程中,只需點擊軟件頁面中對應方向的讀取按鍵,軟件可實時讀取當前的機械坐標并對其進行記錄。通過按鍵顏色的改變來辨別是否純在漏掉的位置點,未讀取為紅色,讀取為綠色。當所有點都讀取到位置數值時,自動通過正確運算,計算出該待加工零件的中心位置點,通過手動的方式來選擇所需的坐標系,并在FANUC數控系統對應頁面中顯示出來。

通過軟件對FANUC數控系統對中功能進行調試。

3.1 對中準備

以長為82mm,寬為85mm,高為30mm的鋁制毛坯為例,刀具選用直徑為10mm的白鋼刀銑刀,將鋁制毛坯裝夾至精密角固式銑床專用平口鉗上。

3.2 程序設置

在機床方式選擇中將旋鈕轉至【MDI】,按機床面板中的軟鍵【PROG】在當前頁輸入“M03 S600;”程序段,按機床面板中的軟鍵【INPUT】將該程序段輸入至機床內,按操作面板中的循環啟動按鈕使主軸旋轉;在機床方式選擇中將旋鈕轉至手輪【HANDLE】,開始進行毛坯對中。

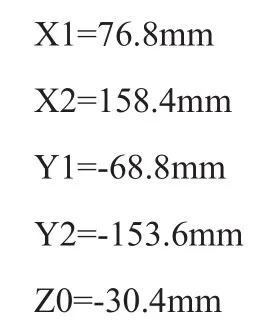

3.3 讀取各值

3.4 計算結果

在當前頁面中,各軸數值讀取完成后,進行數值自動計算,X軸、Y軸、Z軸各軸的工件原點在軟件中自動生成,X軸計算值為117.6mm,Y軸計算值為-111.2mm,Z軸計算值為-30.4mm。

3.5 數值同步

在軟件當前頁面中選用G54工件坐標系,在CNC系統工件坐標系設定中G54坐標系的X軸、Y軸、Z軸各軸的數值與軟件當前頁面中右上角的工件原點欄內X軸、Y軸、Z軸各軸計算數值實現同步。

3.6 對中檢驗

FANUC數控系統自動對中調式完成,在機床方式選擇中將旋鈕轉至【MDI】,按機床面板中的軟鍵【PROG】在當前頁面輸入“M03 S600; G00 X0 Y0 Z20;”程序段,按機床面板中的軟鍵【INPUT】將該程序段輸入至機床內,進行對中結果進行檢驗。

4 FANUC數控系統常規對中

4.1 對中準備

以長為120mm,寬為100mm,高為40mm的鋁料為例,刀具選用直徑為10mm的白鋼刀銑刀,將鋁制毛坯裝夾至精密角固式銑床專用平口鉗上。

4.2 程序設置

在機床方式選擇中將旋鈕轉至【MDI】,按機床面板中的軟鍵【PROG】在當前頁面輸入“M03 S600;”程序段,按機床面板中的軟鍵【INPUT】輸入該程序段輸入至機床內,按機床操作面板中的循環啟動按鈕,使主軸旋轉;在機床方式選擇中將旋鈕轉至手輪【HANDLE】,開始毛坯進行對中。

4.3 記錄各值

通過(P1+P2)/2公式將各軸數值代入計算,計算結果如下:

X軸原點:(153.122+295.632)/2=224.377

Y軸原點:[-248.076+(-138.196)]/2=-193.136

4.4 運算輸入

在機床方式選擇中將旋鈕轉至【EDIT】,依次按下機床面板中的軟鍵【OFS-SET】—【坐標系】,在CNC系統工件坐標系設定G54中,將X軸、Y軸、Z軸各原點坐標分別輸入并按當前頁面中的軟鍵進行測量。

4.5 對中檢驗

FANUC數控系統常規對中操作完成,在機床方式選擇中將旋鈕轉至【MDI】,按機床面板中的軟鍵【PROG】在當前頁面輸入“M03 S600; G00 X0 Y0 Z20;”程序段,按機床面板中的軟鍵【INPUT】將該程序段輸入至機床內,進行對中結果進行檢驗。

總結:FANUC數控系統對中功能的應用實現了對數控機床機械位置的實時位置記錄,結合了對中運算能夠自動計算出零件中心。軟件基于FANUC數控系統FOCAS底層函數開發,保證了其運行的穩定性。在最大程度上減輕操作人員的工作量,保證了對中的準確性,并在生產中縮減了對刀所需的時間。軟件界面有相對應的零件模型界面,操作人員可以實現“看圖操作”可以更有效的進行對中操作。