Rubbing工藝微觀缺陷檢測與效率提升

武漢京東方光電科技有限公司 胡 鵬 王曉峰 寇建龍 羅天月 劉凱祥 王文浩 尤 雷 付正德 孫 慧

星型破損是TFT-LCD行業的摩擦配向工藝(Rubbing)頑固不良,特別在10.5代線人眼檢查檢出率<10%,成本Loss極高。由于不良缺陷在0.5~10mm之間,基板圖案復雜干擾點多,常規圖像面檢查,過檢率高,達不到使用目的。本文通過特殊的粗/精定位圖像二值化處理方法,對玻璃基板微觀缺陷的密集的顯示區進行提取,將缺陷檢出率提高到99.7%,過檢率降低到平均2.4%。首次將AOI光學檢查方案成功導入Rubbing微觀缺陷捕捉領域,同時對缺陷進行判斷分類,優化了設備稼動,誤檢引起的停機時間由2.3%減少到0.5%。

TFT-LCD工藝中,液晶分子需要在配向膜上按照一定方向的溝槽與分子間作用力形成定向排列。在基板上摩擦取向(Rubbing)是目前主流的配向技術,其通過真空壓力將玻璃基板吸附在高度水平的陶瓷平臺上,然后使用包覆著特殊毛向摩擦布的輥輪,在高度旋轉條件下,布毛剮蹭配向膜,而形成均勻取向的溝槽。

Rubbing工藝要求玻璃基板貼合高度水平的平臺。由于基板與硬質陶瓷平臺的真空吸附,會出現玻璃背面的黏著硬物在真空壓力下擠壓玻璃基板,形成玻璃局部裂紋。相對于10m2大小基板,通過人眼檢查<10mm星型裂紋,人工攔截率非常低,容易漏檢造成批量性破損,導入光學檢測設備捕捉微觀缺陷是目前必經之路。

本文就10.5代線,Rubbing工藝AOI光學微觀缺陷檢測系統進行研究,首次解決了目前限制AOI系統在LCD工藝玻璃基板微觀缺陷捕捉領域的,嚴重過檢/漏檢的問題。

1 Rubbing微觀缺陷形成機理

Rubbing工藝中,通過基板帶入的異物或設備內環境異物掉落在陶瓷機臺上,后續生產基板壓覆在帶有異物的機臺上,真空吸附后,基板受壓行成的細小微觀裂紋。該微觀缺陷多呈現中部破損核心,同時向四周發散約為5~10mm的裂紋。由于異物的持續存在,該不良多為間斷性/連續發生。

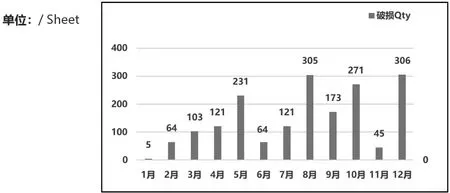

目前基板微觀缺陷,普通的光學設備無法檢測;業內多使用人眼抽檢,抽檢頻率高造成設備節拍損失,人員作業量大。同時漏檢率大于95%,年度造成基板破損大于300萬,如圖1所示中某8.5G工廠年度圍觀破損數據。

圖1 某8.5G工廠2020年星型破損數據

2 Rubbing微觀缺陷檢測

AOI系統是目前主流的在線檢測設備。其主要優點是:代替人員檢查,大量減少人力作業;同時AOI系統在基板傳送過程中完成拍照和解析,不占用生產節拍。

2.1 AOI系統基本結構

現階段AOI設備在LCD工藝中大量使用,其具有高清成像、高速拍攝,非接觸檢測,結果響應快等特點。其工作原理主要分為兩部分,如圖2所示。

圖2 AOI系統基本檢測原理

(1)CCD在線成像單元)

在被檢測物的上部和下部安裝兩個LED強光源,檢測物移動過程中CCD相機接收檢測物的反射和投射光輻轉換成電信號,形成等比例縮小的黑白灰階圖。

(2)AOI系統缺陷解析后臺

根據不同的檢測要求,一般邊緣檢測或者灰階單一,干擾較少的局部檢查,通常使用圖像二值化處理方法,突出缺陷部分灰階差異,進行捕捉。對于復雜場景或者干擾模型較多的圖像或者需要全面掃描檢查,多采用卷積神經網絡(CNN)深度學習的后臺處理方式,提取缺陷的異常特性,進行缺陷精準匹配。

2.2 Rubbing AOI系統使用現狀

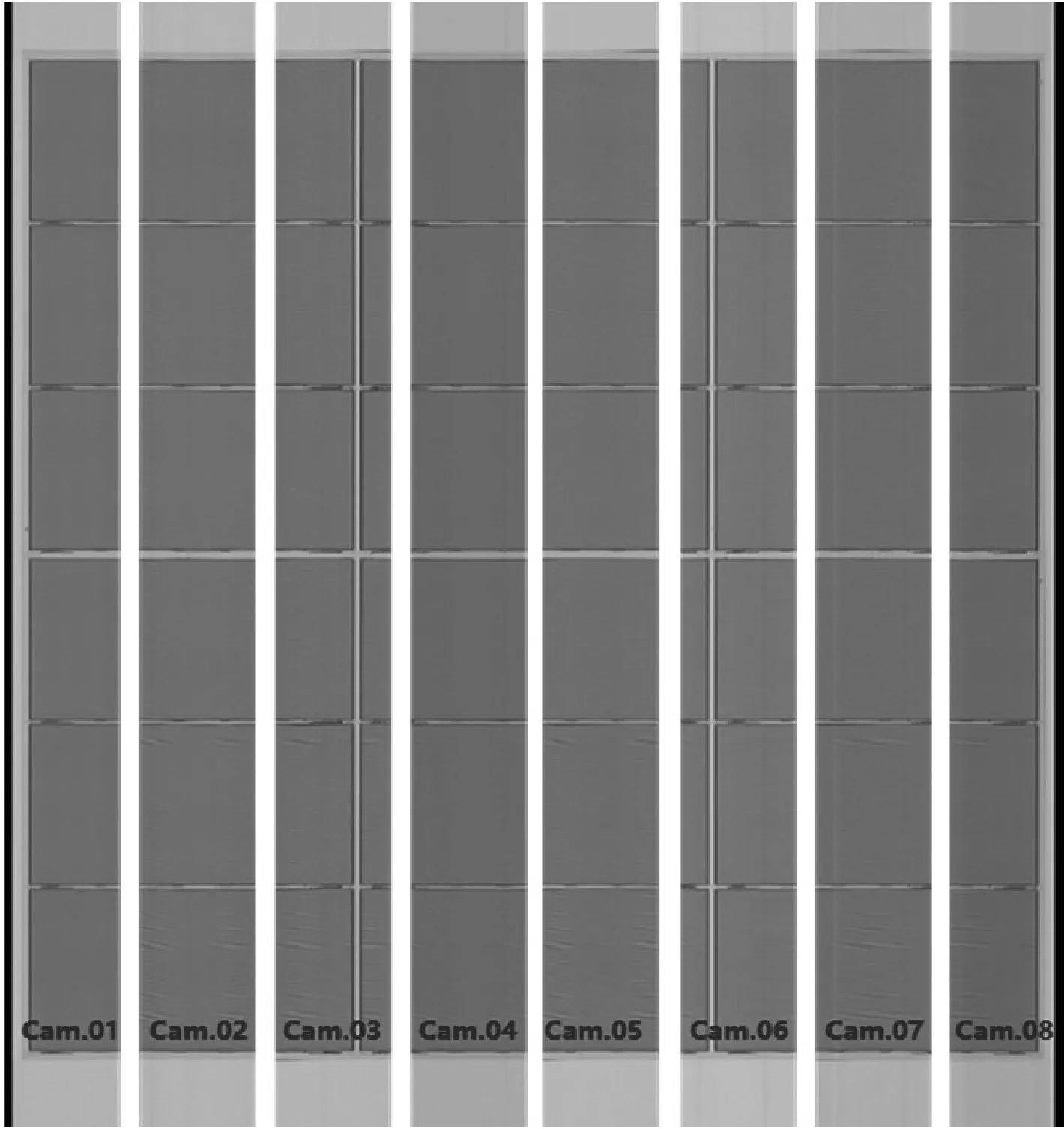

本文以10.5G工廠Rubbing工藝的AOI系統的為樣品對象;硬件部分是8臺線陣排布工業定焦CCD相機(Camera),懸掛于基板傳送單元的頂部,8臺相機等距離拍照寬度,將基板分成8個成像單元。基板傳送過程中拍照,形成8列基板照片,如圖3所示。

圖3 Rubbing AOI成像照片

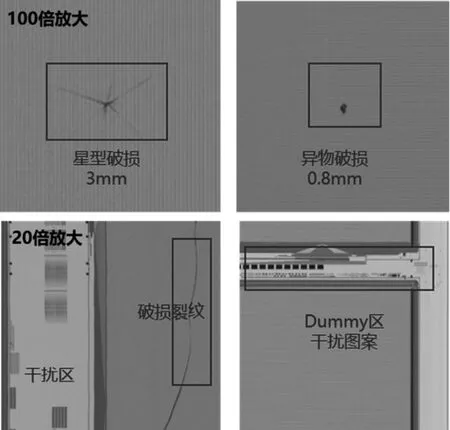

由于基板上不同區域的干擾圖形很多,如圖4所示,全面檢查缺陷,常規技術是使用卷積神經網絡(CNN)的處理方式。對破損或者缺陷的細節特征進行深度學習,通過細節樣本與其他檢測實物進行匹配,得到一個相似度閾值。同時對干擾物也采用提取特征圖層進行匹配屏蔽。

圖4 玻璃基板破損和干擾物

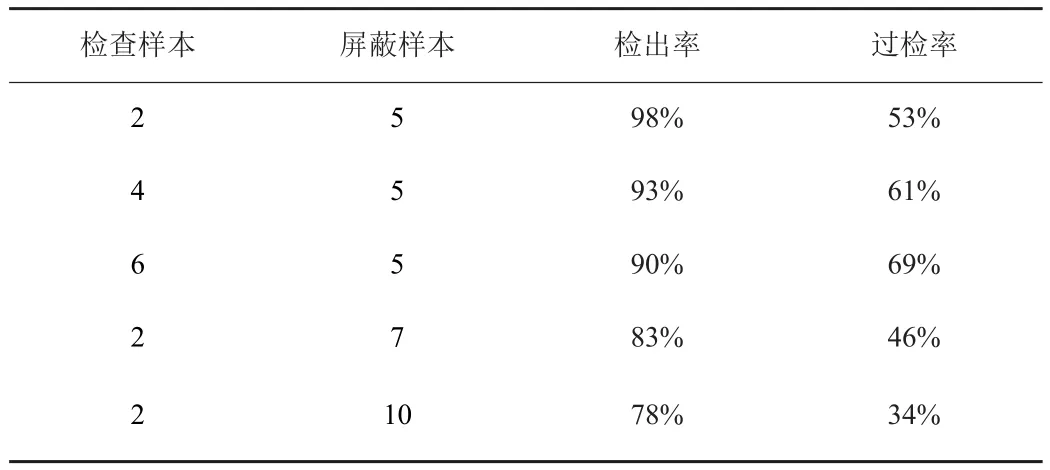

實際使用CNN的方式檢測,如表1所示測試數據,導入的缺陷類型越多,設備誤檢率越高;同時導入的屏蔽類型越多,設備漏檢率越高。根本原因是非檢測區的,Date/Gate Line等Mark,排列復雜、數量多,干擾物細節與不良形貌相似,過檢/漏檢率過高,不滿足量產需求。目前解決AOI缺陷檢測系統是普及AOI代替人眼檢測的關鍵性難題。

表1 CNN方式捕捉缺陷測試數據

實驗:20張Defect Glass+80張OK Glass,循環2次測試。

3 二值化灰階模型分區與檢測

通過對LCD基板的Pattern分析,其顯示區(A-A區)占整個檢測面積約90%,同時A-A區均為規則矩形排列,區域內部灰度一致,無Mark干擾。而Rubbing微觀缺陷均集中與TFT基板金屬線路密集分布的A-A區內(Dummy區金屬線路少,彎折韌性高)。如能通過對圖像坐標化(X,Y)處理,則可以劃分Dummy區或者A-A區,準確捕捉A-A區內的微觀缺陷。

Rubbing使用的線陣CCD成像系統,是在基板行進過程中對其進行拍照,拍照的曝光速度和基板傳送速度的不穩定性,導致每一張基板在拍照后圖像中,相對位置有差異,每一張基板Pattern相對于照片基準點(0,0),不一致,無法準確定位檢測區。

3.1 二值化灰階模型搭建理論

圖像二值化通過閾值來區分灰階不一致區域。LCD基板A-A區與周邊Dummy位置灰階有明顯差異,如圖5所示。針對基板傳送造成檢測區在圖片上的位置差異,本文根據LCD基板特征,開發了灰階差準確定位目標檢測區的方法。

圖5 顯示區與周邊灰階差異

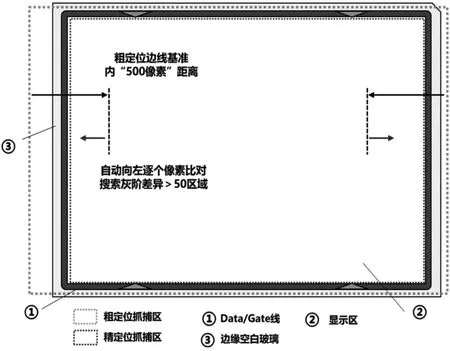

3.1.1 檢測區粗定位

基板的A-A區周邊有一圈密集的Data/Gate信號線,拍照之后成像的顏色深/灰度低,通過后臺的灰度計算公式,可以將圖像轉換成突出信號線的,黑白圖像,如圖6所示,檢測A-A區的灰度約155,周邊信號線區灰度約105,其他部分灰度約220,后臺設定一個略小于A-A區的閾值140,進行轉換,大于140區域呈白色,小于140區域呈黑色。可以得到一個檢測區域的基本框架(邊界位置不準確)。通過后臺設置匹配A-A區大小的,粗略搜索長度和高度(L*H),例如長度介于100~300像素,高度介于150~30像素之間,可以自動搜索圖片類似大小的白色區域,劃定檢測區粗定位。

圖6 檢測區粗定位示意圖

3.1.2 檢測區精準定位

基板上A-A區檢測部分,工藝均一,照片呈現的灰度一致,差異較小。與信號線之間的灰度有明顯的差異界限。圖片檢測區粗定位抓取以后,從粗定位內部四個方向向外搜索,可以準確定位檢測區,四個邊緣。如圖7所示,示例使用搜索范圍是,粗定位邊緣內500個像素距離開始向外搜索灰階差異約50的界限。

圖7 檢測區精定位示意圖

3.2 缺陷檢測和分類

通過設定差異閾值(Threshold),對檢測范圍內的照片上逐個Pixel的灰階與目標值進行運算,將灰階差值超過閾值的Defect部分進行黑(Black)/(White)轉換,捕捉缺陷色差部分,如圖8所示。初次調整需要對閾值進行測試,如果閾值設定太低,基板上的污漬/像素金屬線/CCD局部光源異常造成的暗點,會被檢出,造成AOI大量誤檢;同時閾值設定過大,則部分微小的缺陷會被漏檢。需要根據主要缺陷的像素影響數量、對比度(缺陷部分灰階)、影響長寬,等,進行劃分。

圖8 缺陷捕捉示意圖

為快速判斷,是否需要停機排查特殊缺陷。Rubbing工藝基板缺陷根據不良特點可分為:星型破損、裂紋、暗點、污漬,根據檢測類型,如表2分類;根據使用需求不良進行區分為,Serious和Light,減少停機排查的時間。

表2 藝缺陷分類方式數據

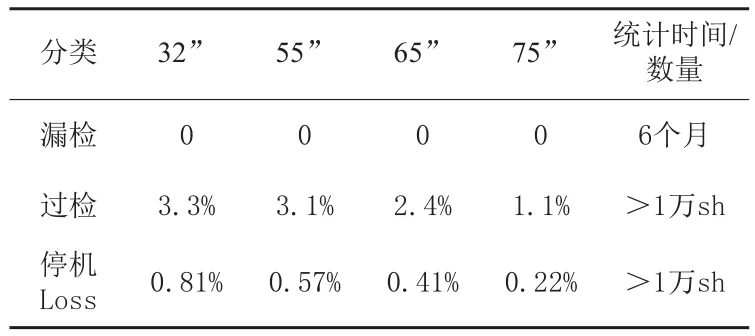

對比CNN和二值化方式,CNN方式各類產品由于缺陷形貌差異均有一定漏檢,實際檢出率約46.4%,過檢率平均10.5%,造成的異常停機平均2.3%;二值化檢查方式,實際檢出率約99.7%,過檢率平均2.4%,造成的異常停機平均0.5%。特殊的二值化處理圖像方式,對LCD基板缺陷檢測有明顯的優勢。

表3 各類產品CNN方式過檢/漏檢數據

表4 各類產品二值化模型方式過檢/漏檢數據

停機Loss:Serious型缺陷或者Light型缺陷到累計值,停機造成稼動率損失。

AOI微觀檢查系統代替人眼檢測,是目前半導體產業發展的必經之路。由于AOI檢查對象差異以及圖像的復雜程度,造成檢測方式開發困難,過檢/漏檢嚴重。本文介紹了一種適用于TFTLCD基板微觀缺陷捕捉方案,在10.5代線Cell工廠實現了設備自動檢測微觀缺陷,代替之前卷積神經網絡(CNN)檢測方式,將不良檢出率約46.4%提升到99.7%,過檢率平均10.5%降低到2.4%。此外通過對缺陷部分進行種類區分不同Code,將停機時間由2.3%降低到0.5%,對標其他8.5G工廠,年度節省破損成本超過300W。本文闡述的AOI檢測系統,首次成功解決了過檢/漏檢問題點,在TFT-LCD行業內可以平行推廣。