淺談?shì)斆浩С訏齑a標(biāo)定及動(dòng)態(tài)復(fù)測(cè)方法

摘要:龍口自備熱電廠4×670 t/h+3×150 MW燃煤汽輪發(fā)電機(jī)組配套輸煤系統(tǒng)工程主要設(shè)置汽車卸煤裝置(卸煤溝)1座、碎煤機(jī)室1座、轉(zhuǎn)運(yùn)站3座、C-1/3輸煤皮帶各1條、C-4/7輸煤皮帶各2條。針對(duì)在C-6A及C-6B輸煤皮帶增加的兩套高精度陣列式皮帶秤,對(duì)其掛碼標(biāo)定及動(dòng)態(tài)復(fù)測(cè)進(jìn)行了探討,得出其可滿足長(zhǎng)期使用精度≤0.2%的結(jié)論。

關(guān)鍵詞:陣列式皮帶秤;掛碼標(biāo)定;動(dòng)態(tài)復(fù)測(cè)

0 ? ?引言

龍口自備熱電廠4×670 t/h+3×150 MW燃煤汽輪發(fā)電機(jī)組配套輸煤系統(tǒng)工程主要設(shè)置汽車卸煤裝置(卸煤溝)1座、卸車位6個(gè)、碎煤機(jī)室1座、轉(zhuǎn)運(yùn)站3座,設(shè)置取樣、除鐵、計(jì)量等相應(yīng)設(shè)施,設(shè)置內(nèi)徑120 m的全封閉式圓形煤場(chǎng)作為貯煤場(chǎng)(1座);運(yùn)煤系統(tǒng)中由廠外輸煤系統(tǒng)接入的TT-1轉(zhuǎn)運(yùn)站至圓形煤場(chǎng)卸煤系統(tǒng)采用帶寬B=1 200 mm、帶速V=2.5 m/s、出力Q=1 000 t/h的帶式輸送機(jī)系統(tǒng),汽車卸煤裝置下的C-1輸煤皮帶及從圓形煤場(chǎng)至主廠房煤倉(cāng)間原煤斗采用帶寬B=1 000 mm、帶速V=2.0 m/s、出力Q=600 t/h的帶式輸送機(jī)系統(tǒng)。

因?yàn)槟壳癈-6A及C-6B輸煤皮帶中使用的循環(huán)鏈碼皮帶秤(2012年北京通尼提供,標(biāo)定精度1%、長(zhǎng)期使用精度2%)在實(shí)際使用中精度低,已經(jīng)無(wú)法滿足準(zhǔn)確計(jì)量要求,所以我廠于2020年3月在C-6A及C-6B輸煤皮帶增加了兩套高精度智能陣列式皮帶秤,經(jīng)過(guò)2個(gè)多月的運(yùn)行,為進(jìn)一步檢驗(yàn)新增皮帶秤的性能,對(duì)其進(jìn)行了掛碼標(biāo)定及動(dòng)態(tài)復(fù)測(cè)。

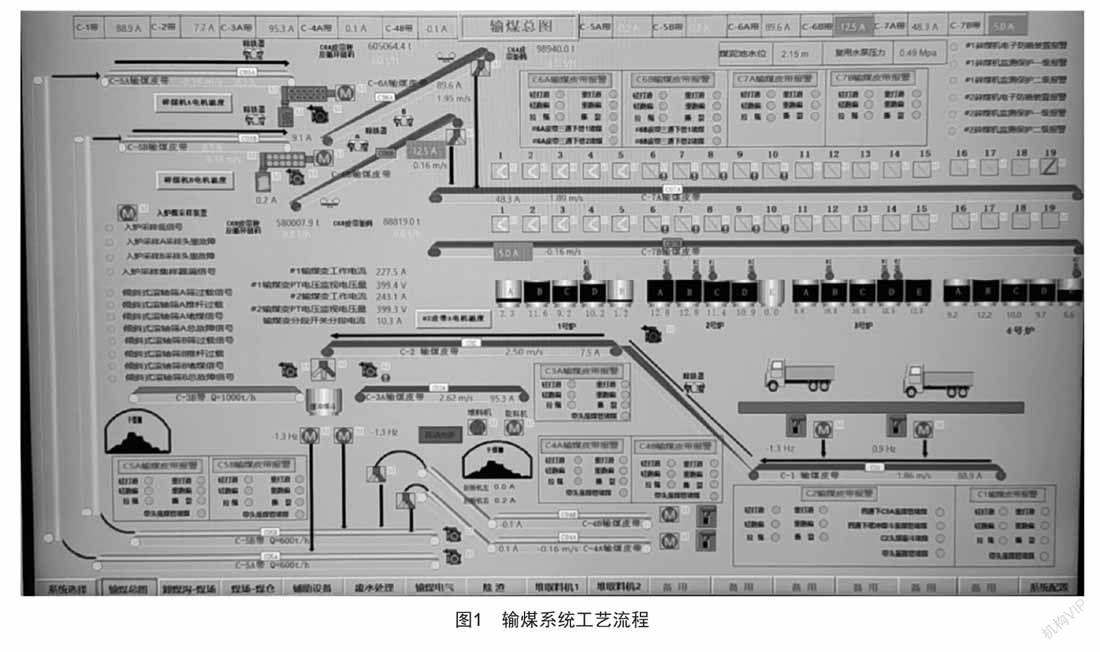

1 ? ?輸煤系統(tǒng)工藝流程介紹[1]

(1)卸煤溝—煤場(chǎng)流程:卸煤溝—葉輪給煤機(jī)—C-1輸煤皮帶—C-2輸煤皮帶—緩沖煤斗—C-3A輸煤皮帶—圓形煤場(chǎng)(干煤棚)。

(2)卸煤溝—主廠房煤倉(cāng)間原煤斗流程:卸煤溝—葉輪給煤機(jī)—C-1輸煤皮帶—C-2輸煤皮帶—緩沖煤斗—C-5A/B輸煤皮帶—C-6A/B輸煤皮帶—C-7A/B輸煤皮帶—主廠房煤倉(cāng)間原煤斗(各臺(tái)鍋爐)。本次C-6A及C-6B輸煤皮帶動(dòng)態(tài)(實(shí)物)復(fù)測(cè)采用此種方式。

(3)圓形煤場(chǎng)(干煤棚)—主廠房煤倉(cāng)間原煤斗流程:圓形煤場(chǎng)(干煤棚)—C-4A/B輸煤皮帶—C-5A/B輸煤皮帶—C-6A/B輸煤皮帶—C-7A/B輸煤皮帶—主廠房煤倉(cāng)間原煤斗(各臺(tái)鍋爐)。

以上輸煤系統(tǒng)工藝流程具體如圖1所示。

2 ? ?高精度智能陣列式皮帶秤簡(jiǎn)介

如圖2所示,本次采用的徐州依科電氣有限公司高精度智能陣列式皮帶秤,由稱重單元(抗側(cè)力傳感器)8套、MW900E智能稱重儀表、數(shù)字化模塊、現(xiàn)場(chǎng)接線盒、測(cè)速裝置組成,采用《連續(xù)累計(jì)自動(dòng)衡器(皮帶秤)》(GB/T 7721—2017)標(biāo)準(zhǔn),并滿足OIML/R50—2014標(biāo)準(zhǔn),實(shí)際標(biāo)定準(zhǔn)確度0.2%(許可證準(zhǔn)確度0.5%),長(zhǎng)期使用精度≤0.2%(3個(gè)月內(nèi)免維護(hù)情況下),最高精度可達(dá)到0.2級(jí)秤的要求,可實(shí)現(xiàn)自動(dòng)跟蹤零點(diǎn)、自動(dòng)修正零點(diǎn)、一鍵式標(biāo)定、精度狀態(tài)監(jiān)控、自動(dòng)標(biāo)定。

3 ? ?標(biāo)定前應(yīng)具備的條件[3]

(1)電子室的照明、通風(fēng)、消防符合要求,環(huán)境溫度、濕度、空氣質(zhì)量符合規(guī)范要求;

(2)現(xiàn)場(chǎng)環(huán)境符合調(diào)試、動(dòng)態(tài)實(shí)物復(fù)測(cè)的要求;

(3)對(duì)高精度智能陣列式皮帶秤的硬件設(shè)置、軟件恢復(fù)已完成;

(4)操作員站的人機(jī)界面可正常使用,工程師站的組態(tài)修改功能正常;

(5)I/O通道測(cè)試、接線檢查及信號(hào)聯(lián)調(diào)已經(jīng)完成;

(6)有關(guān)儀表、變送器已校驗(yàn),設(shè)定值已整定。

4 ? ?高精度智能陣列式皮帶秤標(biāo)定

由于皮帶秤是在動(dòng)態(tài)下進(jìn)行稱重計(jì)量,經(jīng)常校準(zhǔn)皮帶秤的零點(diǎn)和間隔是保證其綜合計(jì)量性能指標(biāo)的主要方法。正常使用時(shí),輸煤皮帶清掃刮板刮不到就容易粘料在皮帶上,造成重復(fù)累計(jì)。為了防止重復(fù)累計(jì),定期調(diào)零是必要的。皮帶跑偏對(duì)秤架造成偏載也會(huì)影響到皮帶秤的精度。

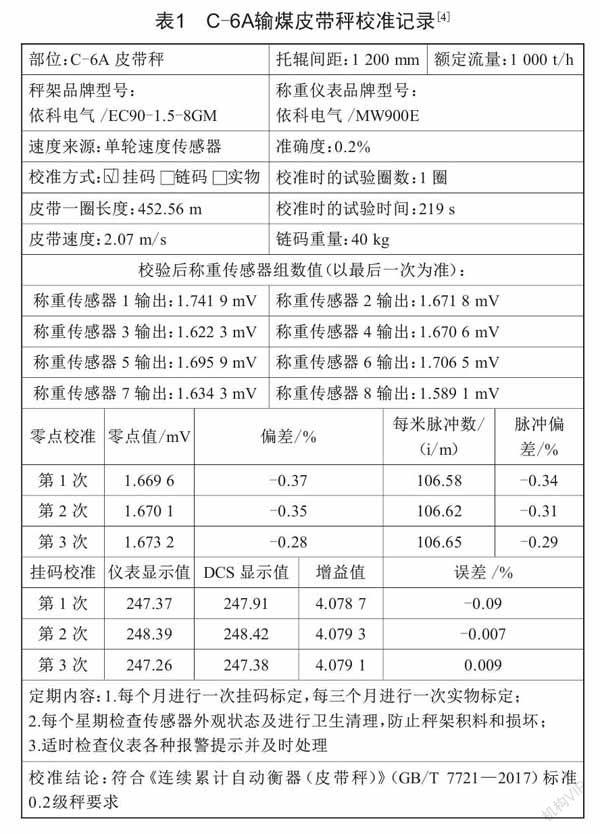

4.1 ? ?靜態(tài)標(biāo)定(掛碼)

4.1.1 ? ?參數(shù)設(shè)置

按儀表功能鍵下翻至“秤設(shè)置”,進(jìn)行如下參數(shù)設(shè)置:

額定流量:800 t/h;

速度來(lái)源:速度A;

啟動(dòng)源:速度;

標(biāo)定長(zhǎng)度:C-6A輸煤皮帶452.56 m(1圈周長(zhǎng))、C-6B輸煤皮帶450.52 m(1圈周長(zhǎng));

循環(huán)次數(shù):1圈;

標(biāo)定時(shí)間:C-6A輸煤皮帶219 s(1圈時(shí)間)、C-6B輸煤皮帶218 s(1圈時(shí)間);

秤體間隔:1.2 m;

掛碼重量:40 kg。

4.1.2 ? ?調(diào)零&脈沖環(huán)形

按儀表功能鍵下翻至“標(biāo)定校準(zhǔn)”,選中“調(diào)零&脈沖環(huán)形”,進(jìn)行零點(diǎn)標(biāo)定(調(diào)零)。

4.1.3 ? ?掛碼標(biāo)定

按儀表功能鍵下翻至“標(biāo)定校準(zhǔn)”,選中“掛碼標(biāo)定”,進(jìn)行掛碼標(biāo)定,數(shù)據(jù)整理如表1、表2所示。

4.2 ? ?動(dòng)態(tài)復(fù)測(cè)

4.2.1 ? ?第1次動(dòng)態(tài)復(fù)測(cè)

于2020-05-09T09:03開始對(duì)C-6皮帶秤進(jìn)行實(shí)物上煤復(fù)測(cè)。

復(fù)測(cè)前的準(zhǔn)備:將卸煤和上煤皮帶上及緩沖煤斗內(nèi)的煤走空,開振打器消除緩沖煤斗內(nèi)的積煤,打開冷孔檢查無(wú)積煤,卸煤溝內(nèi)無(wú)積煤。

因直接從葉輪給煤機(jī)上煤速度比較慢,為了不影響上煤,經(jīng)和運(yùn)行人員協(xié)商,煤車的數(shù)量定為14輛,一直到當(dāng)天15:18完成復(fù)測(cè),此時(shí)地磅數(shù)據(jù)總和為624.23 t,具體數(shù)據(jù)如表3所示。

結(jié)論:因本次中途機(jī)務(wù)人員要對(duì)C-5A皮帶進(jìn)行滾筒包膠作業(yè),無(wú)法對(duì)C-6A進(jìn)行實(shí)物標(biāo)定,也影響到C-6B皮帶的實(shí)物標(biāo)定,因?yàn)閱螚l皮帶實(shí)物標(biāo)定受緩沖煤斗積煤影響大。

此次偏差的原因如下:

(1)部分煤積在緩沖煤斗的A側(cè),當(dāng)時(shí)C-5A在包膠,無(wú)法走空緩沖煤斗內(nèi)積煤;

(2)無(wú)法啟動(dòng)C-6A走空皮帶;

(3)動(dòng)態(tài)測(cè)試的煤量偏少。

以上因素均可能導(dǎo)致C-6B標(biāo)定不符合標(biāo)準(zhǔn)。

4.2.2 ? ?第2次動(dòng)態(tài)復(fù)測(cè)

針對(duì)第1次動(dòng)態(tài)復(fù)測(cè)時(shí)發(fā)現(xiàn)的問(wèn)題,本次動(dòng)態(tài)復(fù)測(cè)進(jìn)行了糾偏,并于2020-06-01T00:40開始對(duì)C-6皮帶秤進(jìn)行實(shí)物上煤復(fù)測(cè)。

復(fù)測(cè)前的準(zhǔn)備:將卸煤和上煤皮帶上及緩沖煤斗內(nèi)的煤走空,開振打器消除緩沖煤斗內(nèi)的積煤,打開冷孔檢查無(wú)積煤,卸煤溝內(nèi)無(wú)積煤。

此次實(shí)物上煤時(shí)間段為00:40—21:12,進(jìn)廠煤車總共48車,地磅計(jì)量2 185 t,具體數(shù)據(jù)如表4所示。

結(jié)論:本次實(shí)物復(fù)測(cè)最終誤差及精度為-1 t/-0.045%,滿足±0.2%的要求,此次實(shí)物復(fù)測(cè)合格。

5 ? ?結(jié)語(yǔ)

本文介紹了龍口自備熱電廠新增的高精度智能陣列式皮帶秤,可實(shí)現(xiàn)自動(dòng)跟蹤零點(diǎn)、自動(dòng)修正零點(diǎn)、一鍵式標(biāo)定等功能。經(jīng)過(guò)現(xiàn)場(chǎng)掛碼標(biāo)定及動(dòng)態(tài)復(fù)測(cè),該皮帶秤確實(shí)能達(dá)到在3個(gè)月內(nèi)免維護(hù)情況下,長(zhǎng)期使用精度≤0.2%的要求。

[參考文獻(xiàn)]

[1] 福建福海創(chuàng)石油化工有限公司.輔控運(yùn)行規(guī)程[Z],2019.

[2] 徐州依科電氣有限公司.高精度智能陣列式皮帶秤說(shuō)明書[Z],2019.

[3] 電子衡器通用技術(shù)條件:GB/T 14249.2—1993[S].

[4] 連續(xù)累計(jì)自動(dòng)衡器(皮帶秤):GB/T 7721—2017[S].

收稿日期:2021-06-25

作者簡(jiǎn)介:黃忠和(1984—),男,福建上杭人,工程師,從事電廠及化工DCS系統(tǒng)、熱工儀器儀表、環(huán)保分析儀表(CEMS)、水質(zhì)分析儀表(化學(xué)儀表)等檢維修工作。