500 kA鋁電解槽熱場數值模擬及測試分析

李尚瑋,鄧勝祥

(1.上海工程技術大學 機械與汽車工程學院能源與動力工程系,上海 200423;2.上海工程技術大學 新能源與節能新技術研究所,上海 200423)

鋁電解槽熱場分布是槽工況表現的重要特征[1],在鋁電解槽生產過程中電解槽的熱場不僅能夠影響電解槽的運行狀態同時還影響鋁電解槽的能耗指標,良好的熱場分布能夠讓鋁電解槽獲得理想指標。熱場分布合理時,鋁液和電解質溫度適宜,不僅槽幫的厚度以及形狀合適,而且槽膛內形穩定。當熱場分布不合理時,會出現熔體溫度過高或過低的現象,導致槽膛內形不規整且生產工況不穩定,從而使電解鋁的產量受到影響,同時槽電壓、內襯壽命以及電流效率也會受到影響[2-3]。因此合理的熱場設計是必要的。為探究500 kA鋁電解槽熱場分布,對500 kA 鋁電解槽切片模型進行了熱場模擬。

1 鋁電解槽切片數值模擬

將500 kA鋁電解槽按照陽極-陰極進行切片,得到陽極、陰極左右兩側完全對稱的幾何切片模型,將其作為研究對象,給出如下假定:① 切片模型關于中軸面對稱,對稱面兩側的物理場及流體運動方式關于對稱面對稱,因此只看單陽極-陰極切片;② 切片模型在所有面中只有槽上部、側部及底部有電、熱傳遞現象[4]。

根據某廠500 kA電解槽槽體數據,用 Solid Works 三維建模軟件對電解槽陽極-陰極切片進行建模,模型如圖1所示。并將其導入到COMSOL 三維仿真模擬軟件中,對其熱場進行了模擬。

圖1 電解槽切片模型

2 控制模型及邊界條件

2.1 數學控制模型

控制方程為導電和導熱聯立方程組:

(1)

式中:σ——導電率,S/K;

V——電位,V;

T——溫度,K;

γ——導熱系數,W/(m·k);

qvol——控制單元的焦耳熱,在不導電的部分qvol為0[5]。

2.2 數學模型邊界條件

2.2.1 熱場邊界條件

熱場邊界條件包括:① 鋁電解槽陽極-陰極切片模型除槽上部、側部和底部其余表面為絕熱面。② 環境溫度取實測溫度,環境溫度為40 ℃。③ 陰極鋼棒端頭處的綜合換熱系數為 150 W/(m2·℃)。④ 槽體表面散熱系數:

(2)

式中:Tw——散熱表面溫度,K;

Tf——環境溫度,K;

ε——槽殼散熱表面的黑度,1;

f——角度系數;

σ——史蒂芬-玻爾茲曼常數。

查找資料可知鋁電解槽表面,槽殼為粗糙且已氧化的鋼,黑度可取 0.8,槽體上部覆蓋料的黑度可取 0.4,鋁導桿的黑度取0.07,角度系數取1[6]。

2.2.2 電場邊界條件

電場邊界條件包括:① 在鋁導桿頂部端頭處給均勻電流,陰極鋼棒端頭處設為接地[7];② 鋁電解槽爐幫不導電,電流經鋁導桿導入最后全部由陰極鋼棒傳遞至下一臺電解槽;③ 每塊切片模型的輸入電流應按照切片所占整體比例取,電流效率取93%(工業常用)。

2.3 模擬結果

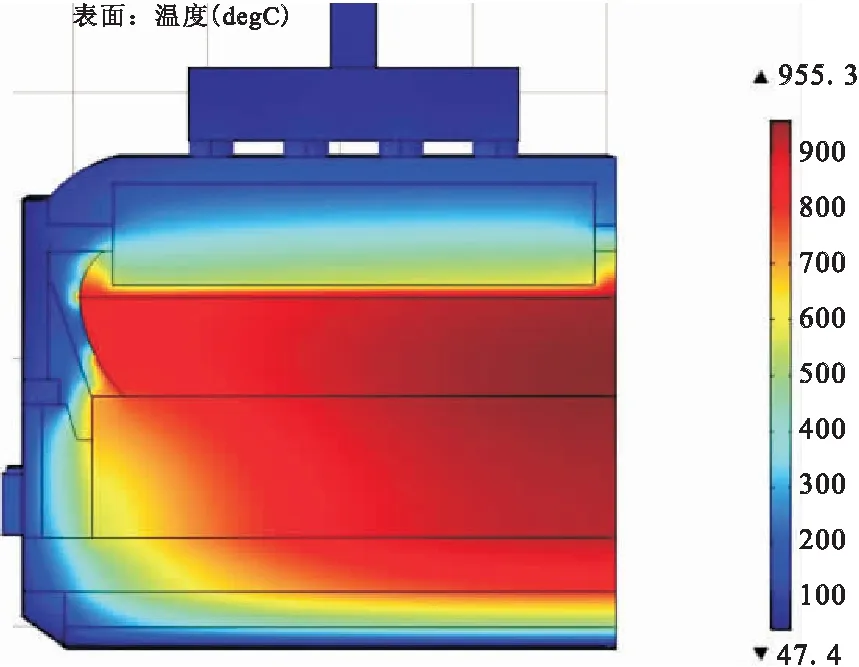

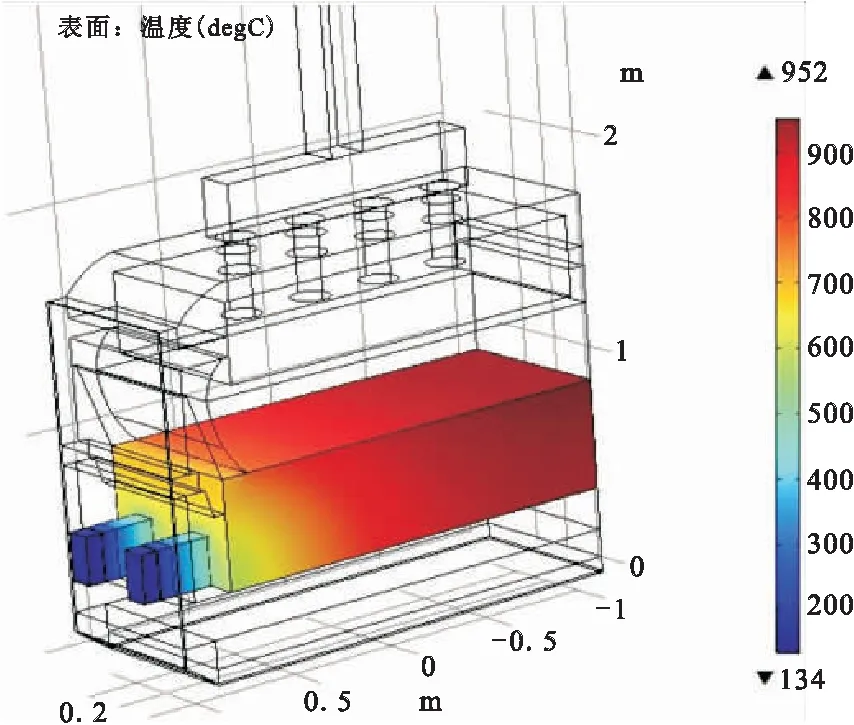

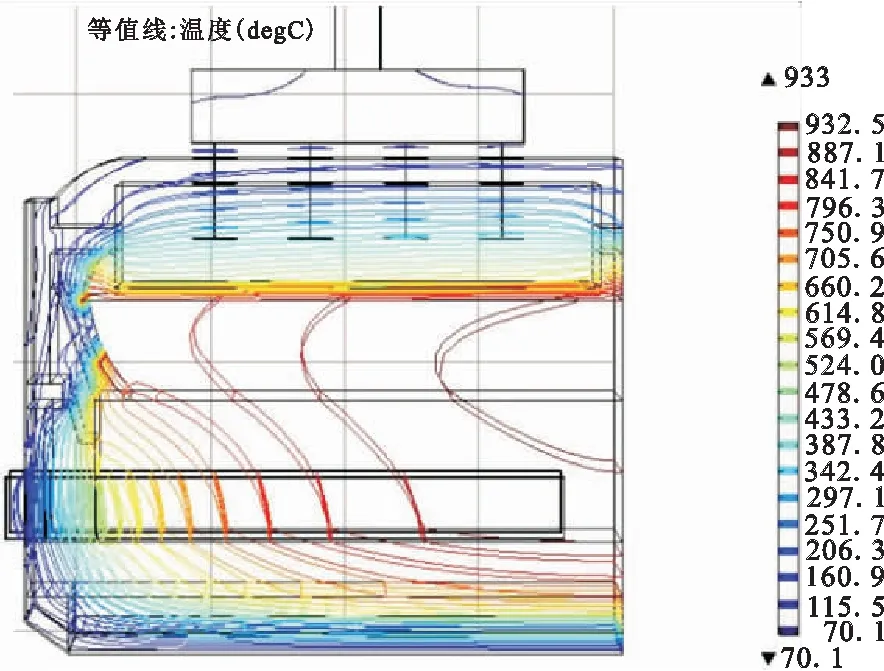

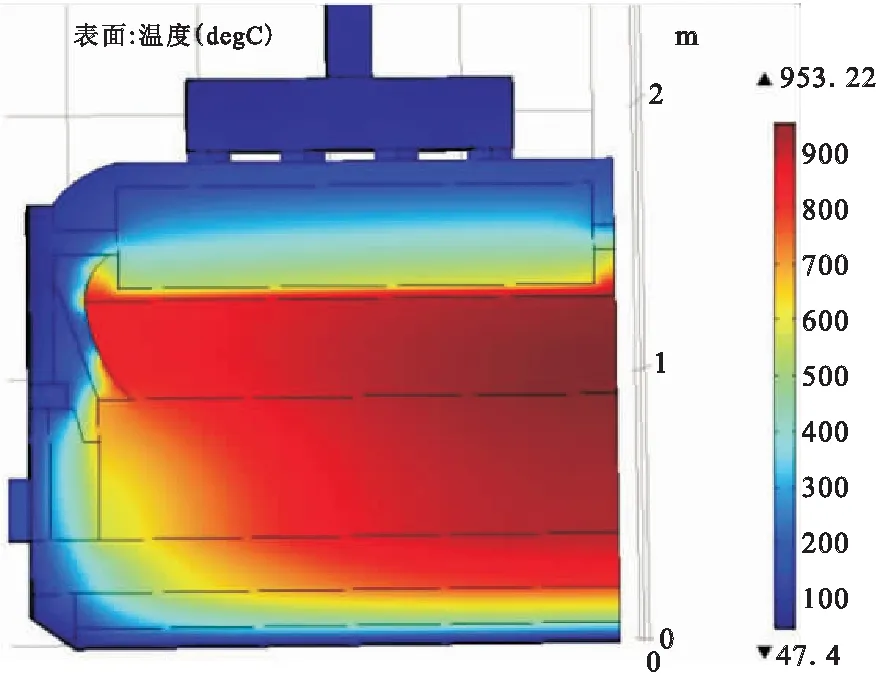

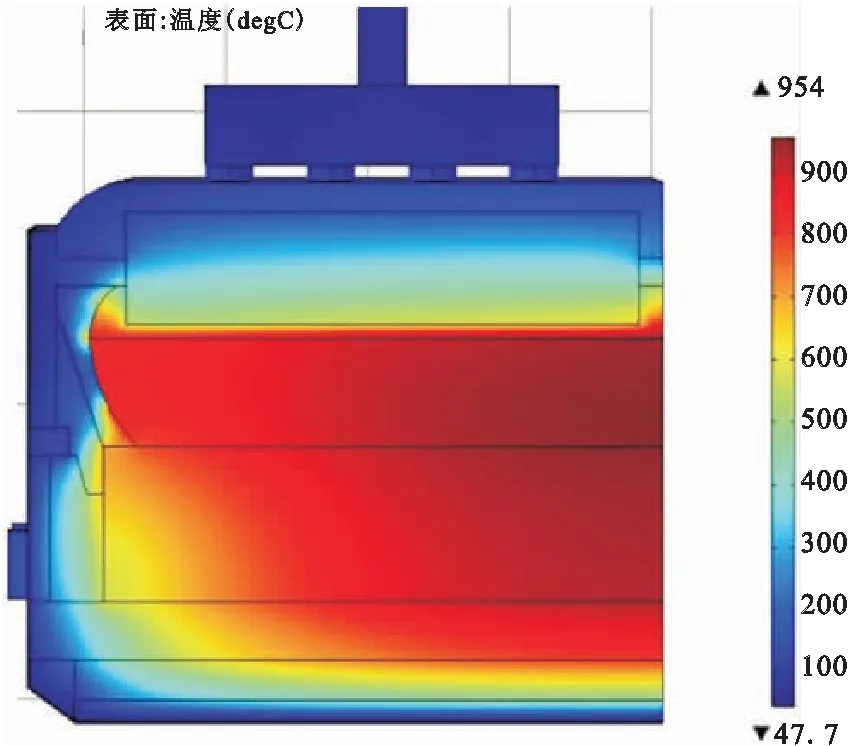

將模型導入到COMSOL 三維仿真模擬軟件,進行邊界條件設定,輸入材料參數,劃分網格,輸入電流,計算結果如圖2、圖3和圖4所示。

圖2 電解槽切片溫度分布

圖3 陰極炭塊溫度分布

圖4 電解槽切片模型的等溫線分布

由圖2可知,切片的溫度最高為955.3 ℃,最低溫度為47.4 ℃。根據分子比可知,初晶溫度約為945 ℃,設計存在10~12 ℃過熱度,取11 ℃,即模擬應在955 ℃達到穩態,模擬得出的電解質溫度最高為947 ℃。由于只有槽上部、側部及底部有熱交換,因此邊部溫度低于中部溫度。保溫層的溫度梯度較大,起到了很好的保溫效果。而保溫磚的溫度在600 ℃以下,因此保溫磚不會因為高溫作用而損壞。

由圖3可以看出,陰極炭塊區域大部分區域溫度在900 ℃以上,但靠近邊部區域溫度較低,這能有效防止電解質滲入到陰極炭塊當中后陰極炭塊會因電解質冷凝而遭到破壞。盡管靠近端部的陰極炭塊溫度稍低,但900 ℃等溫線都處于陰極炭塊以下,故整體上陰極結構保溫較好。

切片等溫線分布如圖4所示,從內襯結構溫度分布來看,內襯中等溫線分布合理,總體呈現出側部陡峭,底部較平滑的特點,這有助于槽幫和伸腿的形成與維持[8]。這是由于側部保溫材料與保溫效果良好的側部結殼之間散熱較大,造成兩邊溫差大,使得溫度梯度較大,所以等溫線密集。槽底溫度最高為69.12 ℃,低于設計值80 ℃,說明槽底保溫良好。

3 熱場測試

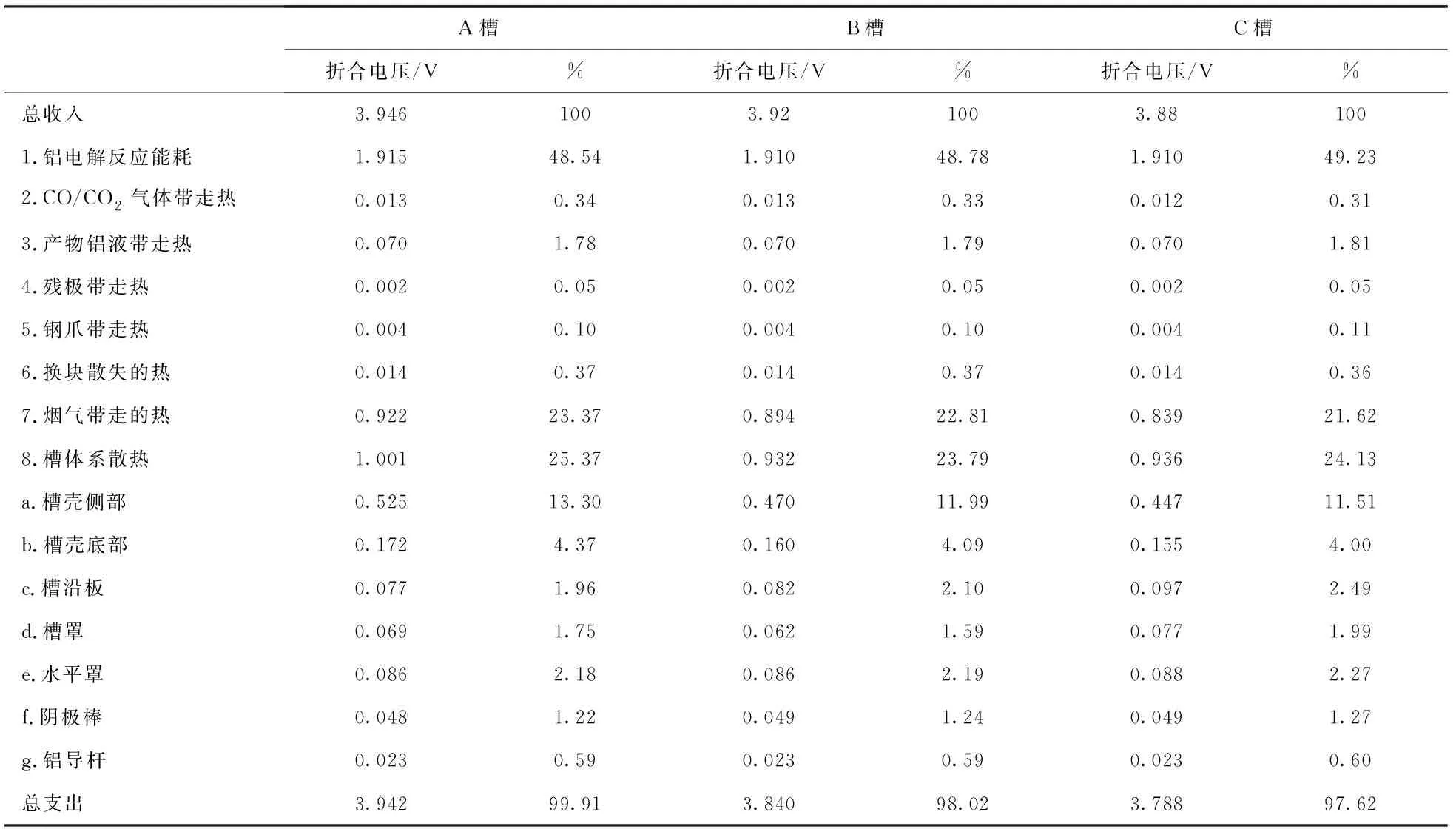

選取某廠500 kA電解系列A、B、C共3臺電解槽為測試對象,對其進行熱場測試,并記錄了工藝參數。

3.1 工藝參數

3臺槽的生產運行數據見表1。由表1可知3臺槽的平均槽電壓為3.915 V,1545#槽低于平均電壓。3臺槽的平均電解溫度為944.7 ℃,電解質分子比平均值為2.31。電解槽鋁水平總體表現平穩,維持在360 mm。各槽極距在4.4~4.6 cm范圍內基本保持均勻,3臺槽的極距平均值為4.5 cm。

表1 電解槽生產工藝參數

3.2 熱場測試結果

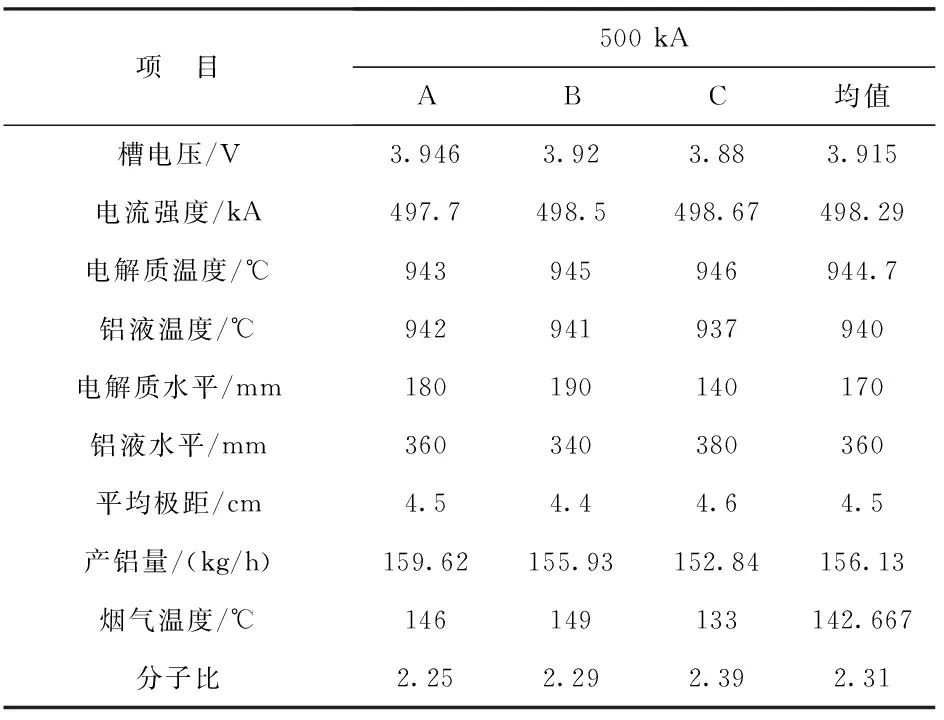

3臺被測500 kA鋁電解槽的能量平衡表見表2。

表2 能量平衡表

鋁電解槽能量平衡誤差一般應在供入總能量的±5%以內。本次測定三臺槽誤差分別為:A槽為0.09%、B槽為1.98%、C槽為2.38%,均在允許誤差范圍之內。

鋁電解反應能耗是衡量鋁電解槽能量利用率高低的主要標志之一。從表2可以看出,A槽占48.54%、B槽占48.78%、C槽占49.23%,三臺槽的鋁電解反應能耗較為接近。

另外,從表中可以看出,三臺槽的煙氣流量熱損失都較大,三臺槽的空氣帶走熱分別占各槽能量收入的23.37%、22.81%、21.62%,應注意檢查槽罩密封性能和調整煙道閥門的開度,以減少無效熱損失。

三臺槽槽底表面平均溫度分別為84.8 ℃、81.2 ℃、79.6 ℃。大型槽底部槽殼溫度設計值一般為80 ℃左右,由于存在5 ℃的測量誤差,可以認為三臺槽的槽底部溫度基本滿足要求。模擬的槽底溫度最高為69.12 ℃,說明模型槽底保溫效果良好。

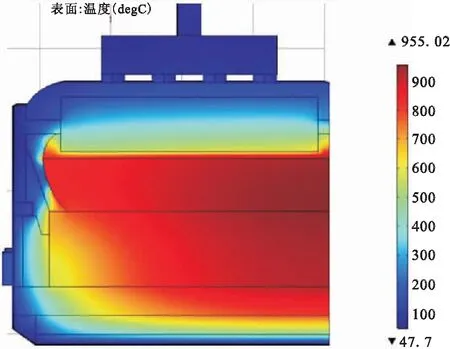

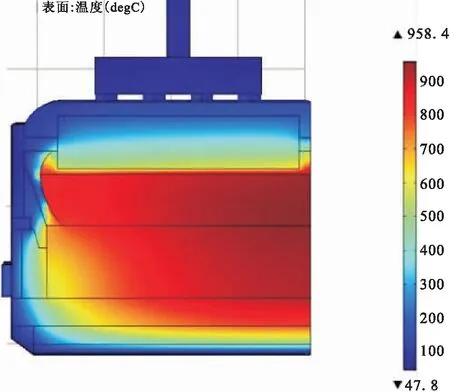

針對A槽煙氣熱損失情況,用模型進行模擬復核,煙氣溫度取實測值155 ℃,煙道速度取10 m/s。模擬結果如圖5所示。發現由于煙道熱損較大,最高溫度由955.3 ℃降低到953.22 ℃。為了改善保溫決定加厚氧化鋁保溫層,嘗試將氧化鋁保溫層由原來的90 mm分別加厚到98 mm、100 mm、102 mm,模擬結果如圖6、圖7和圖8所示。隨著氧化鋁保溫層加厚,電解槽最高溫度升高,最低溫度變化不大。當加厚10 mm后,電解槽的最大溫度由953.22 ℃提高到955.02 ℃,最低溫度由47.4 ℃提高到47.7 ℃,溫度分布滿足模擬要求。當加厚到102 mm時最高溫度為958.4 ℃。氧化鋁保護層的厚度為100 mm時適宜。

圖5 A槽溫度分布

圖6 98 mm氧化鋁保溫層溫度分布

圖7 100 mm氧化鋁保溫層溫度分布

圖8 102 mm氧化鋁保溫層溫度分布

4 結 論

(1)分析模擬結果后得出,模擬得出電解質最高溫度為947 ℃,實測溫度為944.7 ℃,誤差為0.024%,在誤差允許范圍內,因此該電解槽陽極-陰極切片模型的仿真模擬計算結果比較準確,從模擬結果上來看得出的熱場分布與測試數據吻合較好。

(2)鋁電解槽能量平衡差額一般應在供入總能量的±5%以內。測定三臺槽誤差分別為:為1.98%、2.34%、0.09%,在誤差允許范圍之內,說明本次熱場測定與計算結果是有效的。

(3)實測的鋁電解槽熱損失分布數據表明,各槽煙氣帶走的熱量占總能量支出比例不一,分別為23.37%、22.81%、21.63%,比較而言,A槽的煙氣熱損較大。針對此情況可以通過加厚氧化鋁保溫層減少陽極炭塊散熱的方式來加強保溫,氧化鋁保溫層的厚度選取要適宜。

(4)從測試結果來看,各槽的槽底表面平均溫度分別為84.8 ℃、81.2℃、79.6℃,大型槽底部槽殼溫度設計值一般為80 ℃左右,由于存在5 ℃的測量誤差,可以認為三臺槽的槽底溫度基本滿足要求。