氧化鋁懸浮焙燒爐煙氣脫硝配液噴液系統及其過程控制

魯 鵬 劉成龍 高 峰

(沈陽鑫博工業技術股份有限公司,遼寧 沈陽 110000)

在氧化鋁制備工業,氫氧化鋁在焙燒過程中所需的熱源由燃料燃燒提供,燃料燃燒時,燃料中的N2和空氣中的N2在高溫下氧化產生NOx,NOx 主要是指NO、NO2及N2O3等氮氧化物。NOx 的危害性不僅在于它是酸性氣體,而且NO會顯著破壞臭氧層,NO 和NO2同時也是溫室氣體,NO 和烴在陽光作用下反應造成光化學污染,對人體有毒害作用。

目前的焙燒爐產生的煙氣中NOx 含量300~400mg/Nm3,隨著國家對環境治理的迫切要求,其中鋁行業特別排放限值參照《鋁工業污染物排放標準及修改單》(GB25465-2010),粉塵排放小于5mg/Nm3、氮氧化物排放小于50mg/Nm3,因此有必要開發一種脫硝裝置,在不影響氧化鋁質量的前提下,對NOx 進行有效的治理,本文闡述的是氧化鋁懸浮焙燒爐脫硝系統中的配液噴液系統及其過程控制。

1 配液噴液系統工藝設備構成

配液噴液系統由如下16 部分組成:

1—溶解槽A、2—溶解槽B、3—溶解槽A 液位計、4—溶解槽B 液位計、5—溶解槽A 攪拌電機、6—溶解槽B 攪拌電機、7—溶解槽A 進水調節閥門、8—溶解槽B 進水調節閥門、9—總進水流量計、10—尿素加料控制閥門、11—溶解槽A 出水閥門、12—溶解槽B 出水閥門、13—計量泵A、14—計量泵B、15—計量泵出口溶液流量計、16—尿素倉

其中,為滿足工業生產需要,溶解槽A、B,計量泵A、B 為一備一用配置。

2 配液噴液系統過程控制

2.1 控制系統硬件組成

本控制系統采用和利時K 系列DCS 控制系統,其中主要包括CPU 冗余模塊、IO-BUS 模塊、AI 模塊、AO 模塊、DI 模塊、DO 模塊等。

其中CPU 采用K-CU01,K-CU01 是K 系列硬件的控制器模塊,是系統的核心控制部件,主要工作是收集I/O 模塊上報的現場數據,根據組態的控制方案完成對現場設備的控制,同時負責提供數據到上層操作員站顯示。控制器基本功能塊主要包括:系統網通訊模塊、核心處理器、協處理器(IO-BUS 主站MCU)、現場通訊數據鏈路層、現場通訊物理層以及外圍一些輔助功能模塊。本控制系統K-CU01控制器模塊采用兩路冗余IO-BUS 和從站I/O 模塊進行通訊。

其中IO-BUS 模塊采用冗余K-BUS02,K-BUS02 模塊是K 系列8 通道星形IO-BUS 模塊,同時作為IO-BUS 從站,將直流電源狀態、IO-BUS 鏈路故障、機柜溫度等信息上報給控制器。

其中AI 模塊采用K-AI01,AI01 為K 系列8 通道模擬量通道隔離輸入模塊,測量范圍0~22.7mA 模擬信號(默認出廠量程4~20mA),可以接二線制儀表或四線制儀表。

其中AO 模塊采用K-AO01,K-AO01 為K 系列硬件8通道模擬量通道隔離輸出模塊,最大輸出范圍0~22.7mA模擬信號(默認出廠量程4~20mA)。

其中DI 模塊采用K-DI01,K-DI01 為K 系列硬件16 通道24VDC 數字量輸入模塊,既可以接有源觸點,也可以接無源觸點。

其中DO 模塊采用K-DO01,K-K-DO01 為K 系列硬件16 通道24VDC 數字量輸出模塊,支持多種輸出類型:常開或常閉,干觸點或濕觸點。模塊不直接驅動現場設備與繼電器端子板配套使用。

上述模塊支持帶點熱插拔、支持冗余配置,具備完善斷線、短路、超量程診斷功能,面板設計有豐富的LED 指示燈,除指示模塊電源、故障、通訊信息外,每個通道也有指示燈,可以方便指示各通道的斷線、短路、超量程等信息。

本氧化鋁懸浮焙燒煙氣脫硝項目使用兩塊冗余K-CU01、兩塊冗余K-BUS02 模塊、2 塊K-AI01 模塊、1 塊K-AO01 模塊、3 塊K-DI01 模塊、2 塊K-DO01 模塊,用以采集現場設備及儀表信號使用。

主要檢測儀表有:差壓液位計、電磁流量計、壓力變送器、NOx 分析儀、PT100 熱電阻、氨氣分析儀等。

2.2 控制系統過程控制

根據生產狀況和業主的需求,控制系統結構體系劃分為兩層,第一層為過程監控層,第二層為過程控制層。

過程監控層由上位機組態監控、故障診斷、運行管理組成。首先由DCS 完成系統所需數據的采集,通過通訊方式傳給上位機組態進行監控,操作員根據組態畫面顯示進行生產操作;故障診斷是對生產過程中將要發生的事故和故障進行預報,給操作員提供報警信息,使得生產能夠順利進行;運行管理包括設備管理、生產安全管理、報表生成與打印等功能,輔助生產管理者對生產情況進行有效的分析,促進更好的調整生產狀態。

過程控制層包括設備控制回路程序和邏輯聯鎖程序組成。其中設備控制回路分為兩大塊,一為尿素溶液配制,二為噴液系統自動控制。

2.2.1 尿素溶液配制

尿素溶液配制程序主要涉及到溶解槽攪拌電機、溶解槽液位、溶解槽進水閥門、溶解槽進水流量計、尿素下料量等組成。本脫硝項目使用的是尿素溶液,需將溶液配制成濃度為15%-20%的尿素溶液,此濃度為質量比。

本項目尿素使用噸包袋包裝,一袋重量為1t,故加入尿素質量可以根據加入袋數得到。例如此次配液計劃加入2 袋尿素,則尿素質量為2t,如果需要配置的尿素溶液濃度為20%,則需要加入8t 的工業軟水,此加入尿素和水的量公式已經在DCS 程序里編寫,操作員只需在上位機組態畫面輸入加入的尿素袋數控制程序會根據加入尿素量自動計數出加入工業軟水的量,工業軟水加入量是由兩種方法計數得知:一為根據進水流量計進行流量累計得知;二為根據溶解槽的尺寸可以得知溶解槽底面積,溶解槽底面積x溶解槽液位(進水高度)可以得到進水體積,根據軟水的密度近似換算出進水質量。

以A 側溶解槽配液為例,具體控制程序如下:操作員關閉溶解槽出水閥門,在上位機組態畫面輸入配液使用尿素袋數,點擊組態畫面上的配液按鈕,則DCS 的配液程序開始工作,首先DCS 發出指令打開溶解槽進水閥門V401,進水流量計FT402 開始進行進水流量累計,溶解槽液位計也同時進行差值運算,根據現場溶解槽側壁安裝的PT100鉑熱電阻的測量的軟水溫度值和當地大氣壓值進行工業軟水溫度和壓力補償計算,得出當時的工業軟水密度,計算出所需水的體積,當進水流量計FT402 進水流量累計值或者溶解槽液位差值x 溶解槽底面積得到的進水量達到所需體積的99%時,DCS 關閉進水閥門V401,根據生產觀測,當V401 完全關閉時正好達到所需進水量。

2.2.2 噴液系統自動控制

噴液系統主要涉及到計量泵A、計量泵B、泵出口溶液流量計、安裝在煙氣檢測點的NOx 分析儀和氨氣分析儀。

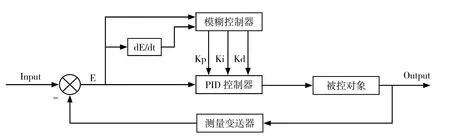

噴液系統控制方式采用模糊控制PID 調節。基本模糊PID 控制,即利用模糊邏輯并根據一定的模糊規則對PID 的參數進行實時的優化,以克服傳統PID 參數無法實時調整PID 參數的缺點[1]。模糊PID 控制包括模糊化、確定模糊規則、解模糊等組成部分。本控制系統根據裝在煙氣檢測點的NOx 分析儀和氨氣分析儀反饋到DCS 的數據,根據給定的模糊規則進行模糊推理,最后對模糊參數進行解模糊,輸出PID 控制參數,通過調節計量泵變頻器的輸出大小控制出口流量,以達到控制NOx 及氨氣排放要求,模糊PID控制系統組成如圖1 所示。

圖1

2.2.3 邏輯聯鎖程序

首先以單個設備為主體,從啟動、安全、操作和停車等方面考慮設備的聯鎖要求并建立相應的聯鎖關系,建立聯鎖模型,邏輯聯鎖程序包括單體設備安全聯鎖、溶解槽液位低限聯鎖、溶解槽液位高限聯鎖、尿素倉進料選擇聯鎖、溶解槽AB 配液選擇聯鎖、計量泵AB 使用選擇聯鎖等。邏輯聯鎖程序可以保證操作人員及生產設備的安全[2]。

3 結語

本文針對氧化鋁懸浮焙燒爐煙氣脫硝系統中的配液噴液系統特點和控制要求,提出了過程監控與過程控制的系統架構,并進行了系統的設計與開發。

自2017 年以來公司已先后完成近40 臺氧化鋁懸浮焙燒爐煙氣脫硝改造,取得了良好的減排效果。本過程控制系統的自動運行也提高了氧化鋁懸浮焙燒爐的生產效率,安全邏輯聯鎖功能給操作人員和生產設備提供了安裝保障。