鋼材力學(xué)性能檢驗用拉伸試樣加工宏程序的開發(fā)與應(yīng)用

黃成杰

(太鋼技術(shù)中心,山西 太原 030003)

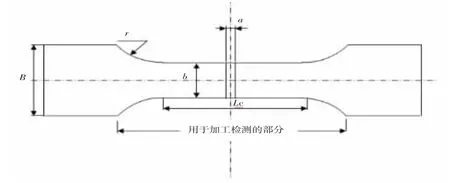

鋼材力學(xué)性能檢驗的拉伸試驗是檢測和評定金屬材料機械性能使用最廣泛的方案,可為工程設(shè)計、評定材料和優(yōu)選工藝提供依據(jù)。然而,有很多因素都可以影響試驗的結(jié)果,其中試樣加工質(zhì)量與效率是首要影響因素。根據(jù)標準GB/T 2975—2018《鋼及鋼產(chǎn)品力學(xué)性能試驗取樣位置及試樣制備》要求,在抽樣鋼板規(guī)定位置切取樣坯,經(jīng)機加工制成由外形輪廓相同但幾何尺寸不同組成的拉伸試樣系列。圖1是被加工試樣示意圖,要求較高的幾何尺寸精度。其中,a為厚度、B為頭部寬度、b為平行寬度、Lc為平行長度、r為過渡圓弧半徑,用于檢測的平行部分的橫截面積S0=a×b。根據(jù)GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》,當(dāng)0.1 mm≤a<3 mm時,Lc=+1/2b;a≥3 mm時,Lc=。

圖1 鋼板矩形拉伸試樣示意圖

大多數(shù)實驗室通過普通編程或軟件自動編程實現(xiàn)了拉伸試樣的數(shù)控加工。然而,當(dāng)試樣形狀不發(fā)生改變僅尺寸發(fā)生改變時只能重新編程,整個加工過程經(jīng)分層切削完成,需編制每個切削層走刀軌跡程序代碼,試樣平行部分長度Lc隨其厚度和寬度的變化而不同,程序修改計算工作量大,程序數(shù)目及程序長度龐大且占用機床內(nèi)存,嚴重影響數(shù)控系統(tǒng)響應(yīng)速度。若調(diào)錯程序必然造成加工廢品,輕者撞壞刀具,重者損壞機床部件,喪失加工精度,甚至造成人身事故。本案通過開發(fā)數(shù)控系統(tǒng)高級語言指令形式的變量化程序,即宏程序,簡化程序的編制,使不同規(guī)格系列鋼板拉伸試樣采用同一個程序加工。

1 技術(shù)方案

1.1 開發(fā)宏程序的重要性及實際意義

數(shù)控加工技術(shù)的應(yīng)用,編程是最重要的內(nèi)容之一。普通程序即人工常量編程,利用相對簡單的指令代碼功能按照預(yù)定路線軌跡順序編程,只適用于限定規(guī)格即標準幾何體工件的加工,它不允許使用變量、數(shù)學(xué)運算、函數(shù)、邏輯、循環(huán)等。使用軟件自動編程可應(yīng)用于形狀特別復(fù)雜零件的加工,能產(chǎn)生復(fù)雜的刀具路徑,是用“直線去逼近曲線曲面”,程序量龐大,加工參數(shù)不易修改。當(dāng)零件的幾何參數(shù)改變時,都要重新建模,重新設(shè)置加工參數(shù),重新生成數(shù)控程序。

宏程序作為一種高級語言的指令形式,是數(shù)控系統(tǒng)軟件開發(fā)商提供給用戶在系統(tǒng)平臺上進行有條件的二次開發(fā)工具,其特征是在程序中設(shè)置了變量,具有順序、分支選擇、循環(huán)流程結(jié)構(gòu),使程序更具通用性。在程序編制過程中,通過對變量進行數(shù)學(xué)運算或邏輯運算賦值處理,能控制程序段流向,充分發(fā)揮變量功能,所以宏程序也稱為變量化的程序[1]。其最大特點是,將有規(guī)律的形狀或尺寸用最短的程序表示出來,編寫出來的程序邏輯嚴密,通用性極強,具有極好的易讀性和易修改性,在工件的形狀不發(fā)生改變、尺寸改變的條件下,對應(yīng)改動變量與公式即可,較執(zhí)行軟件生成的程序更加快捷、效率更高,給生產(chǎn)帶來了極大的便利。

上述方法都有各自的應(yīng)用領(lǐng)域,并為特定的目的服務(wù)。自動編程和普通程序一個程序只能描述一個固定的幾何形狀。與宏程序相比,明顯缺乏靈活性和適用性。

1.2 根據(jù)圖樣合理規(guī)劃走刀軌跡

本案采用FANUC數(shù)控銑床螺旋刃立銑刀分層周銑加工[2],樣坯為寬度B的矩形鋼條(見圖1),在專用夾具中批量水平疊放并緊固夾具兩端實施加工。圖2為規(guī)劃的走刀軌跡:A(起刀點)→B→C→D→E→F(提刀)→F1(下刀)→E1→D1→C1→B1→A1(提刀)。

圖2 規(guī)劃拉伸試樣走刀軌跡示意圖

1.3 宏程序算法流程框圖[1]

表1為拉伸試樣宏程序變量賦值列表。將引起試樣幾何形狀變化的6個參數(shù)作為在主程序中具體賦值的變量,其他變量由已知變量經(jīng)系統(tǒng)運算可得。運行程序加工時,主程序中的地址代碼A、B…+具體變量賦值將傳遞給宏程序模塊中對應(yīng)的變量#i(i=1、2、3…)所代表的參數(shù)進行加工。圖3為拉伸試樣宏程序算法流程框圖,描述程序運行的具體步驟,作為宏程序設(shè)計的基本依據(jù)。

圖3 鋼板拉伸試樣宏程序算法流程框圖

表1 拉伸試樣宏程序變量賦值列表

1.4 編制拉伸試樣宏程序

下頁表2以FANUC0i系統(tǒng)數(shù)控立式銑床加工拉伸試樣為例,其中O1000為主程序,O8000為宏程序模塊。

表2 以FANUC 0i系統(tǒng)為例加工拉伸試樣宏程序

2 應(yīng)用效果

進行實際切削加工,與普通程序相比,宏程序加工效率至少可提高20%以上(見下頁表3—表5),測量數(shù)據(jù)精度及集中度明顯提高。考慮加工質(zhì)量與效率的匹配,可適當(dāng)加大每次進刀量,效率還會有進一步提升。

表3 工藝優(yōu)化后Φ8 mm螺同圈力學(xué)性能

表3 不同程序加工常溫拉伸試樣對比

表5 宏程序加工高溫拉伸試樣

3 技術(shù)要點

1)對刀偏變量賦初值即刀具半徑值、試樣單側(cè)加工余量與精加工余量之和,然后用該變量減去實際進刀步距再賦值給該變量,通過宏程序邏輯語句實現(xiàn)刀偏參數(shù)的動態(tài)變化。

2)FANUC系統(tǒng)G10指令與宏程序指令配合使用,將參數(shù)變化的設(shè)定完成于編程階段替代人工輸入[4],編制相同輪廓切削軌跡部分的通用程序,解決鋼板拉伸試樣的高效加工。

3)對于像鋼板拉伸試樣這種形狀對稱但不封閉輪廓的加工,加工過程先銑削一側(cè)再提刀銑削另一側(cè)的加工循環(huán),編制引入刀偏的輪廓加工程序段,下刀要加上刀偏,提刀要取消刀偏。

4)編制宏程序精加工程序段,對刀偏變量再次賦值即刀具半徑值與精加工余量之和,運用邏輯語句控制流向功能,使用宏程序中的同一個走刀輪廓加工,可大幅度簡化編程。

表4 普通程序加工高溫拉伸試樣

4 結(jié)語

宏程序溶入了編程人員的智慧,根據(jù)零件的幾何信息建立相應(yīng)的數(shù)學(xué)模型,采用模塊化的程序設(shè)計思想編程,除了便于調(diào)用外,還使編程人員從繁瑣的、大量的重復(fù)性工作中解脫出來,這是任何自動編程軟件都不能達到的效果。像鋼板拉伸試樣這種形狀相同、規(guī)格不同的“零件族”就非常適合宏編程,通過開發(fā)“零件族”的參數(shù)化程序來編寫“智能”程序,將宏程序作為一個切削模塊固定不變,通過改變主程序幾個參數(shù),即可完成所有拉伸試樣的加工。解決了不同規(guī)格拉伸試樣需編制不同加工程序的問題,大大減少了加工時調(diào)錯程序的可能;采用程序自動寫入刀偏值在宏程序中的應(yīng)用,解決了加工過程人工輸入刀偏參數(shù)的問題;刀偏功能與圓弧插補在宏程序中的應(yīng)用,解決了普通程序加工過度圓弧出現(xiàn)的讓刀和根切痕跡;在宏程序中設(shè)置“暫停指令”,實施主動測量與精度補償,使加工精度得到有效控制。