四類易混淆冷軋缺陷的分類與控制

劉 釗,張 帥,王 浩

(唐山鋼鐵集團有限責任公司,河北 唐山 063000)

隨著社會生產技術的進步和人們對高質量產品需求的不斷增加,廣泛應用于汽車、家電等行業的冷軋帶鋼用量也進一步加大。而隨著市場競爭加劇,各大鋼企紛紛瞄準高端家電用鋼市場,不斷搶占市場份額。如何在激烈的市場競爭中脫穎而出,為用戶精準提供所需產品,已經成為各大鋼企管理工作的重中之重[1]。冷軋連退產品的條狀缺陷、挫傷、翹皮以及夾渣缺陷特征較為相似,易出現混淆情況,誤判后會造成不必要的質量降級品或終端用戶(尤其是主機廠用戶)的質量投訴,降低企業技術經濟指標和產品市場競爭力,因此需要對缺陷進行準確分類和控制,以便提高冷軋連退產品質量的檢驗效果,避免質量異議發生。

1 缺陷形貌特征描述

1.1 條狀缺陷形貌特征

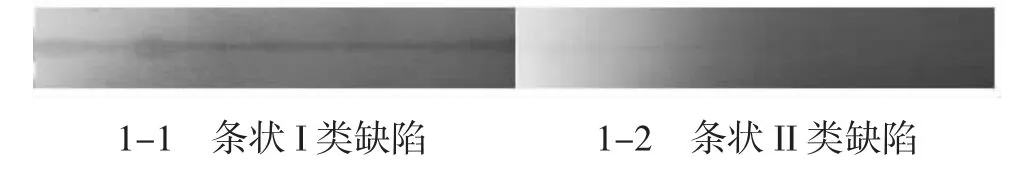

如圖1所示,冷軋連退板表面條狀缺陷可分為2類,缺陷的長度方向均與帶鋼軋制方向一致,其特征如下:

1)I類缺陷:實物中間有一條不間斷細線,兩側類似被細線帶出的水墨浸染一樣,無手感,其中細線部分寬度在1 mm以內,浸染寬度大約為5 mm,如圖1-1所示。

2)II類缺陷:實物中間為細線狀,線狀部分寬度在1 mm以內,無手感,涂油后的程度處于輕度區域,肉眼觀察不明顯,如圖1-2所示。

圖1 條狀缺陷實物圖像

1.2 挫傷缺陷形貌特征

冷軋連退板表面挫傷缺陷位置不固定,多為連續或成片分布,劃痕長度為5~10 mm,形貌多為一頭圓、一頭尖,嚴重時上、下表面同時存在,方向相反,可分為2類,如圖2所示,其特征如下:

1)I類缺陷:實物為間斷性的條狀凹坑,規律為凹坑→無缺陷部分→凹坑→無缺陷部分,凹坑有手感,且條狀凹坑區域中,凹坑中間位置手感最強,如圖2-1所示。

2)II類缺陷:在I類缺陷基礎上,實物中凹坑區域表皮并非完全脫落,其中類似島狀部分表皮未脫落,如圖2-2所示。

圖2 挫傷缺陷實物圖像

1.3 翹皮缺陷形貌特征

如圖3所示,實物中缺陷區域成鱗狀覆蓋,類似魚鱗一塊塊覆蓋在基體表面,有的破裂有的未破裂,沿著軋制方向伸長,嚴重時能看到外層翹皮。

圖3 翹皮缺陷實物圖像

1.4 夾渣缺陷形貌特征

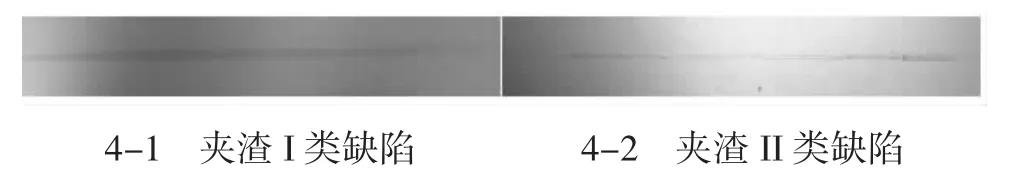

如圖4所示,冷軋連退板表面夾渣缺陷可分為2類,缺陷的長度方向均與帶鋼軋制方向一致,其特征如下。

1)I類缺陷:通常中間平行且連續,偶爾有斷開,兩端收口,呈尖銳狀;中間有條狀斷續黑色異物,寬度在2~3 mm,無明顯手感,如下頁圖4-1所示。

2)II類缺陷:實物中間為黑色細條狀,條狀寬度在1~2 mm,缺陷粗糙,坑坑洼洼,局部斷裂,無明顯起皮,有明顯手感,如圖4-2所示。

圖4 夾渣缺陷實物圖像

2 缺陷成分及原因介紹

2.1 條狀缺陷成分及原因

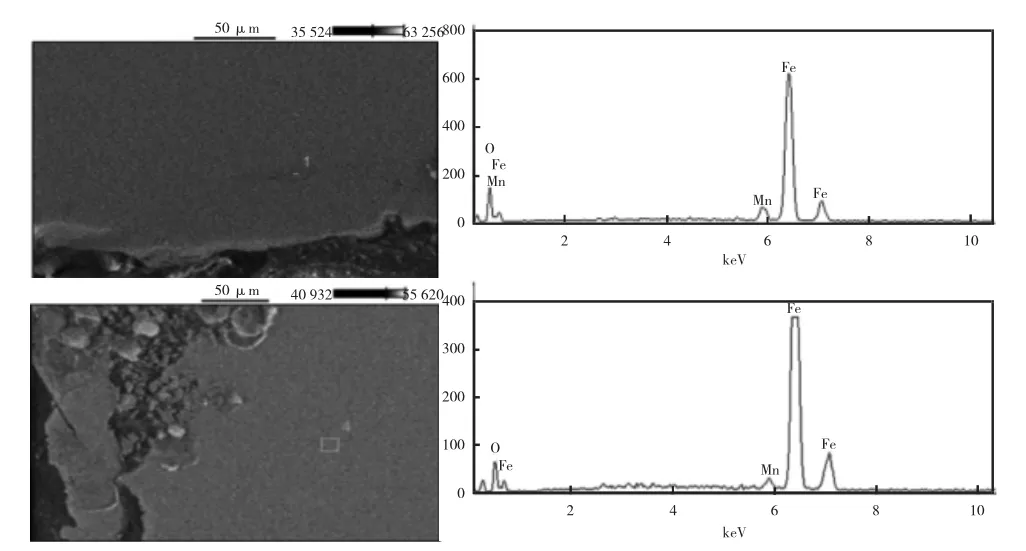

通過觀察條狀缺陷I類和II類電鏡圖像和能譜圖,如圖5所示,條形缺陷中只含Fe、Mn、O,不含Si、Ca、Na等成分,確定為非保護渣類缺陷。經過現場生產情況及連退產線排查,未發現異常情況,通過對原料表面觀察及成分分析,確定條狀缺陷出現原因如下:原料表面存在單個細條狀劃傷;原料的劃傷缺陷經過軋制后部分閉合,有殘留的痕跡[2]。

圖5 條狀缺陷I類、II類電鏡圖和能譜圖

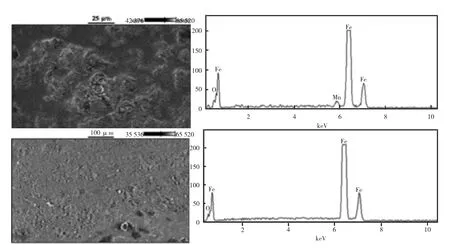

2.2 挫傷缺陷成分及原因

通過觀察挫傷缺陷I類和II類電鏡圖像和能譜圖,如圖6所示,挫傷缺陷I類成分只含Fe、Mn、O,不含Si、Ca、Na等成分,確定為非保護渣類缺陷;挫傷缺陷II類成分只含Fe、O,不含Si、Ca、Na等成分,確定為非保護渣類缺陷。經過現場生產情況勘察,確定挫傷缺陷出現原因如下:鋼帶在運行過程中與硬物發生不連續接觸;鋼卷松,在開卷過程中層間相對運動造成。

圖6 挫傷缺陷I類、II類電鏡圖和能譜圖

2.3 翹皮缺陷成分及原因

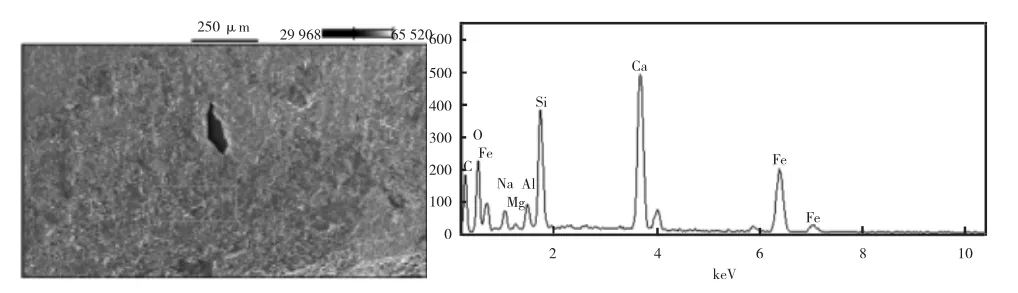

通過觀察翹皮缺陷電鏡圖像和能譜圖,如圖7所示,缺陷區域成分為C、O、Fe、Na、Mg、Al、Si、Ca、Mn,其中包含Si、Ca、Na等成分,與保護渣成分吻合,確定為保護渣類缺陷。該類缺陷連鑄工序異常會導致中包渣、保護渣被卷入鋼液中,因其極難上浮而隨鋼液流動進入結晶器,在后期鑄坯表面清理時未能有效去除,從而在軋制后形成翹皮[3-4];此外鑄坯表皮下存在氣泡,經熱軋、冷軋軋后破裂延伸,最終接觸到連退板也會形成翹皮[5]。

圖7 翹皮缺陷電鏡圖和能譜圖

2.4 夾渣缺陷成分及原因

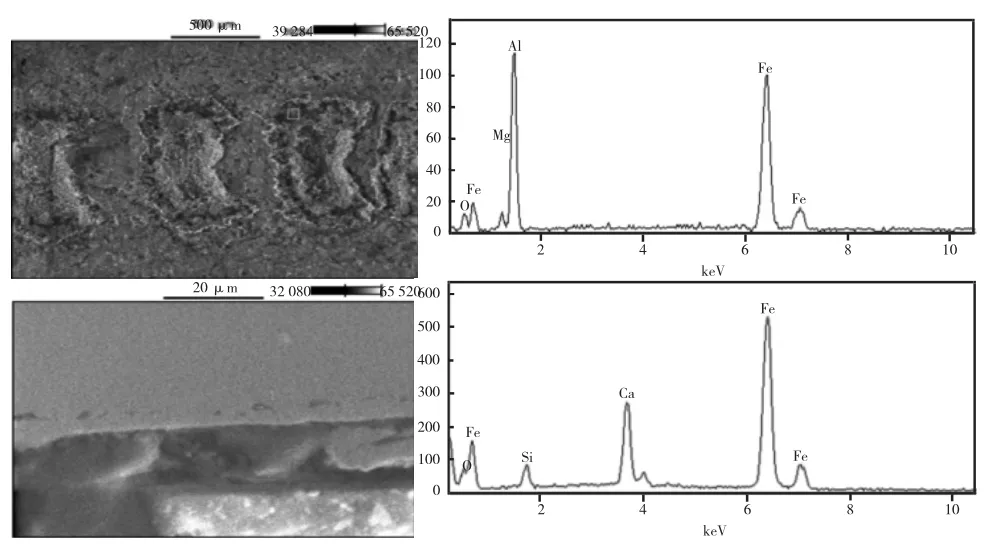

通過觀察夾渣缺陷I類和II類電鏡圖像和能譜圖,如圖8所示,夾渣缺陷I類成分為O、Fe、Mg、Al,其中除了Fe只含有Mg、Al、O等成分,與煉鋼耐材成分吻合;夾渣缺陷II類成分為O、Fe、Si、Ca,其中包含Si、Ca等成分,與保護渣成分吻合,確定為非保護渣類缺陷。經過現場生產情況勘察,確定夾渣缺陷出現主要原因為連鑄澆注時球狀保護渣卷入板坯,經過軋制后表面延展暴露在表面變成[6]。

圖8 夾渣缺陷I類、II類電鏡圖和能譜圖

3 缺陷控制方法

1)條狀缺陷是原料的劃傷經過軋制后部分閉合所殘留下的痕跡以及單個小的細條狀劃傷所致。因此需要避免表面帶鋼發生剮蹭,控制原料劃傷缺陷。

2)挫傷是帶鋼運行過程中與硬物不連續接觸以及開卷過程中層間相對運動造成。對此,需對酸軋板形進行優化控制,確保帶鋼運行中不會產生較大C翹,此外,還需控制風機開度、托輥高度,防止帶鋼與硬物在高速運行中接觸。

3)翹皮是皮下氣泡軋制后破裂延伸以及在連鑄過程中渣子卷入,再經軋制形成。為此,需對原料驗收進行嚴格控制,按照規定嚴格完成清理工作,提高冶煉、澆注質量。

4)夾渣主要是由于連鑄澆注時球狀保護渣卷入板坯,經過軋制后表面延展暴露在表面形成。因此,需對煉鋼工藝進行優化,減少脫氧產物在鋼水種的水量,同時對連鑄工藝進行優化,減少液位波動。

4 結語

目前冷軋連退產線條狀缺陷、挫傷、翹皮及夾渣的真實分類準確率在85%以上,由線狀類偽缺陷影響的誤判率下降了70%,大大提高了缺陷分類準確性及生產運行穩定性。通過該方法可對當今鋼鐵冷軋連退線進行有預見性的現場指導并及時調整工藝,避免質量事故發生,年可減少千萬元以上的經濟損失。同時,還要強化質檢人員對各類缺陷的識別能力,提升表面質量判定的及時性和準確性,避免缺陷產品流出,從而在競爭激烈的買方市場中,提升公司產品形象及品牌價值。