陽極爐托輪裝置的優化與實踐

楊 武,陳士超,3,鄭 競,曾偉兵,閆玲娣

(1.中信重工機械股份有限公司,河南 洛陽 471039;2.洛陽礦山機械工程設計研究院有限責任公司,河南 洛陽 471039;3.礦山重型裝備國家重點實驗室,河南 洛陽 471039;)

陽極爐是將粗銅精煉至陽極銅的大型有色冶煉設備。陽極爐可分為固定式陽極爐和回轉式陽極爐兩大類。與固定式陽極爐相比,回轉式陽極爐具有機械化程度高、人工操作程度低、生產效率高、環境污染少、穩定可靠等優點,已得到業界廣泛認可。

本文以江西某冶煉廠生產車間中進口的Φ4.572 m×10.668 m回轉式陽極爐為例,分析陽極爐托輪裝置運行過程中存在的問題,并提出針對性的解決辦法和處理措施。

1 陽極爐結構及工作原理

陽極爐的基本結構由爐體、傳動裝置、固定端托輪裝置、滑動端托輪裝置、小齒輪裝置、爐口啟閉裝置、固定端滾圈、滑動端滾圈等部分構成。圖1為陽極爐的基本結構簡圖。

圖1 陽極爐基本結構簡圖

陽極爐銅冶煉基本工作過程:首先傳動裝置通過小齒輪裝置將動力傳遞給固定端滾圈,固定端滾圈轉動再帶動位于支撐裝置上的筒體轉動一定的角度(一般30°左右),打開爐口啟閉裝置進行進料或倒渣工作,然后傳動裝置中通過電機反轉恢復原位繼續進行冶煉工作。

通過陽極爐的精煉過程,可獲得純度達到99.5%的陽極銅,為后續電解得到陰極銅提供優質的原材料。圖2為銅冶煉工藝流程圖。

圖2 銅冶煉工藝流程

2 托輪裝置問題分析

在冶煉廠的生產過程中,陽極爐出現的故障主要發生在驅動端托輪裝置或者自由端托輪裝置上。當出現磨損、疲勞等故障時,需停爐維修,嚴重影響到日常生產。因此針對托輪裝置結構特點,制定了相應的解決方案。

本文所研究的回轉式陽極爐在銅冶煉作業過程中,通過將用戶大量的統計數據與總結反饋作為依據,并針對用戶需求進行研究分析,整理出常見的生產問題如下頁表1所示。

表1 陽極爐托輪裝置常見的生產問題

本次研究的對象是進口的回轉式陽極爐中的托輪裝置,其中的托輪與托輪軸是一體式(簡稱托輪體)。而托輪體是驅動端托輪裝置和自由端托輪裝置中的重要零件,且為易損件,更換或者維修都需要國外專業人員,維修更換成本非常高。從目前的生產現狀來看,客戶希望將托輪體國產化,同時希望托輪體可以做成分體式。因此,通過常規檢修期間的現場超聲波檢測,需要找出具體破壞的是托輪還是托輪軸,并提前預購做好備用,從而避免停爐更換的周期過長,以保證日常的生產工作。

3 解決方案

根據用戶要求,中信重工將托輪體拆分成托輪和托輪軸兩部分進行設計,并通過模擬分析驗證方案的可行性和合理性。

3.1 優化依據

本文優化是在原托輪體的基礎上進行的。圖3為本文作者現場實際測繪得到的托輪體原三維模型。表2為根據用戶提出分體式要求后托輪和托輪軸材料需滿足的性能指標。

圖3 托輪體模型

表2 材料特性

3.2 三維模型簡化

根據用戶要求,將托輪體拆分為托輪和托輪軸的三維模型如圖4、圖5所示。為了驗證拆分后的托輪裝置能否滿足使用要求,本文對其進行了有限元模擬分析。由于模型幾何的對稱性,建立1/4模型即可進行有限元分析計算。因此對模型進行了必要簡化,去除小孔、小圓角、小倒角等小特征,簡化后的三維模型見圖6。

圖4 托輪裝置裝配三維模型

圖5 托輪軸三維模型

圖6 托輪裝置有限元計算模型

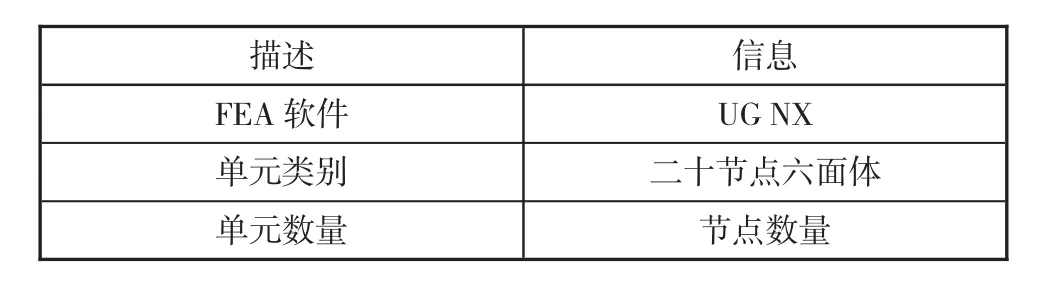

3.3 網格劃分

托輪裝置使用二十節點六面體實體單元進行網格劃分,在關鍵部位對網格進行加密處理。圖7為網格劃分圖,表3為有限元軟件和有限元網格細節。

圖7 托輪裝置網格劃分

表3 單元信息

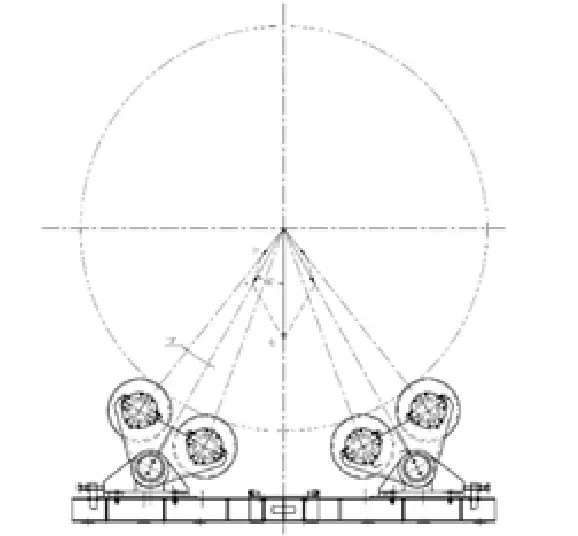

3.4 邊界條件

根據陽極爐滿載總質量為900 t,托輪裝置的受力情況,以及對應的力學關系:Fcos30°=G/4,F1cos10°=F/2,其中總重力G=900000×9.8N,計算得出單個托輪承受來自陽極爐的徑向載荷F1=1 292.800 kN;1/4模型受載荷為F1/4=323.200 kN。托輪裝置受力示意圖如圖8所示。

圖8 托輪裝置受力示意圖

在軸承位置加載軸承載荷,以模擬軸承的支撐力。考慮托輪與托輪軸的重力,1/4模型的軸承載荷值為327.170 kN。

考慮模型自重的影響,重力加速度取9.8 m/s2。

托輪與托輪軸結合面按照粘合方式進行處理,對稱面設置對稱約束,邊界條件如圖9所示。

圖9 托輪裝置邊界條件

3.5 分析結果

托輪軸為主要受力零件,故調出托輪軸的分析數據。圖10為托輪軸的變形量分布云圖,托輪軸最大變形量為-0.093 mm。

圖10 托輪軸變形量分布云圖

圖11為托輪軸的等效應力分布云圖,最大應力值為184 MPa,位于R=3 mm圓角處。R=15 mm圓角處等效應力值為167 MPa。

圖11 托輪軸等效應力分布云圖

有限元分析結果顯示,托輪軸的變形量為-0.093mm,等效應力最大值為184MPa。根據托輪軸材料40CrNiMo的屈服強度為835 MPa,可得出托輪軸的安全系數為835/184=4.54。

通過以上分析,托輪軸的設計滿足強度要求,得到了用戶的高度認可。

4 備件生產及安裝運行

客戶江西(貴冶)對中信重工提供的模擬有限元報告中提到,非常認可設計方案的可行性,并與我司簽訂備件訂貨合同,圖12為安裝前狀態。

圖12 備件安裝前狀態

由于冶煉廠運行良好,一年后用戶依然非常認可我司的設計能力及制造質量,又與我司簽訂了后續的進口陽極爐改造備件合同。現我司正在全力投產過程中,盡快滿足用戶更新換代的需求。

5 結語

通過對回轉式陽極爐托輪裝置進行優化改進,并利用有限元模擬對新設計的托軌軸進行強度驗證,得出了托軌軸安全系數為4.54,滿足設計要求,產品也得到用戶一致認可,為陽極爐有色冶煉設備逐漸實現國產化,提供了有利開端。