碼頭樁基裝配式防腐修復平臺開發及應用

張文鋒,楊太年,肖冠,陳韜,劉凱,李云飛

(1.中交天津港灣工程研究院有限公司,天津港灣工程質量檢測中心有限公司,天津 300222;2.中交第一航務工程局有限公司,天津 300461;3.天津市水下隧道建設與運維技術企業重點實驗室,天津 300461;4.廣東大鵬液化天然氣有限公司,廣東深圳 518000)

0 引言

高樁碼頭由于長期服役于嚴酷的海洋環境下,碼頭樁基會遭到腐蝕破壞,對碼頭整體結構造成不利影響。為確保碼頭樁基(如鋼管樁等)的耐久性,通常會采用必要的防腐措施[1-2],其中涂層保護使用最為普遍。當涂層在海洋環境下服役時,受紫外線、鹽霧、海水、漂浮物撞擊等因素影響,常會出現局部過早腐蝕破壞[3]。涂層局部破損一旦出現,在海洋環境作用下,破損區域會逐步擴大,造成更大面積的破壞[4]。因此,應盡早對涂層破損部位進行修復,以延緩或抑制腐蝕破壞的進一步發展。

碼頭樁基涂層的傳統修復工藝常采用搭設腳手架或吊籃,并輔以船舶進行施工。然而,搭設及拆卸腳手架或吊籃工序較繁雜,效率低,成本高,作業平臺舒適度較差,且在腳手架平臺上鄰邊作業存在危險性。為此,有必要開發新型防腐修復工藝以克服傳統工藝的不足。本文在專利技術[5]基礎上,依托南方某碼頭防腐修復工程,開發并應用了一種碼頭樁基裝配式防腐修復平臺(簡稱“修復平臺”)。

1 工程概況

南方某高樁碼頭共有直徑1 000 mm的鋼管樁249根,其中工作平臺和引橋139根、靠船墩56根和系纜墩54根。維護檢測發現,碼頭鋼管樁存在涂層局部破損及腐蝕情況,亟待防腐修復。工作平臺和引橋底部距設計高水位最大可達7 m以上,按傳統修復工藝需采用腳手架或吊籃輔以船舶施工;而系纜墩和靠船墩底部距設計高水位最小僅1.2 m左右,樁間距最小僅為2 m左右,傳統施工船舶很難進入墩臺下部,且作業空間有限,無法提供有效施工平臺。傳統修復工藝難以滿足現場施工條件和業主單位相關要求。為此,開發了一種適合規模化和標準化的修復平臺,以實現碼頭樁基經濟高效、安全舒適的防腐修復。

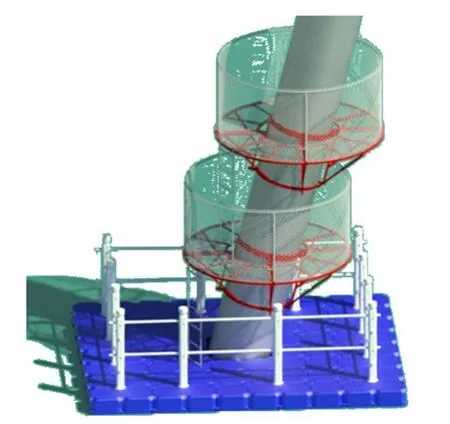

2 修復平臺結構

修復平臺由水上浮動平臺(簡稱“浮動平臺”)和抱箍托架平臺(簡稱“托架平臺”)構成。浮動平臺由浮筒組裝而成,代替施工船作為水面作業平臺;托架平臺由上下抱箍、三角支承架、腳踏板、梯子和欄桿等組件構成,代替腳手架或吊籃作為水上作業平臺。本工程碼頭墩臺下部作業空間有限,采用浮動平臺施工;工作平臺和引橋樁頂距水面較高,僅用浮動平臺無法達到鋼管樁較高部位實施修復作業,因此聯合使用浮動平臺和托架平臺施工。

圖1為修復平臺結構示意圖。

圖1 修復平臺結構示意圖Fig.1 Structure schematic diagram for the anticorrosion repair platform

3 修復平臺設計及安全性能評估

3.1 水上浮動平臺

3.1.1 組件及設計

浮動平臺由浮筒組裝而成,見圖2。浮筒材質為高密度聚乙烯,表面使用防滑花紋,四角采用圓弧鈍角造型,規格為50 cm伊50 cm伊40 cm,重量為(7依0.3)kg/個。安全使用時,吃水深度為15~20 cm,承重臆150 kg/m2,水面風浪應小于5級。實際應用時,根據鋼管樁間距及布局確定浮動平臺尺寸及組裝方案,并預留鋼管樁空隙。

圖2 裝配式水上浮動平臺Fig.2 Prefabricated floating platform

假定有1根鋼管樁位于浮動平臺中心位置,根據浮筒規格及安全使用條件,擬采用80個浮筒組成8伊10(4 m伊5 m)的浮動平臺,因鋼管樁直徑為1 000 mm,故需在中心位置預留2伊2(1 m伊1 m)的空隙,即有2伊2個浮筒不安裝(見圖2)。

3.1.2 安全性能評估

據上述案例,浮動平臺組裝完成后實際承載面積約18 m2,安全使用時承重臆150 kg/m2,因此最大承重為2 700 kg。通常而言,浮動平臺運行時承載8人左右,按每人重80 kg計;浮筒共76個,每個按7.3 kg計;同時放置物品、工具等600 kg左右。求和計算可得,浮動平臺載重后約1 800 kg,小于最大承重2 700 kg。因此,浮力滿足使用要求。浮筒組合在水面風浪5級內可安全使用,本工程規定在3級及以下風浪條件下施工,滿足使用要求。

浮動平臺長5 m,寬4 m,載重后約1 800 kg。根據浮游穩定性計算過程[6],得到浮動平臺慣性矩為(5伊43-1伊13)/12=26.6 m4,浮動平臺排水體積約為1.8 m3,吃水深度約為0.1 m,定傾半徑為26.6/1.8=14.8 m。浮動平臺浮心約為0.05 m,若假定浮動平臺載重后重心在1.5 m(實際會更低),則浮心到重心的距離約為1.5 m,故定傾高度為14.8-1.5=13.5 m,遠大于0.2 m[6],因此浮動平臺穩定性滿足要求。

3.2 抱箍托架平臺

托架平臺由上下抱箍、三角支承架、腳踏板、梯子和欄桿等組件構成,見圖2。

3.2.1 上下抱箍

上下抱箍均由2塊帶法蘭的半圓形鋼板構成,直徑與鋼管樁匹配,并通過4套M18高強螺栓副和法蘭固定在鋼管樁上。上抱箍鋼板厚10 mm,寬100 mm;下抱箍鋼板厚5 mm,寬50 mm。上抱箍對稱設置插槽,用于插入三角支承架上部插桿實現連接。下抱箍相應位置豎向焊接帶螺栓孔的耳板,通過螺栓固定三角支承架下部。上下抱箍安裝在鋼管樁上時,其徑向平面與鋼管樁軸向垂直。

3.2.2 三角支承架

三角支承架主體結構由水平撐、斜支撐和豎支撐按一定角度焊接組成,用于支承腳踏板。水平撐采用槽鋼[63 mm伊40 mm伊4.8 mm,斜支撐和豎支撐采用等邊角鋼蟻40 mm伊5 mm。三角支承架邊緣焊有插孔,用于插入欄桿豎向固定桿實現連接。直樁和斜樁與水平面夾角不同,為使腳踏板處于水平狀態,需根據鋼管樁與水平面夾角確定三角支承架水平撐和豎支撐間的角度。

3.2.3 腳踏板

腳踏板為4個扇形結構,由外圈支撐、內圈支撐、加強筋和連接鎖扣等構成,用于承載施工人員、材料和器具等。扇形結構間采用工業搭扣鎖定,防止脫落。腳踏板面板為碳鋼鋼板網,厚度3 mm,孔徑4 cm伊4 cm。

3.2.4 欄桿

欄桿由豎向固定桿、圍欄撐和防護網等組件組成,用于防止施工人員跌落。豎向固定桿采用φ32 mm伊3 mm鍍鋅鋼管,圍欄撐采用φ25 mm伊3 mm鍍鋅鋼管,防護網采用尼龍網。豎向固定桿和圍欄撐采用插銷式連接,防護網綁扎固定在豎向固定桿和圍欄撐的相應位置。

3.2.5 梯子

上、下層平臺(含托架平臺和浮動平臺)間采用外掛梯子的方式通行,梯子與托架平臺使用工業搭扣鎖定。

3.2.6 防腐處理

抱箍和三角支承架采用未涂裝鋼材,其他組件采用鍍鋅鋼材。未涂裝鋼材在工廠實施涂層防腐,表面噴砂除銹后,涂裝底漆—中間漆—面漆3道涂層,干膜厚度不小于150滋m。施工過程中若發現抱箍平臺存在腐蝕情況,應及時處理。

3.2.7 抱箍托架平臺安全性能評估

托架平臺安全性能評估時,設置荷載組合為1.20伊恒載(0.4 kN/m2)+1.40伊活載(2.5 kN/m2)。托架平臺材質為碳鋼,彈性模量2.06伊105N/mm2,泊松比0.30,線膨脹系數1.20伊10-5,質量密度7 850 kg/m3。根據相關標準規范[7]進行驗算,各驗算單元的強度、整體穩定、應力比、長細比等均滿足要求。結果表明,托架平臺結構能夠滿足承載力計算要求,應力比最大值為0.93。因此,托架平臺的承載能力滿足要求。

3.2.8 抱箍托架平臺承載能力試驗

為驗證托架平臺可行性,在陸地上進行了承載能力試驗。首先按照設計制作托架平臺各組件,用鋼管模擬鋼管樁,并在鋼管表面灑水模擬碼頭鋼管樁的濕潤狀態。然后,依次安裝上抱箍、三角支承架、下抱箍、腳踏板、圍欄、防護網等組件,實現托架平臺在鋼管上的組裝,同時測量記錄抱箍底部標高并標記。待平臺準備完畢后,用重物模擬承載試驗。重物先放置于平臺一側,模擬3人在鋼管樁同側施工的狀態,實際承重342 kg。隨后再次加載,將同樣重量的重物對稱放置于平臺另一側,實際承重684 kg。結果表明,托架平臺未發生滑移,且各組件未發生損傷或破壞,滿足使用要求。

4 修復平臺工程應用

修復平臺施工工藝包括浮動平臺施工和托架平臺施工。托架平臺設置數量根據本工程鋼管樁高度確定,距水面較高部位鋼管樁設置上、下共2層。托架平臺和浮動平臺可重復使用,總體數量根據工作量及投入班組確定。施工過程中,按照作業指導書進行防腐修復作業,并做好安全防護工作。圖3為多個裝配式防腐修復平臺協同施工的現場情況。

圖3 施工現場Fig.3 Scene for construction

5 BIM技術在修復平臺中應用

修復平臺開發及應用中使用了BIM技術。首先,根據初步設計尺寸對上下抱箍、三角支承架、腳踏板、梯子和欄桿等組件進行了建模和尺寸優化,同時檢驗各組件間的安裝匹配性,并進一步調整和優化組件尺寸使其滿足使用要求。在修復平臺開發完成后,通過BIM技術模擬其整體組裝過程,進一步調整和優化各組件布局和組裝順序,使各組件安裝工序更優、布局更合理。隨后基于創建的BIM模型和優化工序,添加時間軸,通過材質渲染輸出可視化交底視頻。通過BIM技術輔助各組件設計,并模擬修復平臺整體安裝工序,不僅便于可行性驗證和優化調整,而且可減少實物試驗,節約資源,并降低開發成本。同時,基于BIM技術制作的可視化交底視頻,有助于施工人員理解和掌握施工要點及細節,確保施工質量和施工效率。

6 結語

裝配式防腐修復平臺在南方某高樁碼頭鋼管樁防腐修復工程得到成功應用。該平臺組裝方便,拆卸便捷,經濟高效,環境適應性較強,適合規模化和標準化施工,顯著提高了施工效率,同時保障了施工質量及安全。由于采用該裝配式平臺及相應的施工工藝,防腐修復工程在保質保量的情況下提前3個月完工,具有良好的經濟和社會效益。該平臺除用于碼頭鋼管樁防腐修復施工外,還可供跨海大橋、海上風電基礎等結構其他類型樁基(如混凝土方樁、PHC管樁等)的類似作業借鑒或使用,具有廣闊的應用前景。