中密度陶粒混凝土制備外墻板研究

甘 立 王 慶 甘 偉 梁宇航 麥頌廣 凌文軒 楊鋒杰

(1廣州建筑產業研究院有限公司;2廣州大學;3廣州一建建設集團有限公司)

0 引言

我國的輕質混凝土墻板主要有兩類,一是條形水泥混凝土輕質墻板(面密度<100㎏/m2),二是蒸壓加氣混凝土墻板(密度<700㎏/m3)。兩類材料的抗壓強度在3.5~7.5MPa之間,其中前者只有非承重內隔墻條板品種,后者也多用于非承重內墻。目前,裝配式建筑體系中的承重、非承重水泥混凝土外墻板,主要采用預制鋼筋混凝土板、預應力空心板及鋼筋混凝土復合節能墻板等。然而,上述外墻板普遍存在密度高、自重大、吊運困難等問題。因此,研究開發一種具有輕質、高強且節能的水泥混凝土外墻板是墻板產業發展的必然趨勢[1]。采用密度適中、強度較高的陶粒作為混凝土的主要原料之一,能夠顯著降低制品的密度,達到輕質高強的效果,其產品可應用于裝配式建筑工程中的非承重輕質外圍護結構板,如外墻掛板、外墻嵌板、外墻門窗板、清水板、裝飾板等,前景廣闊。

輕集料混凝土的密度一般要求低于1950㎏/m3,對于非承重輕質水泥混凝土外墻板而言,其強度等級多在LC15~LC30之間。本研究旨在現有結構用陶粒混凝土[2]、高強陶粒混凝土[3]性能研究及應用[4]的基礎上,研發出一種密度在1460~1650㎏/m3范圍內,保溫隔熱性能優異,且抗壓強度在20~35MPa之間的中密度陶粒混凝土,制備能夠滿足裝配式外墻要求的圍護結構板,同時兼具節能環保、構造簡單、施工方便等特性,為非承重輕質混凝土外墻板提供新思路和新途徑。

1 原料選用

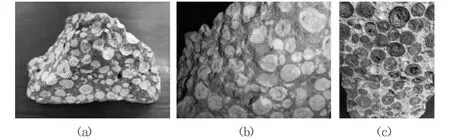

1.1 陶粒選用

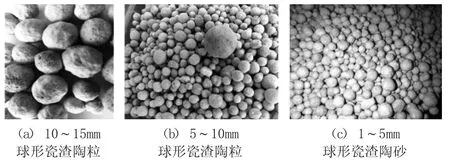

本研究采用的陶粒是由工業固廢瓷渣、建筑固廢和淤泥混合燒制得到的一種粒徑在0~15mm之間的灰色球形瓷渣陶粒(如圖1a和b所示)。該陶粒的堆積密度為580㎏/m3,筒壓強度為5MPa,空隙率為36%,吸水率為3%。另外,以同樣制備工藝制成的球形陶砂(如圖1c所示)用作為陶粒混凝土中的一種細骨料,其堆積密度為730㎏/m3,粒徑在5mm以下。

圖1 不同粒徑范圍的球形瓷渣陶粒

1.2 陶粒混凝土原材料

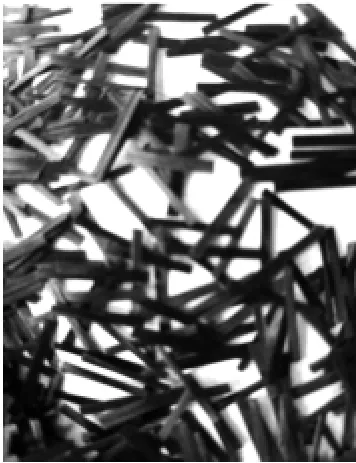

本試驗采用普通硅酸鹽水泥P.O42.5R作為膠凝材料。除陶砂外,還將機制砂用作另一種細骨料,其堆積密度為1560㎏/m3。此外,粉煤灰,礦渣砂粉和沸石粉作為輔助膠凝材料摻入體系中,以提高陶粒混凝土的工作性能和力學性能;同時添加防裂增強劑以及硅烷可再分散乳膠粉改性劑,以改善陶粒混凝土的抗裂和防水性能。采用束狀的玄武巖纖維(如圖2所示),直徑為20μm,長度為25mm,密度為2800㎏/m3,斷裂強度在1.8×103MPa~2.0×103MPa之間,彈性模量在7.8×104MPa~8.0×104MPa之間,以獲得優異的抗彎性能;采用聚羧酸高效減水劑確保新拌混凝土良好的工作性能。

圖2 玄武巖纖維形貌

2 陶粒混凝土

2.1 試驗配合比[5]

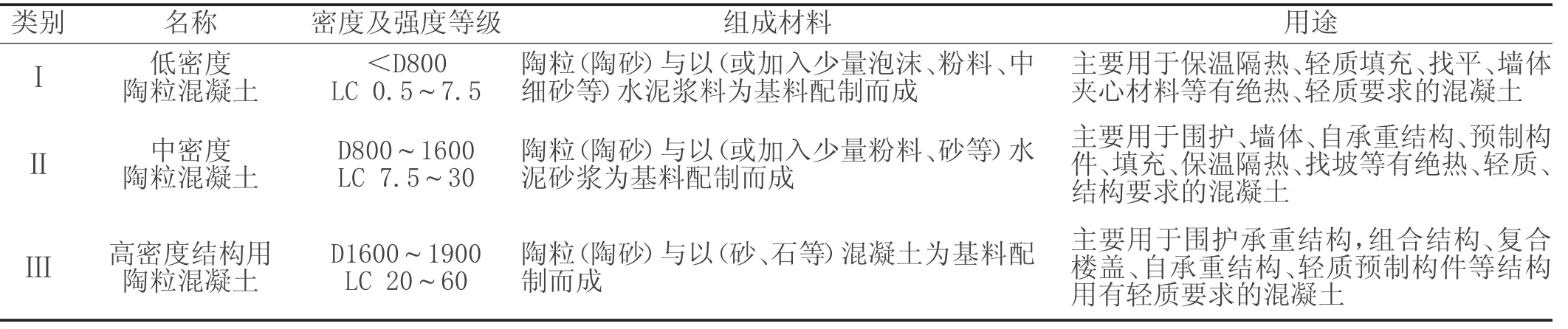

⑴陶粒混凝土配合比設計采用“三段法”,即根據所設計的混凝土密度范圍和用途,將陶粒混凝土分為低密度、中密度、高密度三段,分別進行配合比計算,分段方法見表1。

⑵本研究所設計的陶粒混凝土外墻板密度等級為D1500~D1600,并且在用途上屬于圍護結構,從表1來看,屬于中密度的陶粒混凝土,以此為設計基礎,按《輕骨料混凝土應用技術標準》JGJ/T 12-2019[6]來計算和確定配合比。下面以密度等級D1500、強度等級LC25的陶粒混凝土為例進行計算。

表1 陶粒混凝土“三段法”

每立方米的混凝土中各材料的用量按松散體積法進行計算。另外,每1m3混凝土采用1m3陶粒,砂漿用量,根據所用陶粒粗骨料空隙率(36%),按體積增加3%。按圍護結構要求:水泥用量不少于400㎏/m3。同時,為滿足陶粒混凝土的密度等級D1500(干密度1460~1550㎏/m3)的要求,砂漿的用量不得大于970㎏/m3。其他材料每立方米的用量分別為:礦渣砂粉為160㎏,陶砂為230㎏,粉煤灰為60㎏,玄武巖纖維為2㎏,硅烷改性可再分散乳膠粉為0.4㎏,聚羧酸高效減水劑為0.15㎏,水為160㎏。

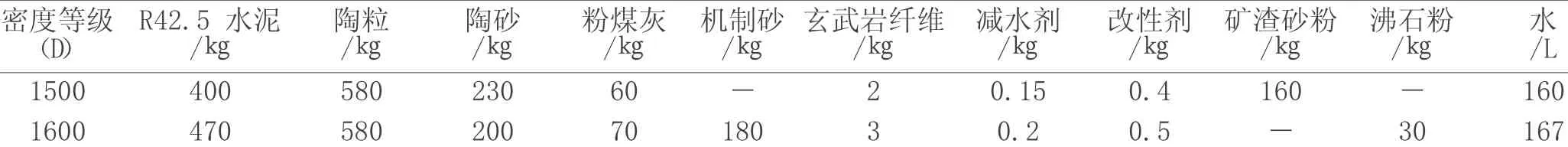

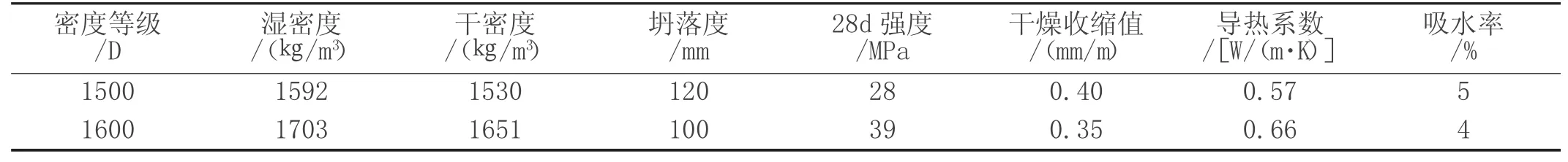

⑶得到的兩種密度等級的陶粒混凝土各材料單方用量見表2。

表2 陶粒混凝土配合比

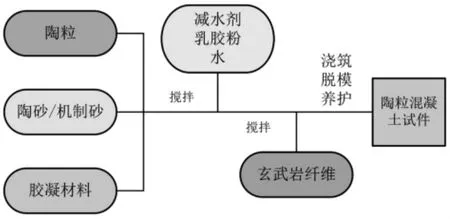

2.2 制備工藝

攪拌過程中應該注意拌合料的添加順序、方法與攪拌時間。先加入陶粒、陶砂(機制砂)、水泥、輔助性膠凝材料(粉煤灰、礦渣砂粉、沸石粉),攪拌90s,然后將聚羧酸高效減水劑、硅烷改性可再分散乳膠粉和水的混合溶液倒入拌合料中,攪拌180s,在攪拌的過程中以緩慢灑落的方式均勻將玄武巖纖維加入拌合物中,最后形成具有一定稠度的混凝土拌合物。測試完流動度和坍落度后,將拌合物均勻放入100mm×100mm×100mm的模具中,經24小時成型后脫模,并在標準養護環境中養護28天。制備流程如圖3所示。

圖3 陶粒混凝土制備工藝

2.3 試驗結果

混凝土拌合物的坍落度和濕密度、混凝土干密度、28d立方體抗壓強度等測試結果見表3。

表3 陶粒混凝土的試驗結果

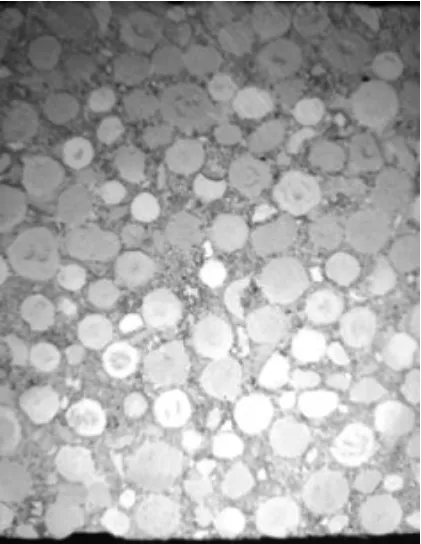

從試驗結果可以看到,得到的兩種陶粒混凝土的干密度基本在1460~1650㎏/m3之間,28天抗壓強度分別為28MPa和39MPa;導熱系數在0.57~0.66W/m·K之間;吸水率在3%~6%之間;坍落度在80~120mm之間,所有基礎性能指標符合規范的要求。陶粒混凝土試塊強度試驗和切割后得到的斷面分別如圖4和圖5所示。從斷面照片來看,陶粒在混凝土中分布均勻,沒有發生上浮和局部集中等現象,顆粒級配性較好,且與水泥基結合情況較好,未見到明顯的孔隙。因此,本實驗所研究的陶粒混凝土是用于制備目標陶粒混凝土外墻板的理想材料。

圖4 瓷渣陶粒混凝土試件斷面

圖5 瓷渣陶粒混凝土切割面

3 陶粒混凝土外墻板制備

3.1 墻板設計與構造要求

外墻板采用上述陶粒混凝土制備而成。根據試驗結果,這種陶粒混凝土密度在1460~1650㎏/m3之間,強度等級達LC20~LC35,可以達到輕質高強的目標。無論是外墻掛板[7-8]、外墻嵌板、門窗板、裝飾板等外墻,該陶粒混凝土都具有適用性,并且自重方面比普通的混凝土(密度2400㎏/m3)降低了30%以上。

外墻板的外觀、尺寸、板邊結構構造,按所在建筑物的非承重外維護墻板的建筑設計確定。當外墻板的外立面為裝飾面時,可采用清水混凝土或復合飾面層(如改性無機粉復合建筑飾面片材等)一次反打成型工藝制作;而對表面要求不高的外墻板,陶粒混凝土也基本可以滿足其要求;外墻板的尺寸則根據建筑圖紙設計而定;在板邊構造方面,用于外墻掛板的豎向板邊可為平接頭,或是設有榫頭、榫槽的榫卯結構;水平方向板邊,板上端和下端分別設有外低、內高的梯狀榫頭結構;用于外墻嵌板的豎向板邊可為平接頭,或是設有榫頭、榫槽的榫鉚結構;水平方向板邊,板上端和板下端為平接頭或分別設有凸榫和凹槽狀榫鉚結構(與結構基層上的凹槽和凸榫相嵌合)。

外墻板配置的結構、構造鋼筋、預埋件等,可按國家建筑標準設計圖集預制混凝土外墻掛板[9]設計要求確定,其位置布置不得阻礙陶粒混凝土漿體在模具內部流動,以減少由于澆筑缺陷而產生的孔隙,并且保證混凝土有效地包裹住鋼筋,以提高外墻板的耐久性能。外墻板鋼筋可采用HPB300級、HRB335級、HRB400級熱軋光圓鋼筋或熱軋帶肋鋼筋。鋼筋網片采用冷軋帶肋鋼筋,或冷拔低碳鋼絲焊接網片。鋼筋保護層的厚度≥15mm。外立面為清水墻,鋼筋保護層的厚度≥20mm。

由于該陶粒混凝土導熱系數(0.57~0.66W/m·K)比普通混凝土(1.28~1.51W/m·K)小,具有節能保溫的性能,因此,它可以作為外墻板的單一板材,無需其他復合保溫隔熱材料。

3.2 墻板澆筑

用于制備墻板的陶粒在使用前需要經過預濕,以減小因早期收縮變形而導致的開裂風險[10]。陶粒、膠凝材料以及輔助性膠凝材料在加水拌合前預先干拌1分鐘,可以抑制由于陶粒自重輕而引起的上浮問題。在澆筑外墻板前,根據所設計的墻板尺寸安裝平鋼模具,并且在模具中,置入結構鋼筋、預埋件、連接件等構件。安裝完畢后,將陶粒混凝土從模具一邊緣到另一邊緣順序均勻澆筑,振搗密實,若板厚大于120mm,則分兩次澆筑,并每次澆筑都需要振搗,振動時間控制在30秒以內。另外,振搗時不得采用強力震動,避免出現陶粒上浮、分層現象。在混凝土終凝之前,對混凝土表層進行收漿抹面處理,在標準條件下養護一定時間后脫模。脫模后,需要對外墻板表面進行噴霧或灑水養護,以抑制其表面微裂縫的生成。

4 結論

本研究采用了高性能瓷渣陶粒,配制兩種中密度(D1500和D1600)陶粒混凝土,探究其用于制備裝配式建筑體系外墻用大型板材的可行性。通過對其性能的試驗,并與現有建筑外墻板技術相比,得出以下結論:

⑴本研究使用的中密度陶粒在混凝土中分布均勻,與水泥基材結合情況好;

⑵使用中密度陶粒制備得到的混凝土實現了輕質、高強的目標;

⑶該中密度陶粒混凝土的性能符合國家現行規范要求,適用于多種外墻板;

⑷采用該中密度陶粒混凝土制備的板材由于本身具備保溫性能好的優勢,無需其他保溫材料,且可降低重量30%;

⑸本次研發的中密度陶粒混凝土板材是一種利廢環保、輕質、節能等優勢一體化的建筑產品。