液壓鉸鏈鉚釘自動裝配機構設計*

賴玉活,龍裕嘉,黃 艷,林偉健

(1.柳州工學院機械工程系,廣西 柳州 545616;2.廣西科技大學機械與交通工程學院,廣西 柳州 545616)

0 引言

液壓鉸鏈是一種應用于柜類家具的五金件,因具有良好的緩沖性能和較長的使用壽命而得到廣泛使用[1]。

液壓鉸鏈的零部件主要通過鉚釘相連接,由于鉚釘與鉚孔的配合為F8/h8,其間隙較小,導致裝配時鉚釘穿釘困難,無法實現自動化裝配,因此目前主要依靠人工將鉚釘放置于工件的鉚孔中[2-3]。這不僅提高了生產成本,也增大了工人的勞動強度和安全隱患[4]。對此,設計了一種液壓鉸鏈鉚釘自動裝配機構應用于液壓鉸鏈生產線中,以實現鉚釘的自動化裝配。

1 鉚釘自動裝配機構總體概述

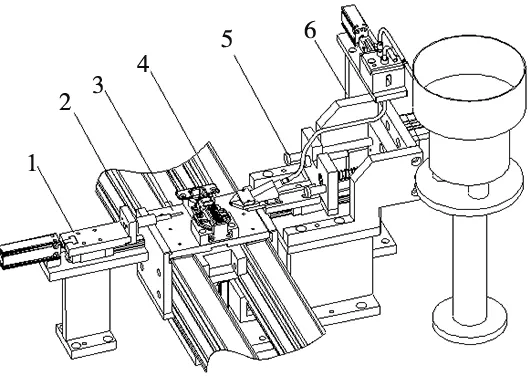

如圖1所示,本文選取直臂組件與三角片之間的鉚釘自動裝配機構進行設計和說明。

1.直臂組件 2.三角片 3.鉚釘圖1 液壓鉸鏈結構圖

所裝配的鉚釘如圖2所示,其尺寸為φ3 mm×10.55 mm。裝配前三角片與直臂組件分別由相應的裝配機構安放至治具上,并由傳輸機構輸送至鉚釘裝配工位,要求通過鉚釘自動裝配機構將鉚釘穿入鉚孔中,為后續鉚接做準備。

圖2 鉚釘結構圖

在鉚釘自動裝配機構設計過程中,設計了送釘機構以實現鉚釘的自動排列、分離和輸送等功能[5];設計了穿釘機構以實現鉚釘的自動夾持、定位和穿釘功能;此外,為解決鉚釘穿釘困難和出錯率高的問題設計了引針機構,其整體裝配圖如圖3所示。

1.引針機構 2.傳輸機構 3.治具 4.液壓鉸鏈 5.穿釘機構 6.送釘機構圖3 鉚釘自動裝配機構裝配圖

2 送釘機構

送釘機構如圖4所示,采用了振動盤作為鉚釘的自動供料和排列裝置[6]。存儲在振動盤中的鉚釘經振動盤振動篩選,使其按指定的朝向流入送釘管道,并依靠重力流入分釘機構,從而實現鉚釘的定向排列和供料。

1.底座 2.分釘機構 3.氣動管道 4.輸釘管道 5.振動盤 6.振動盤底座圖4 送釘機構結構圖

考慮到鉚釘形狀不規則,鉚釘分釘機構采用了一種特殊的結構形式,其結構如圖5所示。推桿上設有豎直朝向的通孔,其左側與氣缸活塞桿相連,右側插入分釘槽凹槽中;分釘槽安裝在底座上,其上下兩側分別設有進釘口、進氣口和出釘口,并分別與輸釘管道和氣動管道相連接。

1.分釘氣缸 2.底座 3.推桿 4.分料槽 5.輸釘管道 6.氣動管道 7.蓋板 8.鉚釘圖5 分釘機構結構圖

分釘過程中,送釘管道中的鉚釘從進釘口落入推桿通孔中,通過推桿攜帶鉚釘右移,實現鉚釘的逐一分離;當推桿通孔移動至與出釘口軸線重合的位置時[7],鉚釘受重力沿出釘口流出分釘機構,并在氣動管道的吹氣下送入末端執行機構中,從而避免了因輸釘管道扭曲、阻力過大所造成的卡釘現象的發生[8],實現鉚釘最終送釘。

此外,考慮到落入推桿通孔的鉚釘會發生傾斜,導致推桿移動時出現卡釘。對此,在分釘槽凹槽的兩側增設了凸臺,當鉚釘落入推桿通孔時,可通過兩側凸臺將鉚釘頭托起,使鉚釘在通孔中保持垂直。

3 穿釘機構

穿釘機構可分為送釘嘴與驅動機構兩部分。送釘嘴用來實現鉚釘的夾持和定位;驅動機構用來驅動送釘嘴實現前移和穿釘。

3.1 送釘嘴

如圖6所示,送釘嘴主要由鳥嘴、滑塊、彈簧以及穿釘導桿所構成。滑塊中心開有通孔,并通過銷釘和彈簧對稱安裝在鳥嘴前端;鳥嘴中心開有下料管道與導料管道,并分別與送釘管道和穿釘導桿相對接。

1.鉚釘 2.滑塊 3.鳥嘴 4.穿釘導桿 5.輸釘管道圖6 送釘嘴結構圖

穿釘前,鉚釘在氣動管道的吹動下沿下料管道進入滑塊間的通孔中,從而實現對鉚釘的夾持和定位[9];穿釘過程中,送釘嘴攜帶鉚釘前移至工件鉚孔處,并由穿釘導桿推動鉚釘,將兩側滑塊頂開的同時,使鉚釘穿入工件鉚孔中,從而實現鉚釘穿釘。

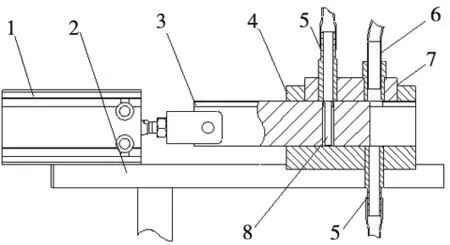

3.2 驅動機構

由上述可知,送釘嘴穿釘過程可分為送釘嘴前移和穿釘導桿推釘兩步來完成。為降低調試難度,提高工作的連貫性,驅動機構采用一個氣缸來驅動送釘嘴實現穿釘。

如圖7所示,驅動機構主要由底座、推進氣缸、法蘭、推板1、推板2、安裝板、支撐板、導桿、螺栓1、螺栓2以及彈簧所構成。法蘭通過支撐板安裝在機構后側,其前端安裝有貫穿推板1和推板2的導桿;推板1安裝在氣缸活塞桿上,其下側安裝有穿釘導桿,左側安裝有貫穿推板2的螺釘1,且螺釘外側纏繞有彈簧;推板2通過安裝板與底座相連,其右側安裝有螺釘2。

1.底座 2.安裝板 3.送釘嘴 4.導桿 5.推板2 6.輸釘管道 7.法蘭 8.推進氣缸 9.推板1 10.螺栓2 11.螺栓1 12.彈簧圖7 穿釘機構結構圖

工作過程中,推板1在推進氣缸的驅動下沿導桿前移,并通過彈簧推動推板2移動,實現了送釘嘴向工件鉚孔的移動;直至推板2運動至導桿極限位置,受導桿凸臺阻擋推板2停止前移;隨后推板1沿導桿繼續前移并壓縮彈簧,從而使穿釘導桿推動鉚釘進行穿釘;直至推板1觸碰到螺栓2完成穿釘,隨后推板1在氣缸的拉動下退回原位,并在螺栓1的拉動下使推板2復位,從而完成一次穿釘過程的驅動。

4 引針機構

裝配過程中,造成液壓鉸鏈鉚釘穿釘失敗的原因主要有以下兩點:

(1)受裝配誤差以及機床振動等因素影響,零部件位置會出現一定偏差使鉚孔無法對齊,導致鉚釘無法穿過所有鉚孔。

(2)鉚釘穿入鉚孔時,受自重影響會使鉚釘頭部向下傾斜,導致無法穿入鉚孔。

針對此問題,在工件鉚孔的另一側增設了引針機構,以輔助穿釘機構完成鉚釘穿釘。

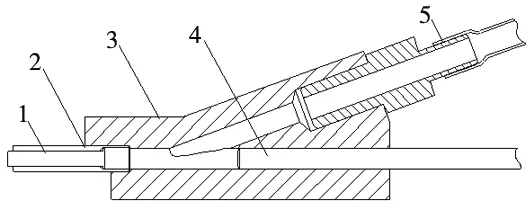

引針機構如圖8所示,其主要由引針、引針法蘭、引針氣缸、連接板所組成。引針直徑略小于鉚孔直徑,其頭部磨有圓角,并通過氣缸法蘭固定在連接板前端;連接板安裝在底座上,并與氣缸活塞桿相連接,從而實現了引針的水平移動。

1.引針氣缸 2.底座 3.引針 4.引針法蘭 5.連接板圖8 引針機構結構圖

穿釘前,引針在引針氣缸的驅動下首先穿入工件鉚孔中,并通過頭部圓角使工件鉚孔對齊。穿釘過程中,從送釘嘴推出的鉚釘通過頭部凹槽與鉚孔中的引針相抵,從而將鉚釘扶正;由于推進氣缸缸勁遠大于引針氣缸,因此鉚釘可將引針推出鉚孔并在引針的引導下穿入鉚孔,從而在引針的輔助下完成鉚釘穿釘[10]。

5 結束語

本文設計了一種液壓鉸鏈鉚釘自動裝配機構,解決了液壓鉸鏈裝配過程中鉚釘定位困難、穿釘困難以及出錯率高等問題,實現了鉚釘的自動化裝配。該機構結構簡單、裝配效率高且成本低廉,能夠滿足生產線1.5 s/件的裝配速度,現階段已應用于多種型號的液壓鉸鏈生產線上,并銷售至多個國家。其穿釘方法具有一定的通用性,值得推廣。