25%小偏置碰撞策略仿真及優化設計

凡沙沙,黎謙,農天武,謝永斌,賈麗剛,張驥超,彭竑維

(1.上汽通用五菱汽車股份有限公司,廣西柳州 545007;2.寶山鋼鐵股份有限公司研究院,上海 201900;3.澳汰爾工程軟件(上海)有限公司,上海 200436)

0 引言

近年來,隨著我國汽車的保有量不斷增加,汽車碰撞事故在日常生活中不斷增加。在中國,據不完全統計,在汽車碰撞事故中正面碰撞、側面碰撞、追尾碰撞所占比例分別是28.7%、20.9%和13.1%,其中正面碰撞的死亡率最高[1]。針對汽車中出現的安全事故,出現了相應的法規并進行法規試驗。其中,最初法規中正面碰撞包括100%重疊剛性壁障碰撞、40%重疊可變形壁障碰撞。近年來,由于小偏置事故頻發且死亡率居高不下,人們逐漸認識到正面小偏置碰撞試驗的重要性,很多國家將小偏置碰撞試驗引入汽車被動安全開發中。

在2012年,25%小偏置碰撞試驗首次被美國安全保險協會(IIHS)引入到實驗法規,但是在最初試驗評估的幾款車型表現都較差。2014年,MORGAN等[2]曾對小偏置進行過深入研究,從設計的角度指出不同結構對小偏置試驗的影響。2015年,SAUNDERS和PARENT等[3]研究了不同重疊面積的試驗方法,并得出不同類型車輛的研究報告。中國保險汽車安全指數(簡稱C-IASI)管理中心在2018年9月和2019年3月公布了兩次試驗,從C-IASI公布的數據不難發現小偏置工況的優秀率很低,所以對25%小偏置碰撞的探索還有很長的路要走。

運用Altair的RADIOSS仿真分析軟件,對某SUV車型進行試驗對標及分析并得到改進方案。經研究表明,由于此車型是改進開發且質量較大,適合采用吸能+掠過的碰撞策略。其中將A柱和前輪罩外板加強板作為車身優化重點,增加巧妙的碰撞吸能及掠過結構;底盤部分在副車架處增加加強件,合理的分散沖擊力。仿真分析結果顯示,C-IASI評分由原來的“Poor”提升為“Good”等級。同時,實車碰撞試驗結果也得到“Good”的等級,其中車輛結構等級評級中,各項測量指標的試驗結果與仿真預測的結果幾乎完全一致。

1 25%小偏置碰撞分析特點

1.1 25%小偏置碰撞試驗標準

小重疊障礙碰撞測試是(25±1)%的重疊,其碰撞速度是(64.4±1)km/h。測試車輛與剛性屏障發生碰撞,壁障的右邊緣重疊于車輛左邊的中心線(25±1)%的車輛寬度。剛性壁障由一個垂直并且邊緣具有弧度的鋼板構成。前板厚度為38.1 mm,寬為1 000 mm,直徑為150 mm。這個半徑繼續超過115°。壁障的一側被從半徑處向后拉開防止與車輛的二次接觸。護欄位于地板上,高度1 524 mm。基部高1 840 mm,寬3 660 mm,深5 420 mm。它由疊層鋼和鋼筋混凝土組成,總質量為145 150 kg[4]。

1.2 25%小偏置碰撞理論

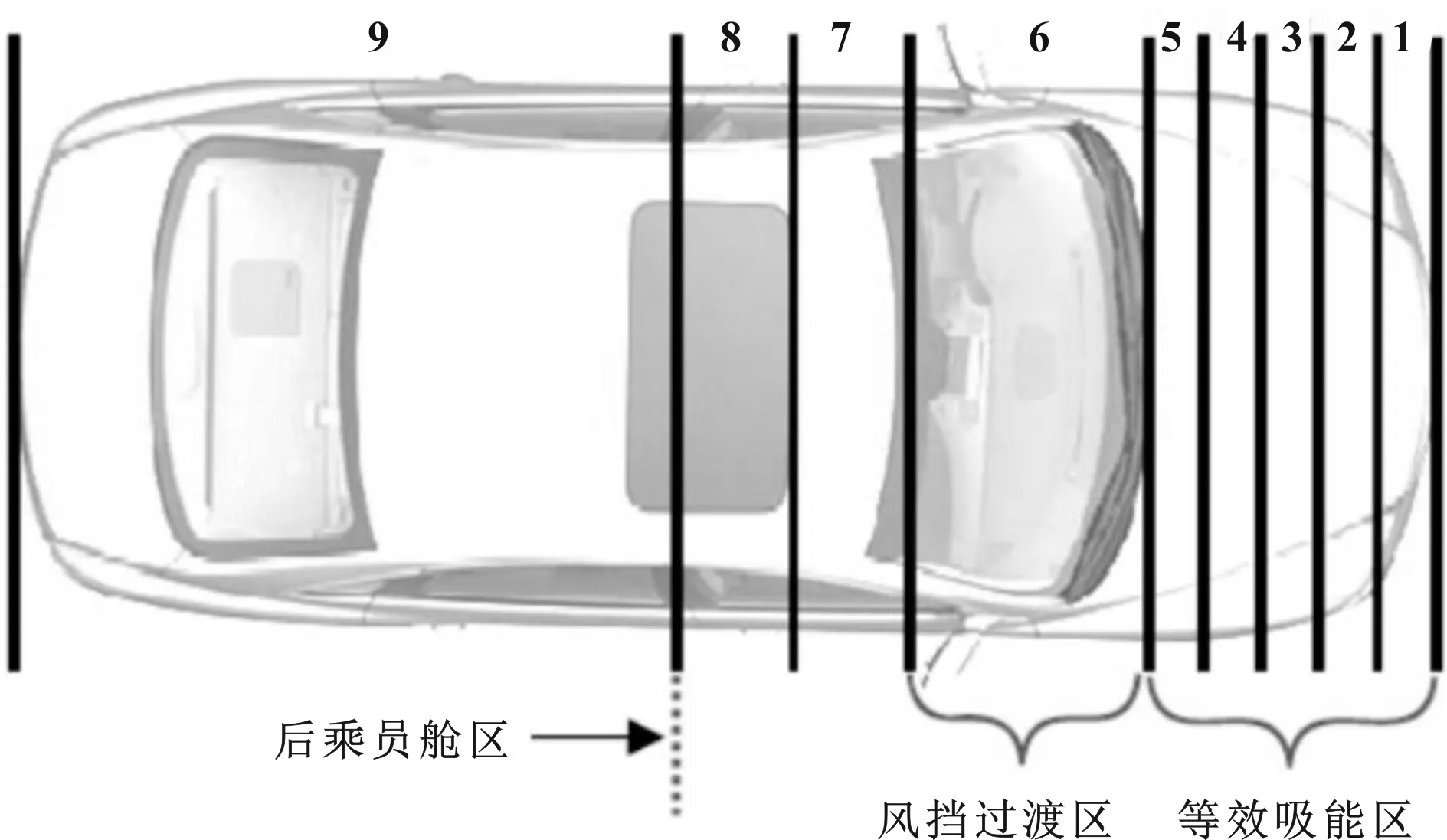

根據SAEJ224標準研究的汽車分區結構[5],將汽車碰撞區域分為四大區域、9個小部分,其中前5個小部分為等效吸能區;第6部分為前風擋過渡區;7、8部分構成前乘員艙區;第9部分為后乘員艙區(分界線是前門鎖扣)。具體的碰撞區域分類如圖1所示。

圖1 測試車輛的碰撞區域分類

區域一是等效區,從防撞梁到前輪罩外板加強板前端段;區域二是前風擋過渡區,從前輪罩外板加強板后端到前風擋段;區域三是安全區,乘員生存空間段。碰撞時各部分的能量變化是:

(1)

式中:E0為初始動能;

E1、E2、E3分別對應著前方三塊吸能區域(簡稱前三區域);

m為實驗對標的整車質量;

此外,汽車在碰撞時的狀態還與其轉動慣量有很大的關系[6]:

I=k2m

(2)

式中:I是轉動慣量;k是轉動的回轉半徑;m是整車的碰撞質量。

由小偏置碰撞的特點可知,小偏置碰撞過程中力的傳遞不經過前縱梁,吸能部分主要由前三區域承擔,從公式(1)中可知,增加前三區域的吸能量,可以有效減少碰撞后速度殘余量。小偏置碰撞由于碰撞點不經過汽車中心線,會產生轉動趨勢,從公式(2)中可以看出,其質量在碰撞中占據很大的比重,并且轉動的趨勢會產生側向速度,需要控制側向速度的大小。25%小偏置碰撞法規,被稱為史上最為嚴格的汽車碰撞法規。大量的小偏置測試研究表明,64.4 km/h速度下碰撞產生的沖擊力由前面兩個區域來承擔,A柱區域如果吸能太多,則強度將變得相對較弱,從而造成全局坐標方向的殘余速度增加,駕駛艙變形增大,造成乘員的生存空間減小[7]。綜上所述,前期設計考慮小偏置碰撞時,要綜合考慮吸能和殘余速度。

2 某SUV車型對標仿真分析及評估

2.1 有限元仿真模型描述及可靠性

文中仿真車型是基于已有車型的基礎上進行更新開發。整車的網格數量約為230萬,整車質量為1 914 kg,運用Altair的RADIOSS作為仿真分析工具,按照第1.1節介紹的C-IASI碰撞法規的內容設置邊界條件,將仿真時間設置為180 ms,文中仿真只針對汽車駕駛員側結構的仿真研究,不放假人和安全氣囊。

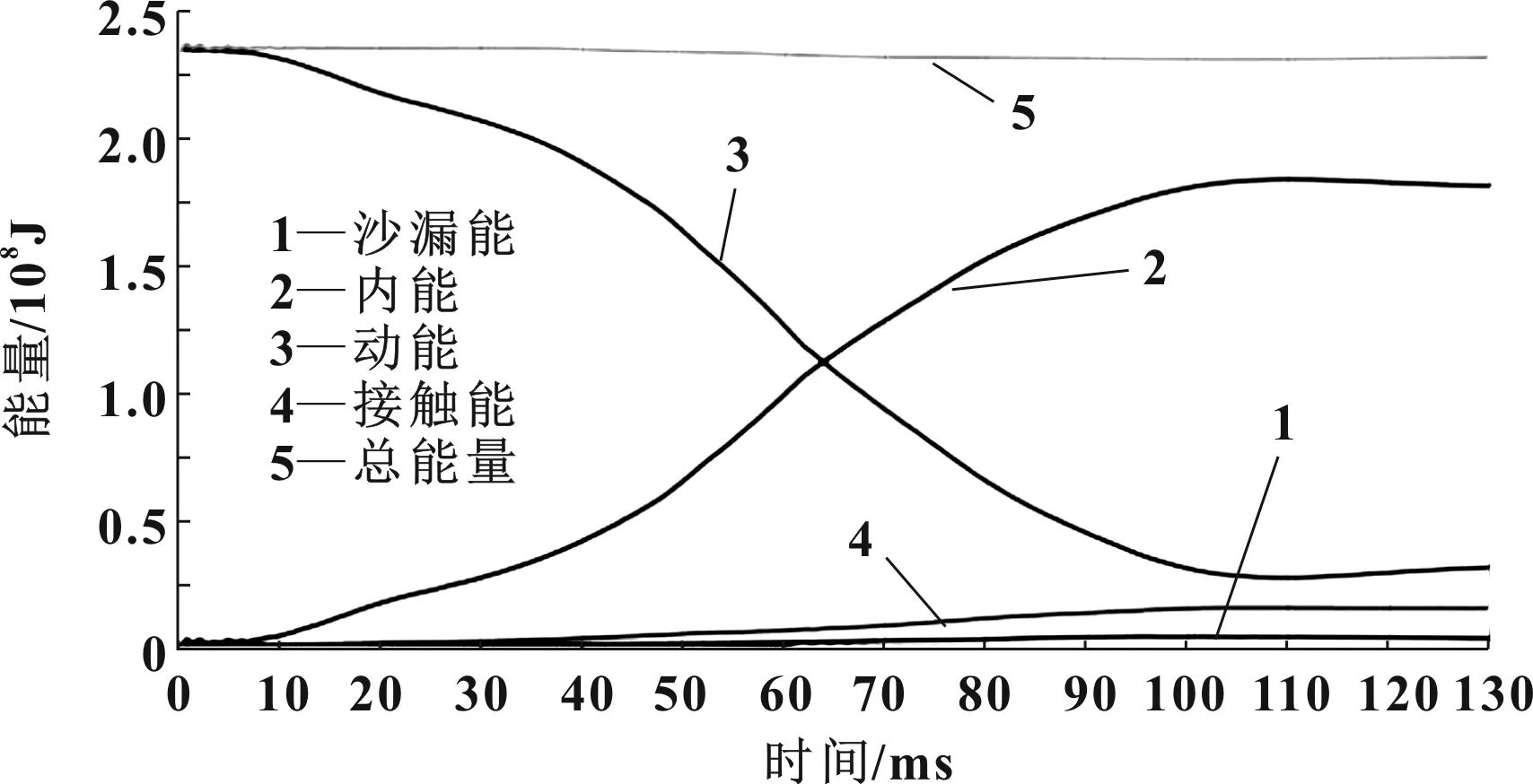

為保證仿真的可靠性,仿真中輸出整車碰撞中的動能、內能、沙漏能、接觸能,并繪制各能量曲線。從圖2中可以看出,動能曲線平滑過渡并降低,內能曲線有相應上升趨勢,曲線變化較為合理;沙漏能占比1%,滿足數值分析需求,能量散耗合理;接觸能占比為12%,低于求解器要求的15%,接觸能量散耗合理。

圖2 能量變化曲線

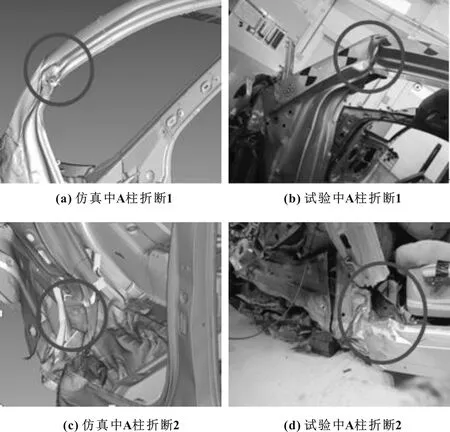

從仿真與試驗結構變形對比圖和仿真與試驗加速度曲線來看,如圖3和圖4所示,基本符合對標精度的要求。其中加速度的曲線正負峰值走勢一致,并且兩條曲線的峰值基本相同,誤差在5%之內。變形圖中A柱的斷裂位置相同;門環下A柱斷裂,仿真與試驗的斷裂位置也相同,彎折區域一致性較高,驗證了模型的準確度,也為接下來提出的優化方案提供了可靠支撐。

圖3 結構變形對比

圖4 仿真與試驗加速度-時間曲線

2.2 整車仿真結果分析

整車有限元模型經計算分析得到,25%小偏置重疊碰撞變形量最大的為白車身、副車架、車門三部分。具體變形分析如下:

(1)白車身部分:小偏置重疊碰撞在30 ms時,輪胎開始與壁障接觸,同時前輪罩外板加強板將力傳到后方,由于碰撞力不經過前防撞梁、吸能盒及前縱梁,因而前輪罩外板加強板起主要傳力路徑,但前輪罩外板加強板和A柱設計強度較弱,不足以抵擋如此大的沖擊力;在60 ms時,前輪罩外板加強板完全吸能潰縮,輪胎完全卡滯在門檻前端,造成門檻前端位置Y向侵入量過大,致使下A柱斷裂并造成車身地板產生彎折,同時上A柱門環在碰撞過程中也出現明顯彎折及開裂,如圖5(a)所示。

(2)副車架部分:碰撞過程中副車架的安裝塔與壁障直接接觸,致使副車架縱梁產生彎折,如圖5(b)所示;下擺臂前點在碰撞過程中沒有脫開,在碰撞后期直接將輪轂上的力傳到下A柱及門檻,嚴重影響門檻前端Y向侵入量得分。實際上,副車架的縱梁對碰撞起到很大的作用,既可以吸能又可傳遞碰撞力的作用[8]。

圖5 各區域的變形圖

(3)車門部分:前門防撞桿在小偏置碰撞中作用較小,在碰撞后期車輪部分被擠進前門內,并且前門從門框中脫出,起不到分散力的傳遞路徑作用。

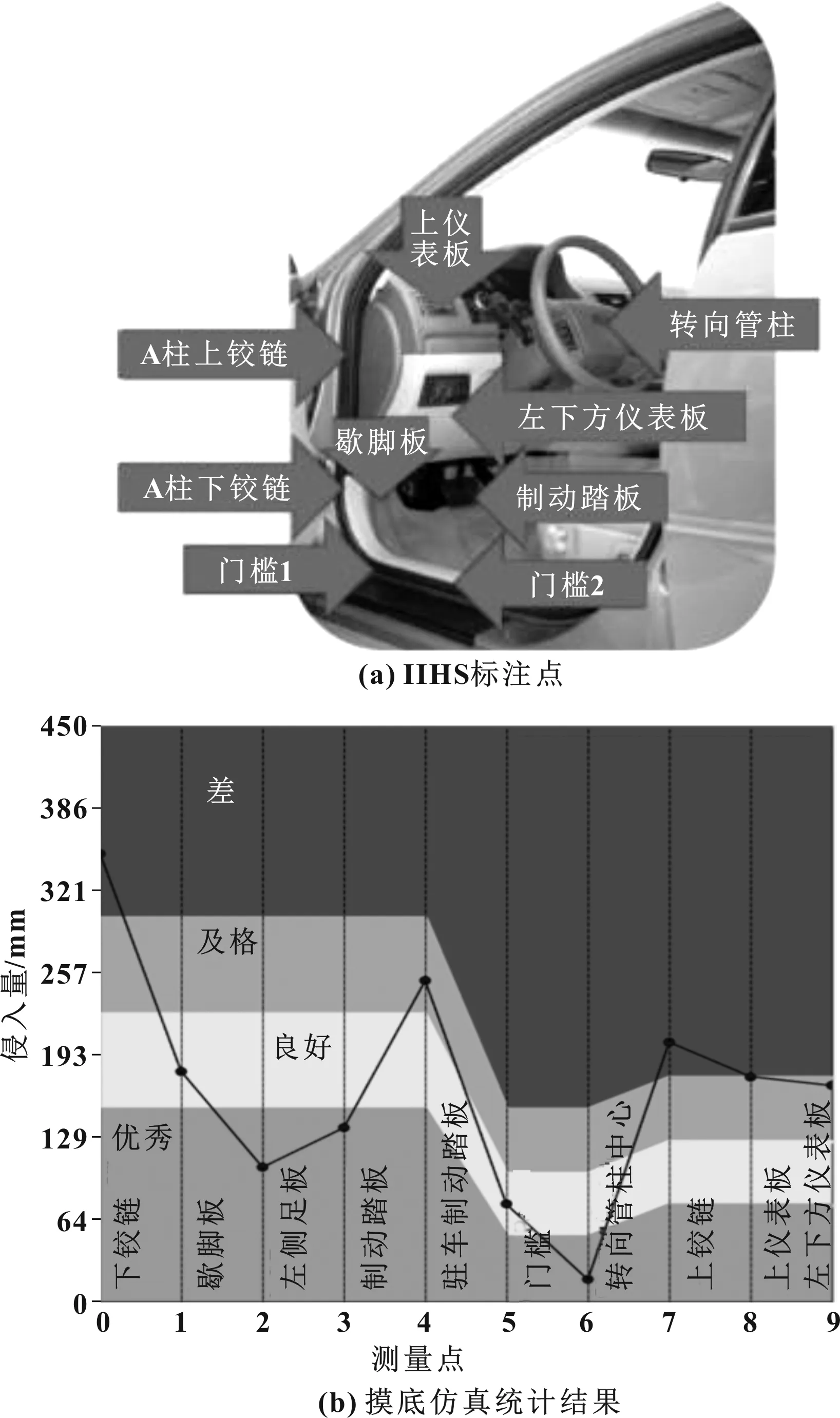

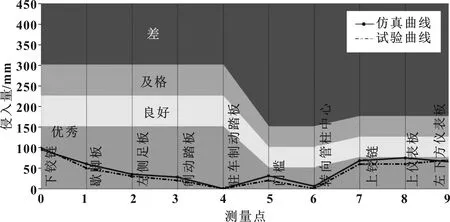

2.3 C-IASI法規下整車結構評估

C-IASI法規中規定了侵入量測量點,如圖6(a)所示。根據侵入量的大小進行等級劃分,分為優秀(Good)、良好(Acceptable)、及格(Marginal)、差(Poor)4個等級[9]。整車仿真模型分析的侵入量結果如圖6(b)所示,從分析的結果來看,僅左側擱腳區、制動踏板和轉向管柱3個測量點被評價為“Good”等級,而其他測量點結果則不太理想,車輛結構等級評定為“Poor”等級。

圖6 測量點及其仿真結果

2.4 車輛結構得分較差原因分析

小偏置碰撞的傳力路徑主要分為4個,分別為前縱梁、副車架、前輪罩外板加強板、門檻以及A立柱鉸鏈,如圖7所示。

圖7 各傳力路徑

如圖7(a)所示為前縱梁傳力路徑,其中一種方式是通過防撞梁及吸能盒將碰撞力傳到縱梁,但是此種方式要求防撞梁足夠長,這樣將會影響到造型和行人保護中對小腿的保護,需要較大的改動;另一種方法是通過前輪罩外板加強板前部結構與縱梁搭接,將力傳到縱梁上,此方案要求前輪罩外板加強板前部搭接要足夠強。

如圖7(b)所示為副車架傳力路徑,主要是在副車架前段往外伸出一個足夠強的零件,用于碰撞前期與壁障接觸,將力從副車架傳走,副車架吸收更多的能量,降低車身的吸能比例,改善車身的侵入量[10]。

如圖7(c)所示為前輪罩外板加強板傳力路徑,這是小偏置碰撞的主要傳力路徑。根據前輪罩外板加強板結構設計對碰撞的作用,一般可以分為3種碰撞策略;(1)吸能策略,主要是通過加強乘員艙和發動機艙達到碰撞安全目的;(2)完全掠過策略,這是與吸能策略相對的一種碰撞策略,完全掠過壁障的優勢是碰撞沖擊力較小,乘客生存空間幾乎不變形;(3)掠過+吸能策略,將前兩種策略有效結合[11]。

如圖7(d)所示為門檻傳力路徑,這也是小偏置碰撞主要的傳力路徑,主要是通過車輪擠壓門檻來傳力。此路徑傳遞的力越大,需要門檻以及整個門環的設計剛度越大,相應的成本就會增加。所以往往是通過讓前縱梁傳力路徑和副車架傳力路徑吸收更多的能量來減小門檻路徑的傳力。

通過以上傳力路徑的分析,并結合整車仿真模型的變形,發現仿真模型在傳力路徑上的設計均存在明顯缺陷,這也是仿真模型車輛結構評分較差的原因。

3 合理化改進策略

3.1 改進方案

結合第2.4節中各個傳力路徑的分析,改進方案的思路為提升圖7(a)和(b)的傳力路徑,同時提升如圖7(c)和(d)的承載能力。

3.1.1 提升前縱梁傳力路徑的方法

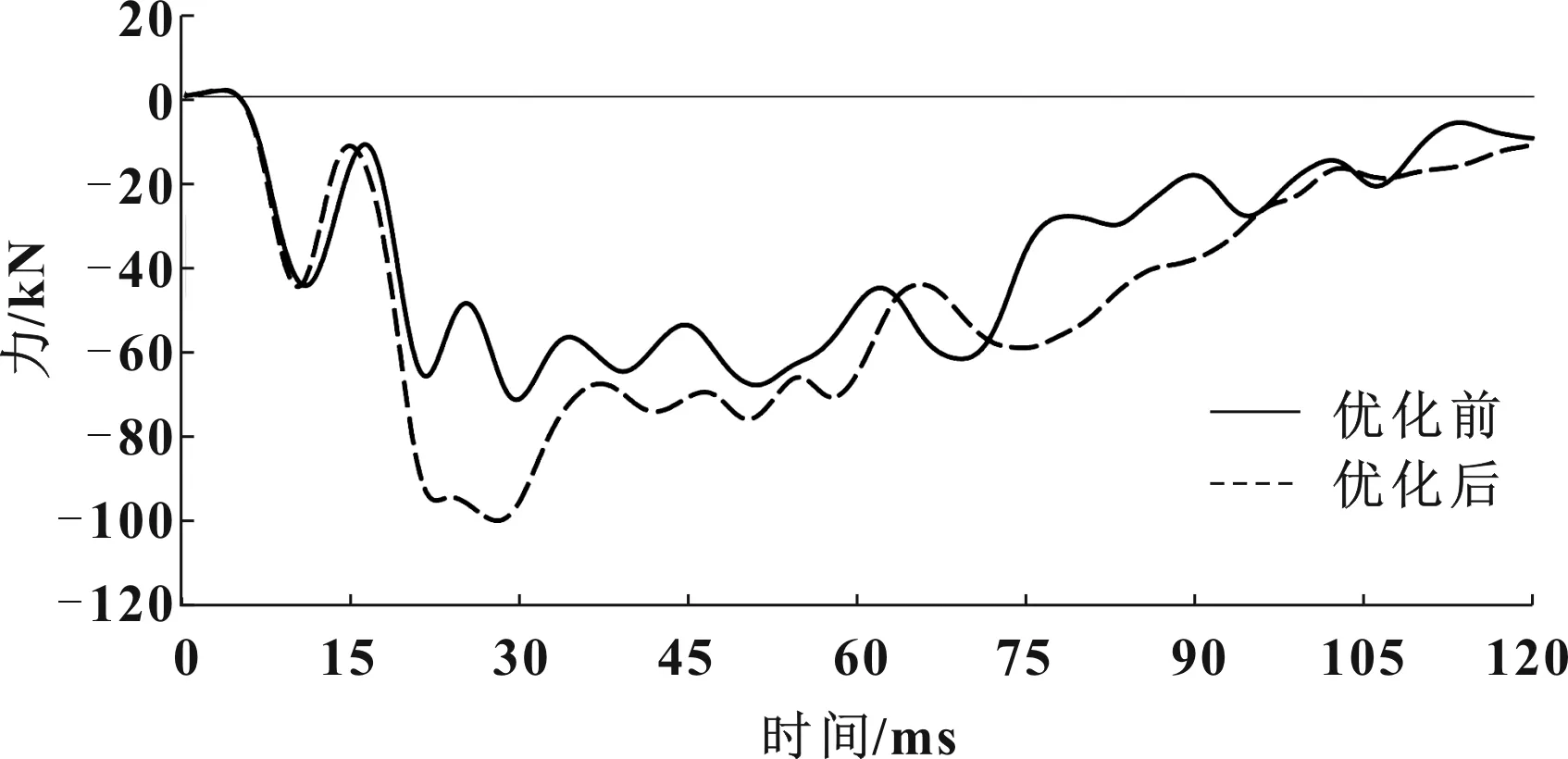

改變前輪罩外板加強板前部與縱梁的搭接,并在搭接前端增加加強件,如圖8所示。因為在此位置,焊點承受剪切力,很容易在碰撞過程中撕裂,在前端加強件起到增強前端連接的作用,可有效地傳力到縱梁上。經過此設計變更,縱梁的傳力從70 kN提升到100 kN,白車身截面力如圖9所示。

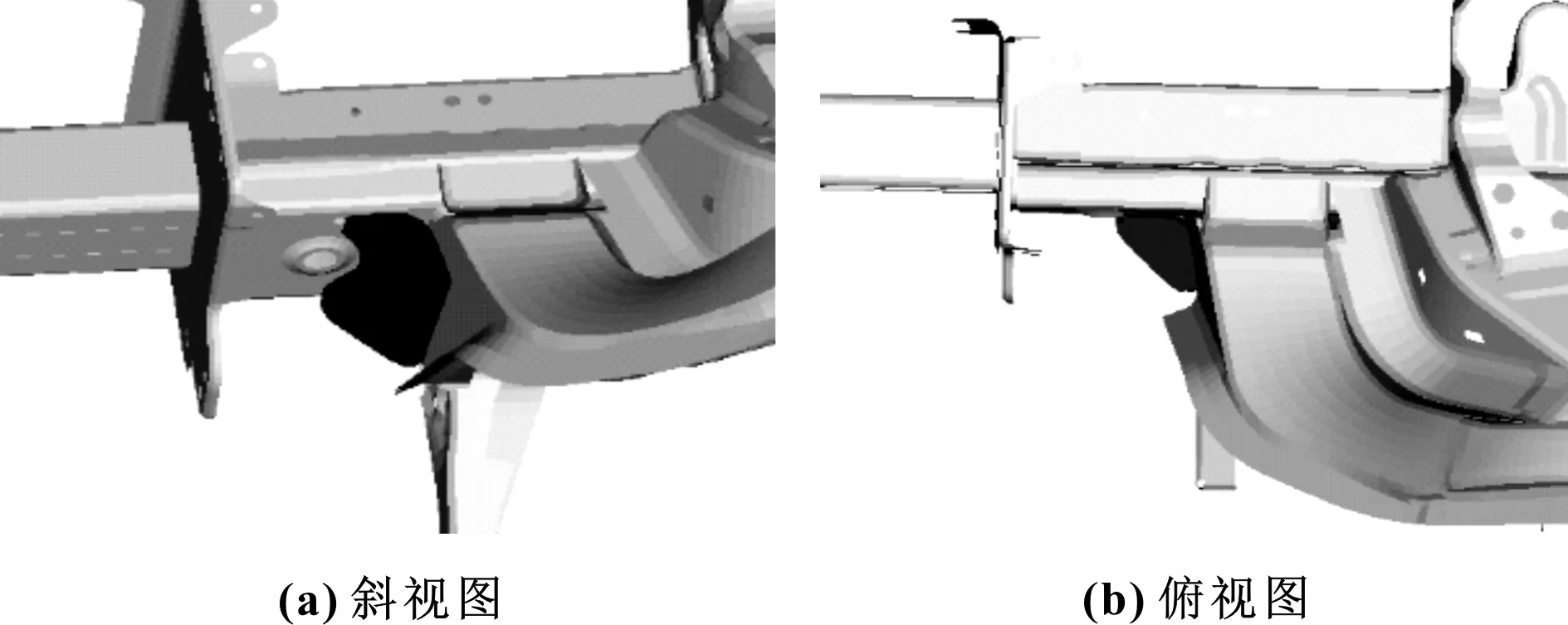

圖8 前輪罩外板加強板加強件結構

圖9 縱梁優化前后力-時間曲線對比

3.1.2 提升副車架傳力路徑的方法

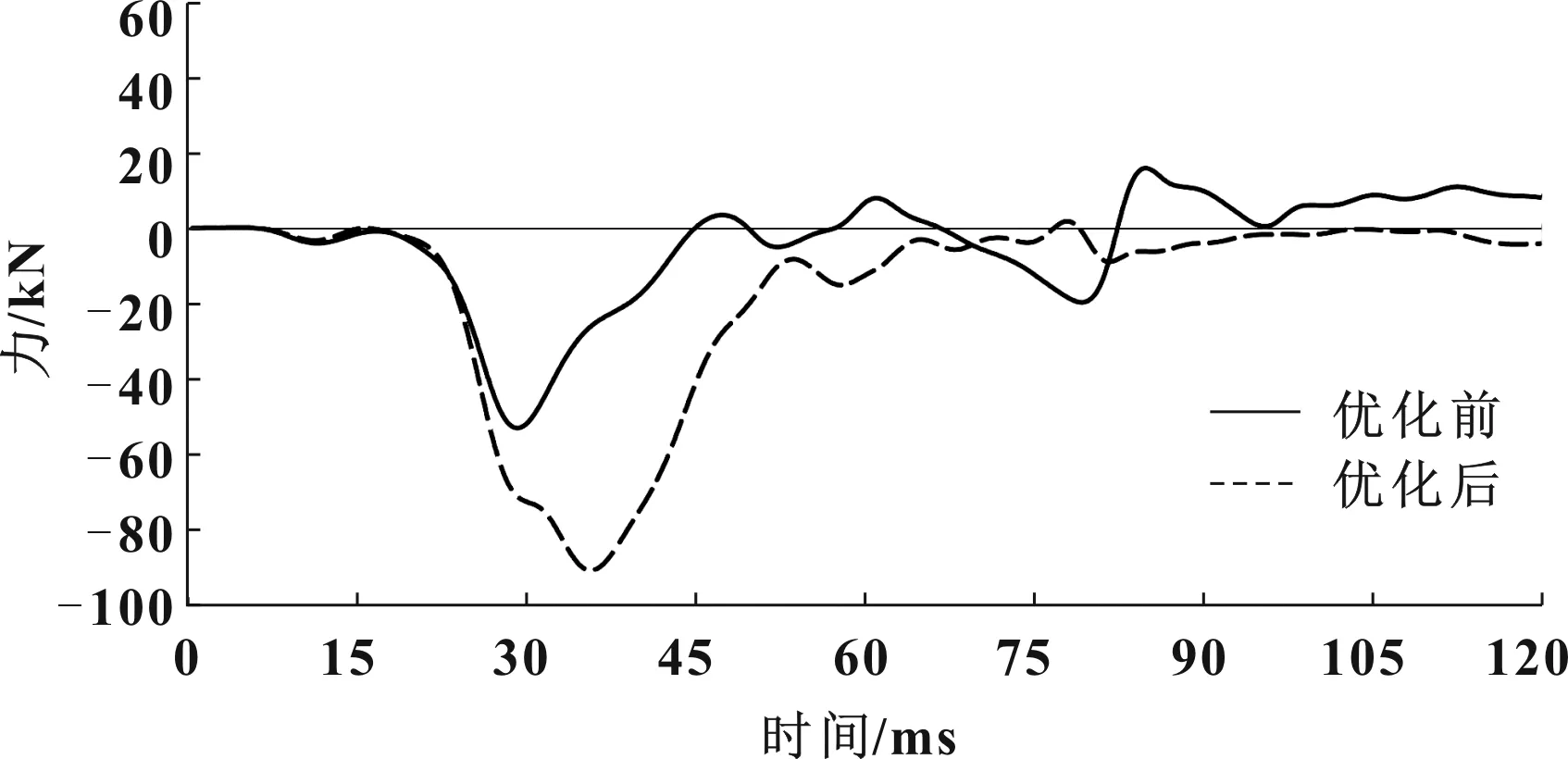

在副車架前端增加一個加強件,并相應地增強其后端的副車架縱梁,使力能夠有效通過底盤傳遞。設計更改后副車架的傳力從50 kN增加到90 kN,截面力如圖10所示。

圖10 副車架優化前后力-時間曲線對比

3.1.3 提升前輪罩外板加強板中A柱的承載能力

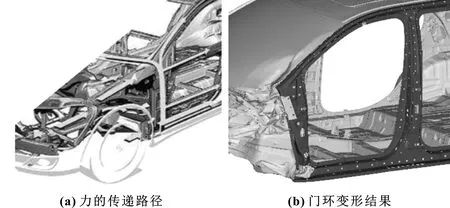

將原方案的前輪罩外板加強板結構改斜弧形,保證在碰撞時產生一定的掠過的效果并可吸收更多的動能[12-13]。改進門環的加工工藝,將門環改為激光拼焊的形式,無縫連接可提高剛度。力的傳遞路徑和仿真分析碰撞后門環變形結果如圖11所示。同時,在門的腰線位置增加一根防撞梁,將A柱的受力通過防撞梁傳遞到B柱上,減小A柱的受力。

圖11 傳遞路徑和門環的變形量

3.1.4 提升門檻和A立柱鉸鏈附近承載能力路徑的方法

針對A柱和門檻以及門環等變形,A柱增加內貼板并將門檻加強以防止A柱斷裂;加強前門上下鉸鏈[13]。同時在地板處,門檻內也同步進行有效地加強,增加傳遞力的有效性。

此外,在小偏置碰撞中的改進要綜合考慮,如果車輪沒有及時從車體中脫開,整個車輪擠壓下A柱,將導致整個A柱和門檻受力過大從而變形嚴重。而輪轂、擺臂、轉向機構等要滿足疲勞耐久的要求,強度較強,因此針對車輪能夠脫離車體的優化尤為重要。針對現有車型的擺臂形式、轉向機構等進行優化后,碰撞中車輪能夠較好地脫開,A柱和門檻變形明顯減少。

3.2 合理化改進后仿真結果對比

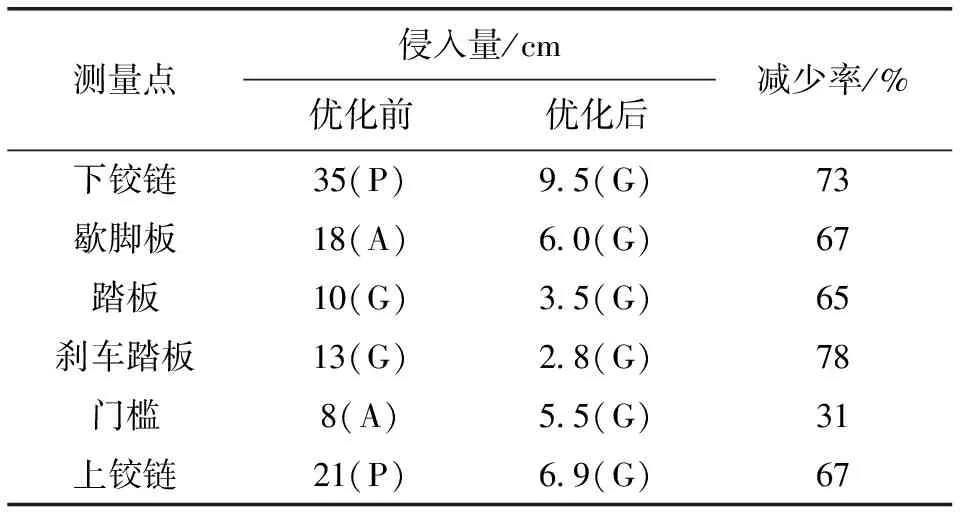

優化前和優化后的仿真結果對比見表1,優化后乘員的生存空間得到很大的改善,由原來的“Poor”提升為“Good”等級,滿足車輛結構的目標要求。

表1 優化前后仿真結果對比

3.3 C-IASI試驗驗證

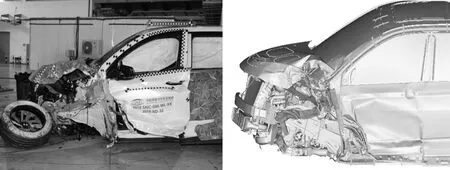

實施上述4個合理化改進建議后,重新進行小偏置碰撞試驗。新的碰撞結果得到“Good”的評價,試驗結果與仿真預測的結果幾乎完全一致,如圖12和圖13所示。

圖12 試驗& CAE 碰撞后變形

圖13 試驗&CAE IIHS車身侵入量

仿真分析中采用的RADIOSS求解器精準的預測了試驗的結果。在初始碰撞結果為“Poor”的情況下,第二次試驗就達到“Good”的水平,難度較大。通過精準的有限元仿真分析,大幅縮減企業的時間周期,節約了大量試驗和造車的成本,充分體現了仿真分析的價值。

4 結論

目前,國內雖然還沒有把25%小偏置碰撞作為主流的安全評估標準,但是國內的主機廠都在研究。對小偏置碰撞安全的重視程度不斷增加,采用C-IASI法規的試驗要求,通過對某汽車進行小偏置碰撞仿真分析,提出掠過+吸能的優化策略,將C-IASI評分由原來的“Poor”提升為“Good”等級。

在研究過程中得到以下結論:(1)小偏置碰撞過程中由于壁障與車體的接觸面積較小,適當地考慮發動機艙段產生吸能或者掠過策略,并改變前輪罩外板加強板的外形和長度可吸收更多碰撞中的動能;除此,還考慮了前輪罩外板加強板與周圍部件的配合,例如減震塔、內封板等。(2)對于乘員的生存空間在小偏置碰撞中極其重要,增強A柱是關鍵,可增加厚度(提高材料的牌號)和加入貼板以提高剛、強度;門環采用激光拼焊無縫連接,碰撞中不容易變形,保證駕駛艙的完整性。(3)適當增加導向部件,例如門的導向桿,副車架的導向塊,起到分散力傳遞路徑的作用。