CVT階梯筒形件的精密沖壓關鍵技術探討

彭宇明,吳有彬,羅振

(1.先進驅動節能技術教育部工程研究中心,四川成都 610000;2.西南交通大學,四川成都 610000;3.柳州龍杰汽車配件有限公司,廣西柳州 545000)

0 引言

CVT變速器具有傳動比連續、動力傳動持續順暢的特點,廣泛用于燃油驅動和混動系統。它的主動輪與從動輪活塞套作為CVT變速器的主要零件,承受著腔內油面壓與帶輪的接觸壓力,對結構強度與精度有較高的要求。現在多為鑄造加機械加工的方式制造。具有適用性廣、精度較高、工藝成熟的特點[1]。而精密沖壓相對于鑄造,具有成本低、材料利用率高、可以滿足汽車輕量化要求等諸多優點[2]。在汽車零部件制造工藝上,取代鑄造已經成為一種趨勢。但是在精密沖壓過程存在著許多難點,尤其活塞階梯類零件沖壓成型效果受許多因素影響,控制不好極容易破損和失效,市面上成功應用的案例較少。

本文作者以CVT從動輪活塞套為研究對象,結合腔形工件分析階梯筒形件的結構特征與成型難點,對精密沖壓所體現的關鍵工藝點進行了提煉。研究了沖壓過程中各個主要因素對成型結果的影響規律。在此基礎上通過正交優化的方法,來得到近優參數組合并進行實驗驗證,所用方法為同類薄壁復雜結構零件的拉深成型工藝提供參考。

1 CVT階梯筒形件的成型分析

1.1 結構特征及成型工藝分析

零件結構如圖1所示。典型階梯深筒形結構沖壓形狀復雜,成型難度較大。根據毛胚的受力變化成型過程通常包括兩個階段,初始階段的拉深成型和后期的膨脹成型[3]。基于CVT活塞套筒件對材料的強度要求較高,通常采用SAPH440、16MnCr5、40CrH。而材料16MnCr5成型較為困難,文中以此材料為研究對象。

圖1 CVT模型簡圖

在沖壓工藝及設計中,一次成型的效率高。但一次成型對沖壓件的外形特征要求較高,像復雜的深筒形工件一次沖壓很容易造成拉裂失效的情況。對于階梯筒形件來說,理論上可以根據零件的總高度與最小階梯筒部的直徑之比值(h1+h2+h3+…+hn)/dn是否小于其圓筒形件第一次拉深所允許的相對高度h/dn(限值)[4],來決定采用的是一次成型還是多次成型。公式表示為

(1)

各尺寸如圖2所示。

圖2 階梯筒形件尺寸圖

根據CVT活塞套設計尺寸測得各數據如表1所示。

表1 各尺寸數據

h/dn的大小為工程限定值。計算表明需要多次沖壓成型。初步設計將成型分為兩個沖壓階段:第一階段為從毛胚到開孔的筒形,第二階段為筒形到階梯筒形的整形。

第一階段如圖3所示,初始毛坯為圓形料片,通過模具拉深為一個碗狀筒形,然后將筒形直徑在拉深的作用下不斷縮小,最后將凸緣與筒形交界處整形為直角,并將筒的底部開孔。

圖3 第一階段成型簡圖

第二階段為鐓粗成階梯型的過程。如圖4所示,將上一階段的工件繼續墩出階梯形的形狀,然后繼續拉深出第二個階梯,最后進行整形并減去凸緣多余的材料。

圖4 第二階段成型簡圖

根據工程應用經驗和極限拉深系數限制,設定初始沖壓參數為壓邊力為3 MPa、摩擦因數為0.12、階梯處凹凸模R分別為3、2、15 mm。通過有限元仿真驗證,結果如圖5所示。

圖5 初始設計工藝仿真結果

通過成型后的FLD圖與成型圖可知,在局部圖中拉伸后工件出現了拉破,同時FLD圖中也超過了安全裕度的界限。工程經驗的設計成型失敗,結果超過安全范圍,說明初始按照通常的工程經驗確定工藝參數成型工藝無法滿足設計安全要求。

1.2 失效原因分析

沖壓失效主要體現在3個方面。第一為出現拉裂,如圖6(a)所示,可以看到階梯處是一圈灰色的區域出現裂口,該區域為極度減薄,該工件沖壓失效。而壓邊力的大小對材料的拉深有很大的影響,調整壓邊力的大小,可以減少這種現象的發生。第二為出現減薄,按照企業沖壓通常的評判標準,減薄率需要控制到材料厚度的20%以下。材料的壓邊力、潤滑性能決定著拉深過程中材料的減薄與增厚,所以合適的摩擦因數和壓邊力可以避免過度減薄。第三為出現起皺,起皺不僅影響工件外觀,同時也會導致工件的壽命大大降低。所以需要盡可能地減少起皺的產生。如圖6(b)所示可以看到工件表面尤其階梯處存在著多處起皺。通過仿真得出該階梯處的凹凸模R角半徑對起皺的影響較大。

圖6 成型結果

綜上所述,影響成型效果的工藝因素很多,根據大量仿真分析整合工程應用經驗的結果,總結出工藝參數中壓邊力、摩擦因數以及凹凸模的R角半徑的大小是影響CVT活塞套沖壓結果的關鍵點,相關參數設置的不恰當極容易導致沖壓失效。

2 關鍵因素成型分析及優化

2.1 壓邊力的成型影響

改變壓邊力大小是控制毛胚變形的主要方法之一,合適的壓邊力在一定程度可以減少起皺、壓縮、變形不充分等缺陷[5]。

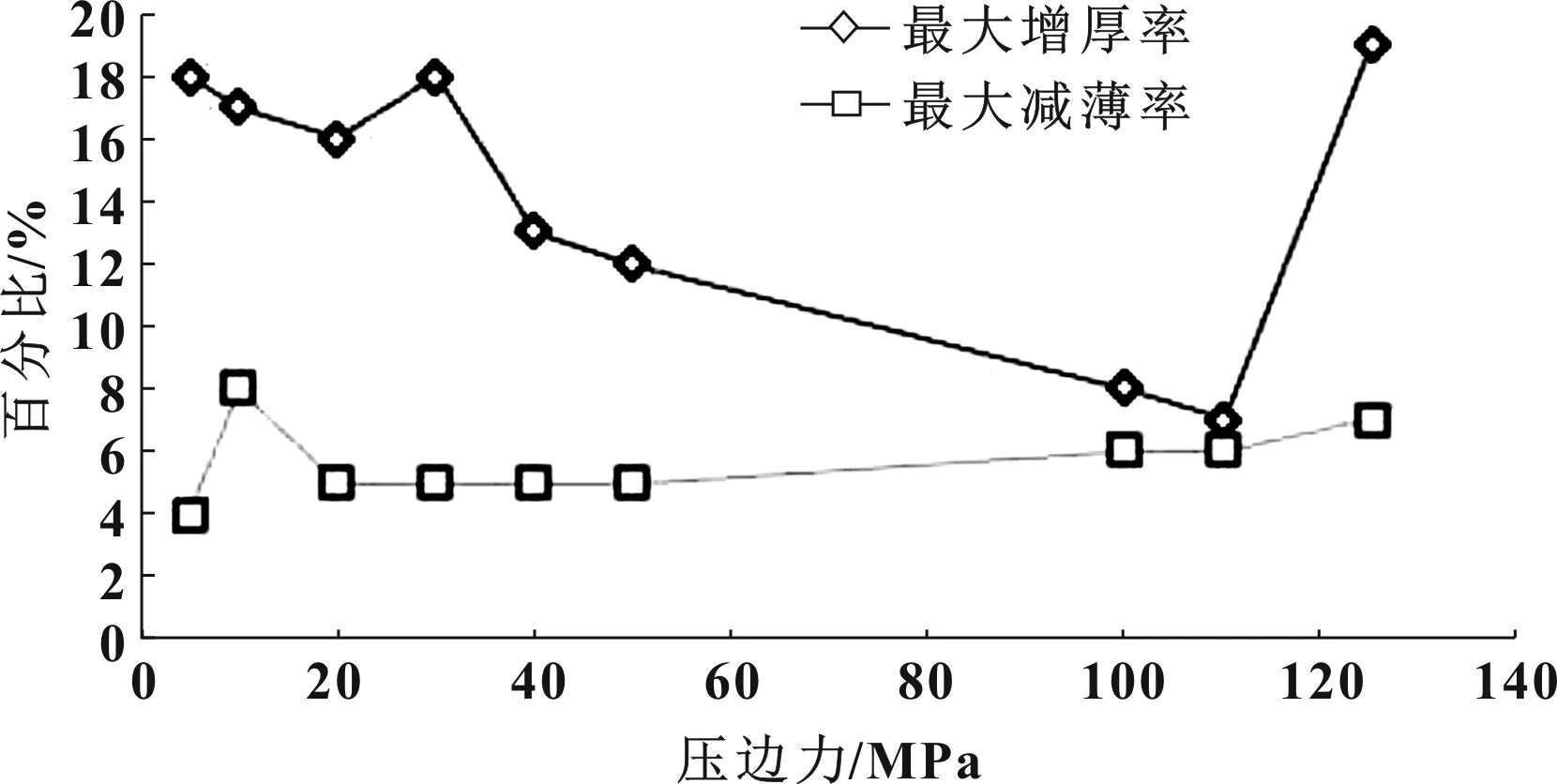

初始工序的壓邊力大小為3 MPa,通過調整壓邊力設為5、10、20、30、40、50、100、110 MPa。(當增加到125 MPa時,出現拉裂)。模擬結果如圖7所示。

圖7 最大增厚率與最大減薄率趨勢圖

結合圖7的曲線圖可以得知,隨著壓邊力的增加,拉破風險不斷增加。減薄率逐漸上升。當壓力達到110 MPa以后,模具施加的壓力不斷增大,阻礙了材料的流動,使得階梯R角半徑處拉深加劇,最終出現破裂。得出的結論為對于材料為16MnCr5時CVT活塞套最合適的壓邊力為100 MPa左右。

2.2 摩擦因數的成型影響

板料的摩擦潤滑情況是影響材料成型最重要的因素之一,同時對凹凸模的磨損分布也有重要的意義[6]。優化模擬中摩擦因數分別選用0.05、0.08、0.11、0.14、0.15、0.17。通過有限元模擬分析不同潤滑條件下對活塞套成型的影響規律。圖8為兩組摩擦仿真結果的FLD圖,由圖可知,隨著摩擦因數的增大,黑色區域(增厚區域)逐漸向上部移動,成型越來越充分。摩擦因數為0.15時的相比于初始工序FLD圖較好。

圖8 FLD成型圖

如圖9所示,隨著摩擦因數的升高,減薄率不斷降低,起皺率也在降低。但當摩擦因數到達0.17,工件出現破裂。由此,材料的潤滑情況對拉深影響比較明顯。摩擦能夠影響金屬的流動,從而影響金屬的成型性能。通過仿真分析可知,摩擦因數并非越大越好,當摩擦因數為0.15左右時既能保證其成型性又不會使其拉裂。

圖9 最大減薄率和最大起皺率趨勢圖

2.3 凹凸模R角半徑的成型影響

對于凹凸模的R角半徑,主要考慮該工件的第二階段。兩個階梯處是成型的難點,成型容易拉裂,如圖10所示。

圖10 階梯處三點

圖10為工件模型圖,而主要起皺在A、B、C 3處。分析發現A處凹模、B和C處的凸模對起皺的影響不大。主要討論凹模B與凹模C。采用單因素法,假定其他R角半徑不變的情況下,分別考慮各個R角半徑對成型的影響。以減薄率和起皺率為評級標準。B、C兩處仿真結果如圖11所示。

圖11 B、C兩處減薄率和起皺率趨勢圖

由圖11(a)可知,B處的R角半徑變化對其影響較大,當R>5 mm以后,工件B處已經出現了拉裂;由圖11(b)可知,C處當R=15 mm時,減薄率和起皺率最大。

2.4 正交優化試驗

由于沖壓參數對沖壓結果的影響不一,相互之間也存在著耦合性,光考慮單因素對沖壓結果的影響無法得到合理的參數取值,故采用正交試驗的方法得出近優解。對壓邊力、摩擦因數、凹模的RB角半徑與RC角半徑這4個因素進行分析優化。壓邊力取水平95、100、105 MPa;摩擦因數取0.1、0.13、0.15;取RB角半徑1、2、3 mm;RC角半徑為13、15和16 mm;以滿足成型完成的前提下起皺率、減薄率為優化目標,結果見表2。

表2 正交試驗設計方案及結果

2.5 正交試驗結果分析

對正交試驗的結果進行極差分析。起皺率影響如表3所示,按照極差的大小對起皺率的影響程度由大到小依次為摩擦因數、凹模RB、凹模RC、壓邊力。

表3 正交試驗極差分析結果 %

根據分析的結果可知:壓邊力中均值3最小;摩擦因數中均值3最小;凹模RB均值2最小;凹模RC中均值2最小。所以最優的方案組合為壓邊力105 MPa、摩擦因數0.15、凹模RB角半徑2 mm、RC角半徑15 mm。

3 結果驗證分析

由上述對關鍵技術的討論得出,對于CVT從動輪活塞套最適宜的關鍵沖壓參數分別為壓邊力105 MPa、摩擦因數0.15、凹模最適宜的R角半徑為2、15 mm。將得出的參數導入到有限元軟件中進行分析對比。

3.1 成型圖對比

如圖12所示,優化前工件FLD圖超過了安全許可線,成型失敗。優化后,成型圖較為集中同時處于拉深合理范圍內,同時離安全破裂曲線還有一定距離。優化后的模型只是在孔處出現了4.37%的變薄,能滿足結構強度和壽命要求。總體來說通過優化后的沖壓工件在成型上遠遠好于未優化的,成型不足區域減少,成型充分區域增大。

圖12 優化前后的FLD圖

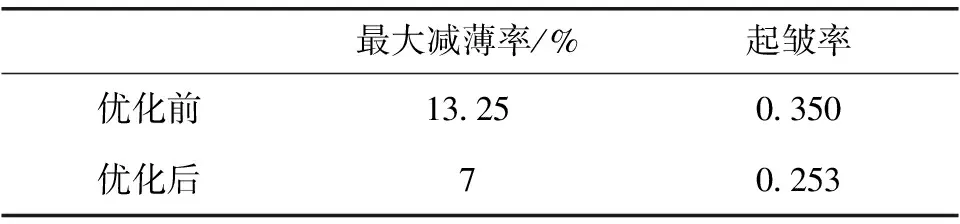

3.2 最大減薄率和起皺率

將優化前后的最大減薄率和起皺率進行對比。由表4所示,優化后的沖壓工件能夠成功拉深,同時在減薄率得到了很大的改善,起皺率上也有很大的改進,這樣強度得到了提升。綜上所述,正交優化試驗后的結果比較理想,滿足CVT活塞套的沖壓要求。

表4 成型參數對比

3.3 試驗驗證

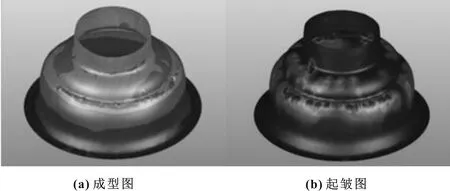

將上述的正交仿真試驗數據的結果調整實際沖壓的工藝參數設置,沖壓試模成功,成型良好。如圖13所示,這也驗證了通過工藝參數的優化是能夠實現CVT活塞套的精密沖壓成型。

圖13 CVT活塞套沖壓實件

4 結論

(1)文中對CVT從動輪活塞套沖壓過程的關鍵技術進行了探討。對因素壓邊力、摩擦因數、模具的R角半徑分別展開了仿真分析。并得出主要參數對沖壓結果的影響規律。

(2)設計4因素3水平的正交試驗。選擇壓邊力、摩擦因數、凹模RB、凹模RC作為因素,對參數進行優化。得出16MnCr5材料CVT活塞套最優的參數組合。最后進行沖壓試模,工件成型良好,與優化模擬相近。驗證了正交優化方法的正確性。

(3)通過對沖壓中關鍵因素提煉并正交優化的方法為分析其他同類階梯件沖壓的實現提供了思路。