新能源汽車動力電池物流領域的探索和實踐

衛強

一汽-大眾汽車有限公司 吉林長春 130011

當前新能源汽車作為汽車產業發展方向的趨勢愈發明顯,我國堅持純電驅動戰略方向,新能源汽車產業發展取得了巨大成就,成為世界汽車產業發展轉型的重要力量之一。2020 年10 月,國務院頒布的《新能源汽車產業發展規劃(2021—2035年)》(以下簡稱規劃)提出了產業化目標:新能源汽車新車銷售量達到汽車新車銷售總量的20%左右。作為電動汽車三大關鍵零部件之一的動力電池系統產業尤為重要。

《規劃》提出,推進智能化技術在新能源汽車研發設計、生產制造、倉儲物流、經營管理及售后服務等關鍵環節的深度應用。那么對于一個整車及動力電池制造企業來說,在生產制造與倉儲物流如何進行智能化技術應用,幫助企業提高生產效率降低生產成本已成為主要研究問題。

為了響應國家號召,幫助企業的動力電池生產管理方面轉型升級,本文對一汽-大眾的動力電池生產系統,開展了動力電池物流領域的探索和實踐,提出了設計思路并落實。

電池生產是一個技術密集型行業,高技術要求、高精度設備與高生產環境要求已成為其制造特點,各個電池生產企業的生產自動化水平顯著提高。但同時,現階段大部分動力電池制造企業的生產物流管理還仍然停留在傳統汽車生產物流狀態,即人工匹配生產訂單并制作計劃、無法實時計算生產過程對物料消耗及人工對物料多次轉運倒包上線的階段。由于大部分生產數據未能在信息系統平臺與物流共享匹配造成安全庫存高企,且物流過程環節復雜,自動化程度低,不能實時且靈活地滿足生產線需求。由此可見,傳統汽車生產物流的管理現狀和手段已不能適應未來的發展需要,并已成為制約電池制造能力和成本優化的瓶頸問題之一。

研究現狀及趨勢

動力電池的生產具有生產周期長、工序數量多、不同工序自動化差異化明顯等特點,這些都為動力電池生產的現場管理帶來了很大困難[1]。同時動力電池屬于新興產品,其零部件及生產工藝的技術迭代相比傳統動力總成大幅增加。

目前國內外對動力電池生產物流體系的研究主要在以下幾個方面:

(1)新能源裝備制造的自動化與信息化 目前,國內動力電池的裝配線多數存在手工操作、半自動化與手工記錄過程數據現象,時效與效率嚴重影響電池制造效率與成本。白小波[2]提出引入自動化與信息化,實現可視化管理,來助推鋰離子動力電池裝備的轉型升級。

(2)動力電池生產制造的執行系統開發 閆峰[3]等提出了完整的電池生產制造執行系統,實現了對電池各項數據的全面掌控,可以實現質量追溯、計劃排產、質量管理、生產狀態監控、生產過程跟蹤、生產效益預測、生產異常記錄、原材料管理、設備管理、員工管理以及報表打印等功能,使電池生產制造執行系統成為一個集工作流、數據流和控制流為一體的電池生產、管理及決策支持系統。

(3)動力電池生產系統仿真及優化研究 仝麗兵[4]將計算機仿真軟件Anylogic成功運用于動力電池生產系統的仿真過程中,設計了一套動力電池生產系統的改進方案,并進行了仿真驗證。對比于改進前,整個動力電池生產系統的生產線平衡率、產能及整體的流動性大大提高,證明了優化的優越性。

(4) 物料管理系統建模與仿真研究 為了對物料狀態能進行實時跟蹤,劉紅艷[5]等針對航天企業車間物料管理落后的現狀,提出基于制造執行系統的物料管理系統模型。

(5) 物流配送系統建模與仿真研究 于天齊[6]借助長春市某合資公司的生產車型的模擬仿真系統,研究了關于生產線同步化物流配送系統的方法,并應用Flexsim 仿真軟件進行模擬研究生產系統仿真及優化研究。國外學者E.Jack.Chen等也用EM-Plant仿真軟件針對一個化工企業的生產物流系統進行了仿真分析,用來確定該物流系統對這個生產系統的影響。

綜上可以看出,一方面,國內外的學者對動力電池的生產系統化與智能化進行了研究,利用計算機仿真的方法對生產系統進行優化,越來越受到學者和企業的重視。另一方面,物流過程的建模與仿真分析也被應用于生產制造系統優化,以期能達到提高生產效率、降低生產成本的目的。但是對于新能源汽車動力電池全業務鏈的物流自動化方案設計,以及電池生產系統的數據與物流系統的共享平臺搭建,仍處于較少涉獵范圍,而且在物流方案規劃初期對于整個新能源電池生產物流系統的模擬應用優化結果較少,動力電池在生產物流中的安全設計也并未一起考慮。因此,本文將借助一汽-大眾企業的新能源汽車MEB動力電池項目,探索和實踐新能源汽車動力電池物流領域的自動化與智能化升級。

MEB動力電池物流領域的解決方案內容

1.解決方案策略

電動汽車平臺作為大眾集團電動化戰略最重要的平臺,其產品設計及產能規劃均為迭代型產品。其電池生產物流業務宜采用敏捷型策略,將適應大批量、少品種的傳統動力總成鏈式物流設計理念,轉化為能適應快速響應、快速迭代、小批量、多品種及高柔性的動力電池模塊化物流設計理念,由大批量的生產組織模式向小批量生產組織模式轉變,降低運營成本和投資風險。

現以佛山電池工廠為例,介紹在動力電池物流領域的相關探索和實踐,主要分為如下四個方面:

1)開發生產物流系統,結合MES系統,打造動力電池準時化供應鏈。快速響應需求,開發電池MES與OTDS系統,打通從整車需求端到零件供應端的信息鏈路。借助統一生產物流系統,實現電池物流高流轉,縮短生產及供應時間,降低資金占用與倉儲成本。

2)重塑物流流程,消除物流中間環節與減少物流器具投入。通過大量高精度器具的采用,融合生產—物流系統,提升生產物流效率;采用小批量、多頻次的資源投入方式,減少因技術迭代帶來的損失;采用通用型、標準型的物流器具,增加供應鏈的柔性。

3)采用數字化仿真手段對物流方案進行動態模擬,挖掘系統負荷洼地,實現系統優化,降低成本。

4)根據電池安全特性,在運輸、存儲等物流過程中,需要考慮器具包裝、卡車運輸、庫房存儲條件等硬件設施的安全要求,并配備相應的管理制度及應急預案,滿足安全要求。

2.打造生產物流系統環路,打通從整車需求端到零件供應端的信息鏈路

1)MES(生產制造執行管理)系統實時抓取整車計劃自動排產,OTDS(訂單時序與需求計算)系統精確控制物料。

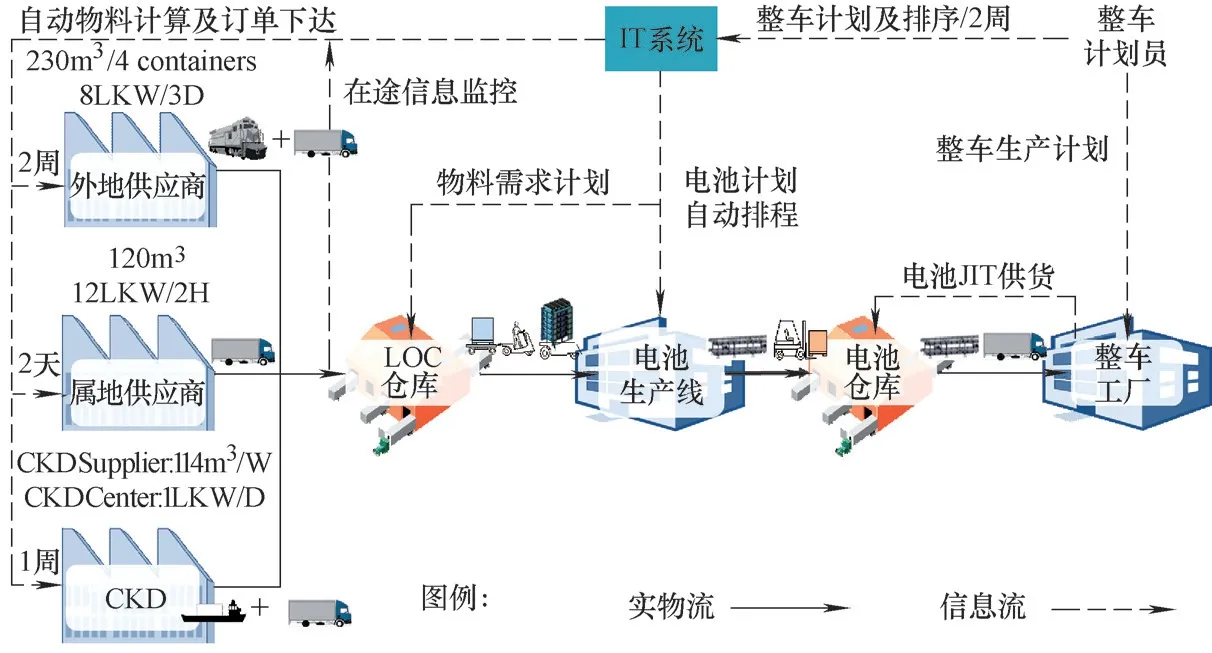

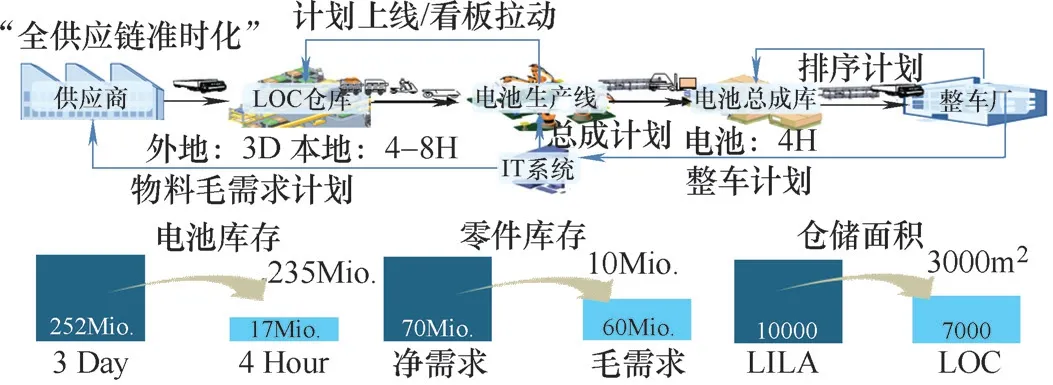

為及時應對整車計劃的變動和未來越來越多的定制化需求訂單,開發MES(生產制造執行管理)系統自動實時抓取整車生產計劃,并自動生成電池生產計劃;應用OTDS(訂單時序與需求計算)系統,根據自動生成的電池生產計劃,自動計算物料需求并下達訂單,實現精準供貨來減少供應鏈存貨;通過運輸管理系統優化運輸路線、提升卡車運輸積載率,進一步降低運輸成本(見圖1)。

圖1 實物流、信息流示意

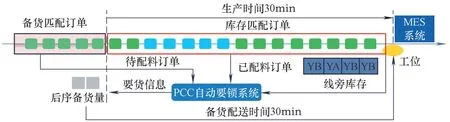

2)結合MES系統開發自動要貨系統,實現廠內零件按計劃上線。通過MES系統實時傳輸在線訂單信息,開發自動要貨系統,計算零件的上線需求,由傳統的看板拉動后補充上線改為按生產計劃前補充推動上線,避免了機型切換產生的線旁庫存冗余和換型損失(見圖2)。同時,通過AGV與MES系統聯動,實現AGV按計劃自動將零件配送上線,減少人工成本。

圖2 自動要貨系統示意

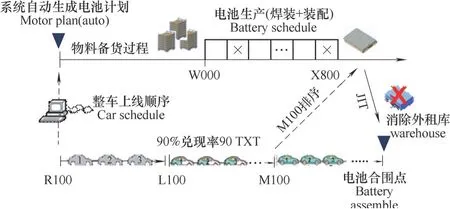

3)準時化供貨快速響應整車需求,實現電池庫存最小化。通過系統抓取整車車序信息并傳遞至電池車間,提前排序備貨,實現JIT準時供貨,降低電池成品的庫存(見圖3);應用RFID(射頻識別技術)、自動化輥道等技術,實現電池下線和裝卸車過程的自動化,減少人員投入。

圖3 準時化供貨方案示意

通過以上措施,打通從整車需求端到零件供應端的信息鏈路,全供應鏈數字化,實現從需求端到生產端、從生產端到供應端的信息透明,快速響應市場需求。

3.重塑物流流程,消除物流中間環節與減少物流器具投入

1)定義高精度自動上料器具,嚴控器具清潔度,融合生產—物流系統。

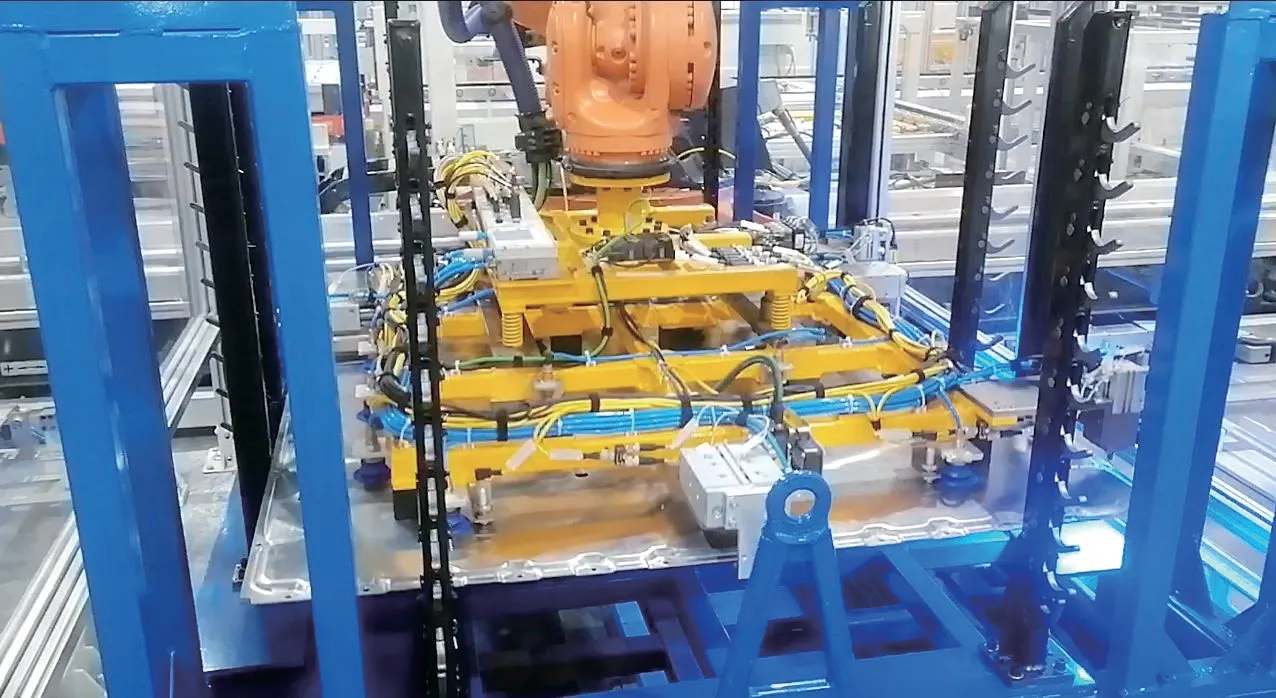

①定義高精度自動上料器具,完善管理方案。由于電池零件大體積、大質量的特性(如底護板尺寸超過1.7m,模組重量約50kg),為降低物流成本,提高效率,同時降低倒包裝帶來的質量風險,MEB電池工廠38%的器具采用了高精度自動上料器具(見圖4)。

圖4 調試中的佛山電池工廠自動上料器具

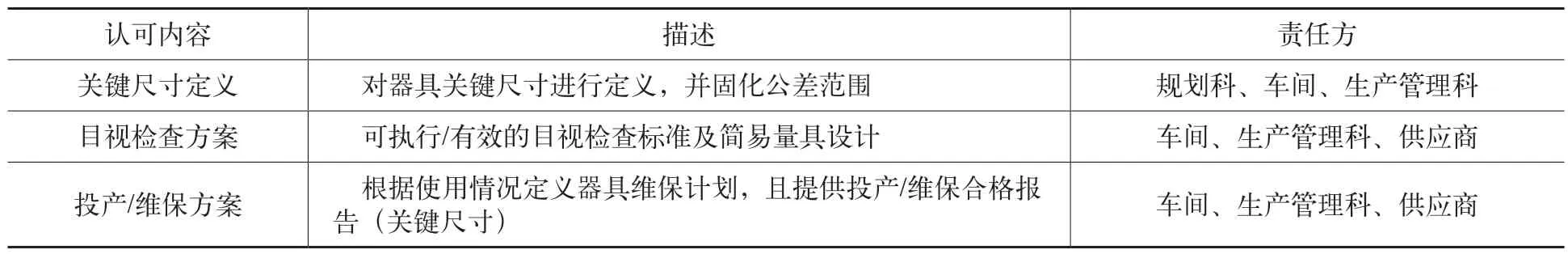

由于高精度自動上料器具與普通器具的精度差異性,在批量后的使用環節,器具的日常保養、維護、精度檢測等也都需要重新進行管理標準和流程的定義(見表1和表2)。

表1 自動上料器具批量投產條件

表2 自動上料器具日常管理辦法

② 嚴控器具清潔度,降低物流過程的質量損耗。電池零件焊接及裝配過程有著較高的清潔度要求。以焊接件為例,為提高鋁合金焊接性能,需要鈍化處理,但鈍化后的鋁合金清潔度要求極高,且不能被皮膚接觸。鑒于此,物流方案上取消倒包裝環節,同時對零件物流的全過程、全要素進行清潔度控制分析,識別整個物流鏈中可能產生異物的環節。

在管理措施的基礎上,更多的從技術角度來避免質量風險產生:如從零件包裝器具的方案上,設置分離結構規避接觸,實現物理隔絕;同時更換接觸材質消除掉落污染;控制零件暴露時間及地點,降低污染風險等。管理與技術手段雙管齊下,形成電池特有的器具清潔度控制手冊,指導后續零件器具設計及制作。

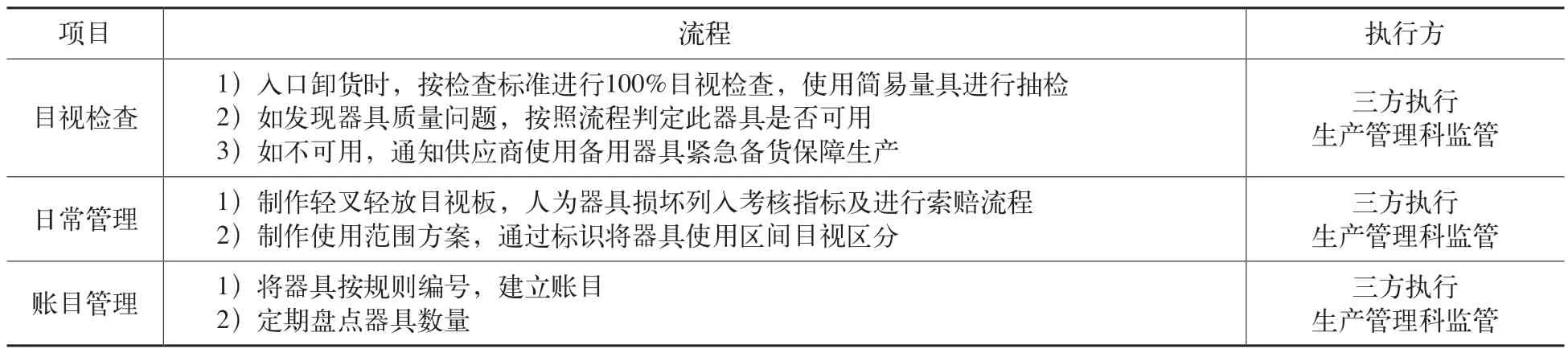

2)分批資源投入,減少因技術迭代帶來的損失。動力電池技術更新迭代迅速,在進行物流自動化、智能化升級時需要謹慎,可以考慮分批投入。在佛山電池工廠項目中,成本較高的總成器具和設備類資源都采用分階段投入方式:即在項目一期中只投入模組上線AGV、總成下線設備、總成自動發運設備等滿足生產必須的自動化設備,且設備選型中充分考慮了通用性的要求,若項目發生變化,設備還可以拆裝改造給其他項目使用;而投資更大的總成立體庫設備則考慮在未來的二期或者三期項目中再進行投入(見圖5)。

圖5 總成器具和物流設備分階段投入計劃

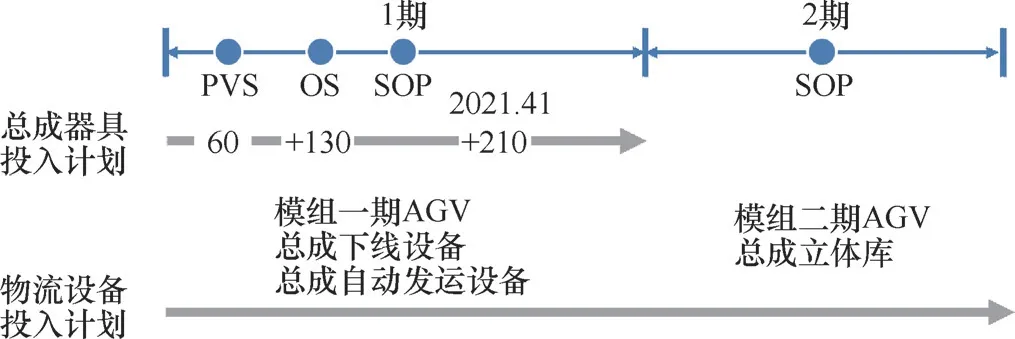

3)推動器具通用化,增加供應鏈柔性。電池零件體積形狀各異,較大的如底護板、水冷板等,尺寸超過1.7m,較小的如螺栓,尺寸只有幾毫米,且電池型號還有長短寬之分,同一種零件還有幾種不同的尺寸序列,給包裝器具設計帶來諸多挑戰。

為減少包裝類型,推動器具通用化,針對KLT(小件)零件,全部采用VDA(德國汽車工業聯合會)通用標準料箱。針對GLT(大件)零件,推動長短款零件器具通用設計和不同零件托盤車通用設計,最大限度減少器具投入數量,節約成本,增加供應鏈柔性(見圖6)。

圖6 器具通用方案

4.應用數字化仿真技術提高物流規劃效率,降低成本

為滿足客戶需求,新車型投入的速度加快,每個項目的周期越來越短,為降低生產物流成本,人員、庫房、設備等資源投入必須保持謹慎。傳統的靜態物流規劃主要依靠規劃員經驗,效率低下、驗證滯后,已經不能滿足目前業務的需要。在佛山電池項目中,動力總成事業部充分應用Flexsim物流仿真技術進行項目規劃,在一年之內就完成了過去兩年才能完成的規劃工作,并提前通過Flexsim仿真技術進行AGV的數量、設備負荷、道路熱力分析等,挖掘系統的負荷洼地,為優化指明方向。

5.根據動力電池特性,針對性規劃物流方案和安全設施

動力電池為第9類危險品,在運輸、存儲等物流過程中,需要充分考慮器具包裝、卡車運輸、庫房存儲條件等硬件設施的安全要求,同時需要配備相應的管理制度及應急預案,安全專業性要求較高。

在滿足相關法律法規對于土建、消防等設施的要求基礎上,物流方案規劃與管理層面對電池安全管理也采取了相應的措施。

(1)嚴格限制電池及模組的堆垛規模 為保證電池的存儲安全,將電池存儲及運輸指導作為物流規劃前提輸入,存儲單元不超過75m2、存儲單元間距大于2.5m、堆垛高度不超過1.6m的要求進行布局,在防火分區的基礎上,對電池和模組進一步“隔離存儲”。

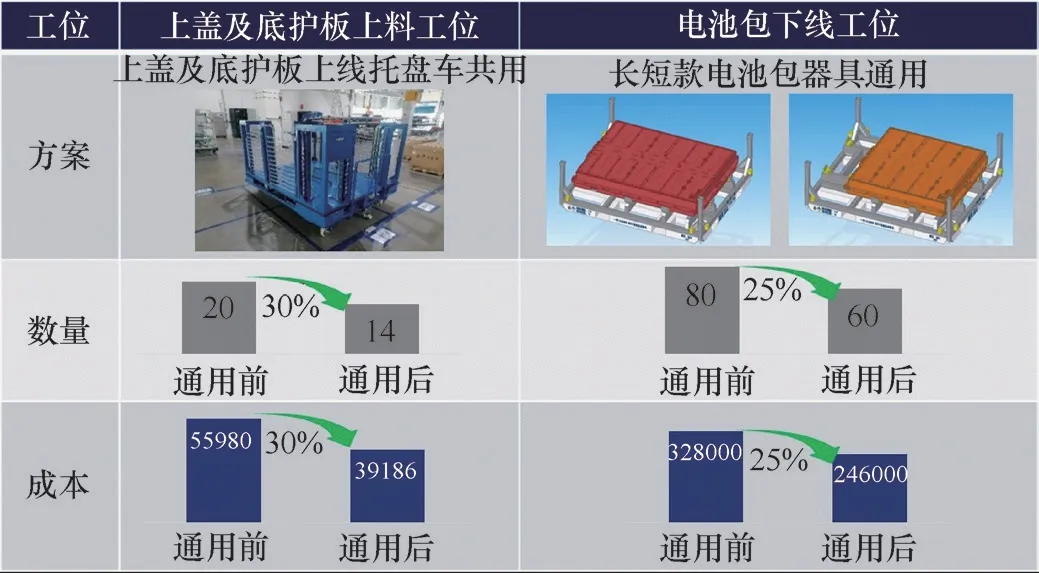

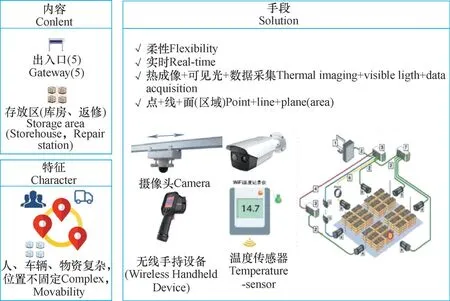

(2)完善電池熱成像監控手段,實現實時監控和自動報警 鑒于電池的特殊危險性,對于電池存儲需要進行實時溫度監控。佛山電池工廠設計了涵蓋電池倉庫及模組上線全過程的熱成像監控系統(見圖7),與報警系統聯動,實時監控電池的溫度,一旦溫度超過設定閾值,立即產生聲光報警。

圖7 熱成像監控系統方案

結語

由于汽車動力電池材料成本與制造費用高,大量的成品儲備抑或中間庫存,都將造成企業大量的資金占用,同時建立并保有大量成品儲備還存在潛在消防風險。一汽-大眾在新能源汽車電池物流領域探索的實踐證明,依托IT系統及數字化產線實現準時化、精益化生產模式,既是未來動力電池工廠建設的現實需要,也可以取得積極的經濟效益(見圖8)。

圖8 全供應鏈準時化成果