汽車深拉深筒形件成形工藝數值模擬研究

成波

美特富精密拉深技術(無錫)有限公司 江蘇無錫 214000

拉深是沖壓中最主要的成形工藝之一,隨著機械制造行業標準化程度越來越高,拉深件的制造不僅要滿足大規模量產,而且對其質量和開發成本的要求也越來越高。使用CAE 軟件對拉深成形工藝進行數值模擬優化也逐漸被認知,Unai Ulibarri等人利用Autoform軟件對特殊材料的航空流線型拉深件進行數值模擬[1]。黃昭明等人對汽車C柱連接支架進行了多工位連續沖壓成形的模擬仿真[2],上汽通用五菱的徐冰鋒等人也利用Autoform軟件對汽車尾門外板的成形工藝進行分析和優化[3]。但目前Autoform軟件在企業實際深拉深件的開發過程中使用較少。本文以汽車零部件中的深拉深筒形件為例,計算設計拉深成形工藝,使用Solidedge進行模具設計后導入Autoform軟件對拉深成形進行數值模擬,分析拉深成形過程中的不足,并針對實際情況進行修正,從而獲得合適的生產工藝,避免在生產中遇到工件成形質量的問題,減少工藝開發時間,降低模具設計及制造的成本。

產品工藝設計

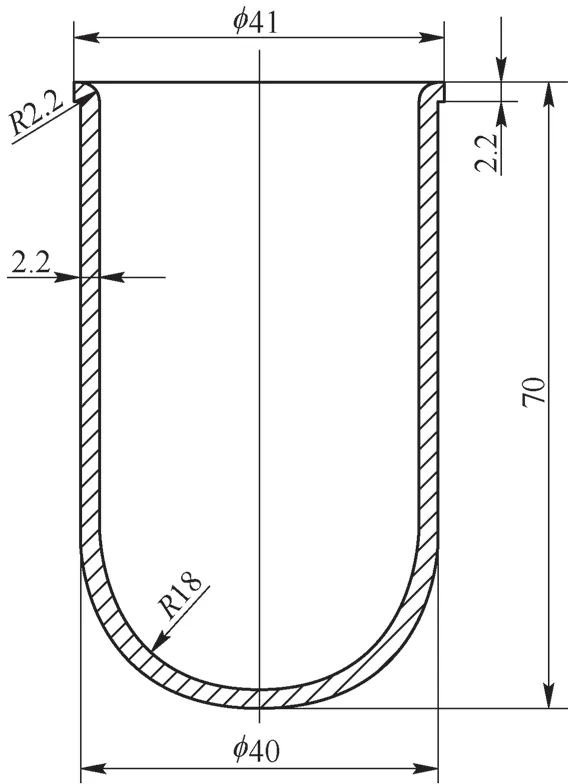

此次拉深成形的筒形件為某汽車安全氣囊氣體發生器的殼體,材料是S420MC,屈服強度420MPa,抗拉強度500MPa左右,該材料成形難,工藝要求高。由于安全氣囊外殼的特殊性,因此對壁厚的要求較高,壁厚要求至少2.2mm,外徑為40mm,高度為70mm,如圖1所示。由于拉深過程會使壁厚減薄,為了保證壁厚,可以先選用2.4mm的料板進行加工成形。

圖1 圓筒形深拉深件

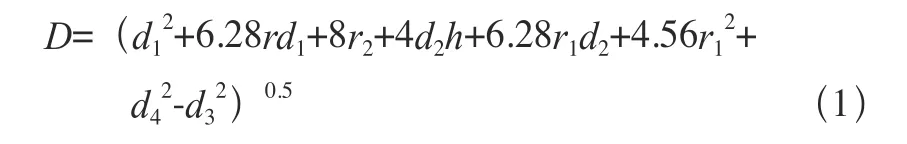

根據深拉深件的毛坯直徑計算公式、拉深高度計算公式、拉深系數表以及模具圓角半徑的選用表,來初定該拉深件的工序和尺寸[4]。

1.取修邊余量,計算毛坯直徑

取修邊余量δ=2.5mm。

根據零件形狀對應的計算毛坯直徑:

式中D——毛坯直徑(mm);

d1——底部平面直徑(mm);

r——底部圓弧半徑(mm);

d2——產品內徑(mm);

h——除圓弧外零件高度(mm);

r1——產品口部圓弧半徑(mm);

d4——產品外徑(mm);

d3——產品不帶凸緣外徑(mm)。

計算所得毛坯直徑D為106mm。經計算,凸緣相對直徑為1.22mm,材料相對厚度為2.26mm,根據相對直徑和相對厚度值可以得到最大相對高度約為0.8mm。而該件的最大相對高度為1.78mm>0.8mm,屬于深拉深件,需要多步拉深成形。該件屬于窄凸緣筒形拉深件,可以先拉深成筒形,然后再將凸緣翻出。

2.確定拉深系數

S420M C屬于酸洗鋼板,取第一次拉深系數為m1=0.55,第二次拉深系數為m2=0.78,第三次拉深系數為m3=0.80。由此計算得:

首次拉深直徑d1=Dm1=59mm,第二次拉深直徑d2=d1m2=47mm,第三次拉深直徑d3=d2m3=37.6mm。

3.選擇各次拉深的圓角半徑

數值模擬過程中,選用的沖頭凹模的R角半徑確定如下:

首次拉深凹模圓弧半徑R凹1=10mm;第二次拉深凹模圓弧半徑R凹2=6.5mm;第三次拉深凹模圓弧半徑R凹3=4.5mm。

根據經驗公式R凸n=(1~0.6)R凹n則:首次拉深凸模圓弧角R凸1=10mm,第二次拉深凸模圓弧角R凸2=6.5mm,通常最終拉深凸模的圓弧角應與零件一致以達到產品尺寸,因此最終拉深凸模圓弧角R凸3=18mm。

4.確定各工序的半成品高度

根據圓筒形拉伸件的拉深高度計算公式:

式中D——圓餅直徑(mm);

k1——首次拉深的拉伸比,k1=1/m1;

d1——首次拉深直徑(mm);

r1——首次拉深件底部圓角半徑(mm)。

通過計算獲得:首次拉深的高度h1=38.9mm;第二次拉深高度h2=52.4mm;第三次拉深高度應為最終產品高度,h3=70 mm,得出具體工序圖,如圖2所示。

圖2 拉深工序

工件拉深完成后再經過相應的整形工位將工件口部的圓弧角整形成所要求的尺寸R2.2mm,然后再使用直徑為41mm的切刀進行修邊。

Autoform 成形模擬分析

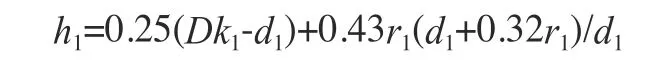

運用Autoform軟件進行數值模擬分析,首先利用Solidedge 軟件建立每步的沖頭及凹模的三維模型,沖頭凹模的尺寸采用以上計算所得的直徑和R角數據,模型建立好后保存通用格式導入進Autoform Tool中。

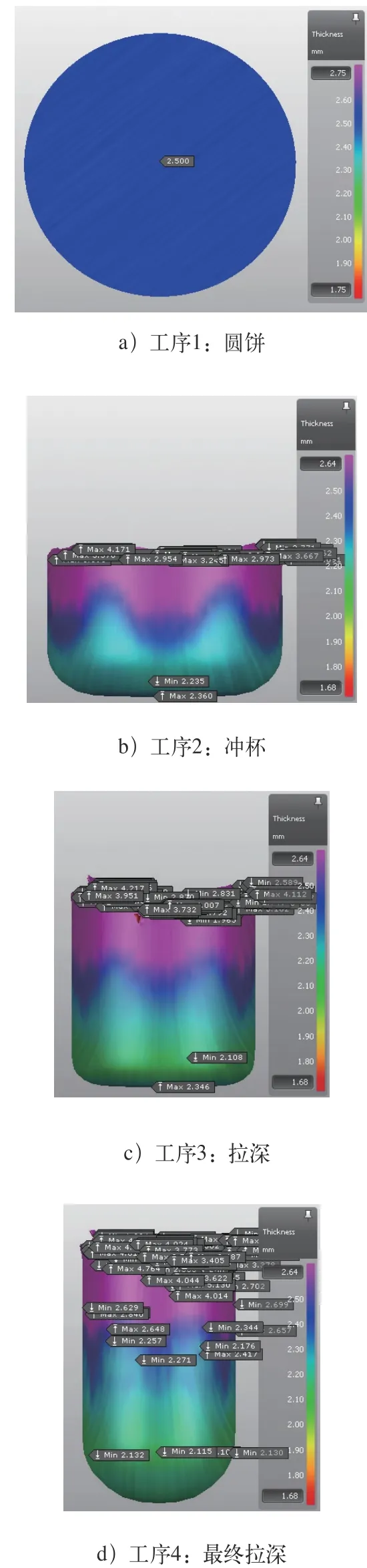

在Autoform軟件中導入模具后,在材料庫中選擇S420MC材料并定義厚度2.4mm。隨后選擇生產工藝流程,定義圓餅直徑D=106mm,如圖3a所示。設置模具沖壓方向,調整沖頭凹模間隙,定義拉深長度。隨后選擇所需要的分析結果開始運行軟件,第一步拉深模擬結束之后可獲得如圖3b所示的模擬結果。在此基礎之上再次導入第二步拉深的模具,增加工藝流程,調整模具參數進行第二次拉深,拉深模擬結果如圖3c所示。重復以上設置再進行最終拉深模擬得到最終拉深結果(見圖3d)。利用Autoform軟件進行拉深數值模擬可以得到模型的壁厚/開裂、起皺、成形形程中的受力、幾何尺寸、應力應變、溫度以及模具的磨損情況等仿真結果,取其中壁厚數據(各層最大及最小壁厚數值)形成云圖來分析。

圖3 拉深成型壁厚變化云圖

模擬分析的結果發現,材料在拉深中會出現材料減薄現象,最終拉深壁厚最薄處為2.115mm,無法滿足工件壁厚最少2.2mm的要求。

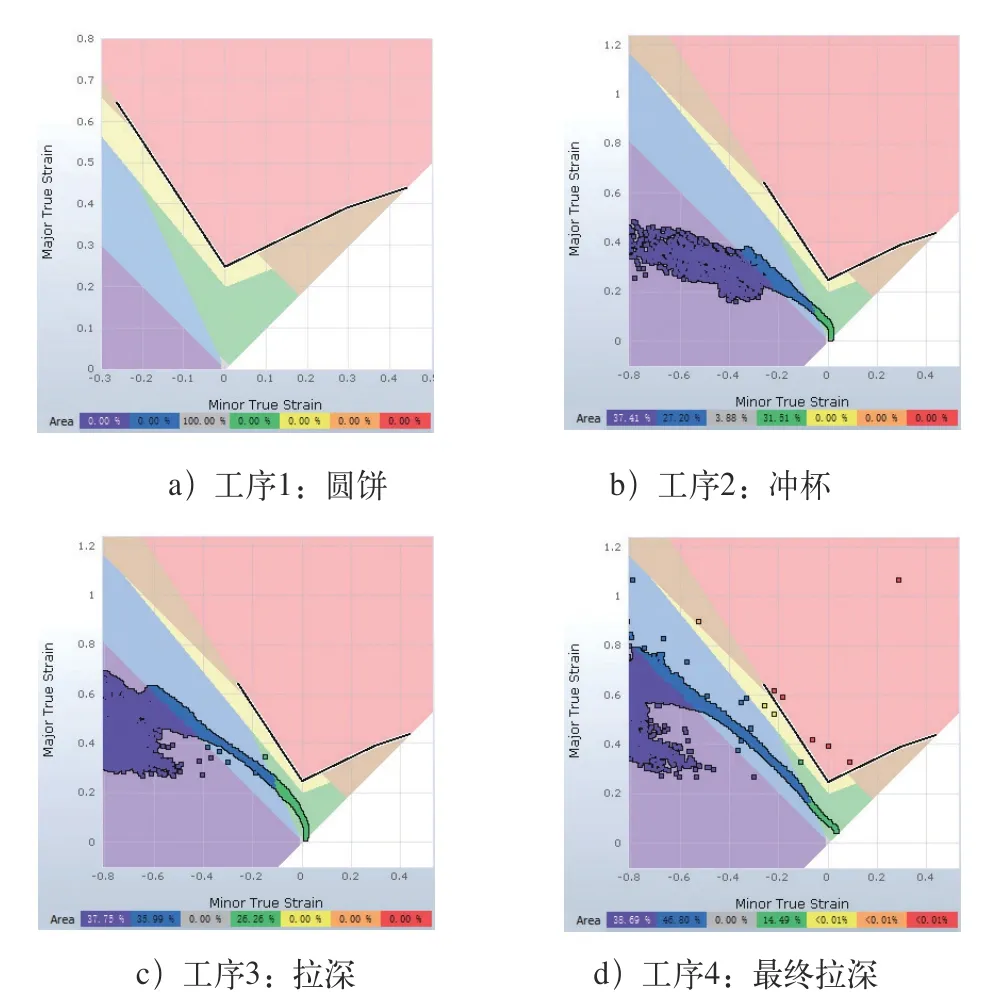

此外,可以通過各步拉深成形極限圖(FLD圖)來分析拉深效果,如圖4所示。前2次拉深效果很好,但最終拉深FLD圖中,在零件口部有幾處顯示紅點,這表示零件口部在成形過程中應變較大導致拉深不良,口部的壁厚會受到影響,也容易發生起皺現象。

圖4 成型極限FLD圖

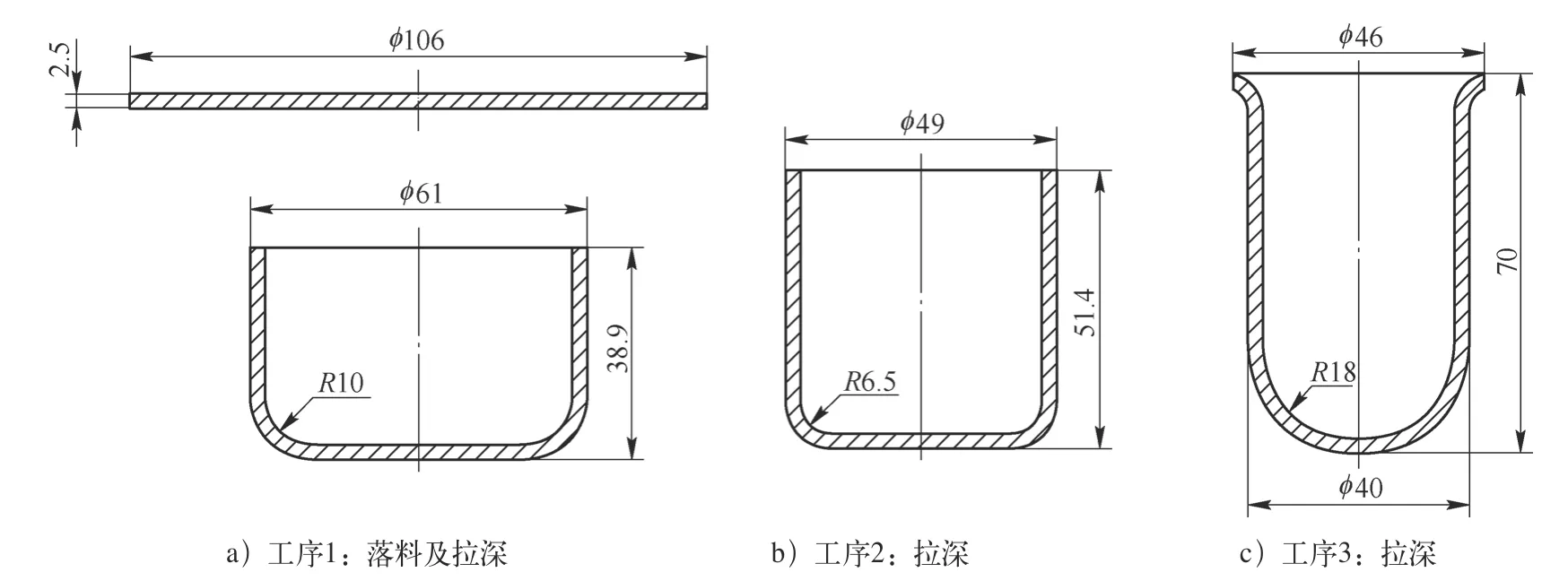

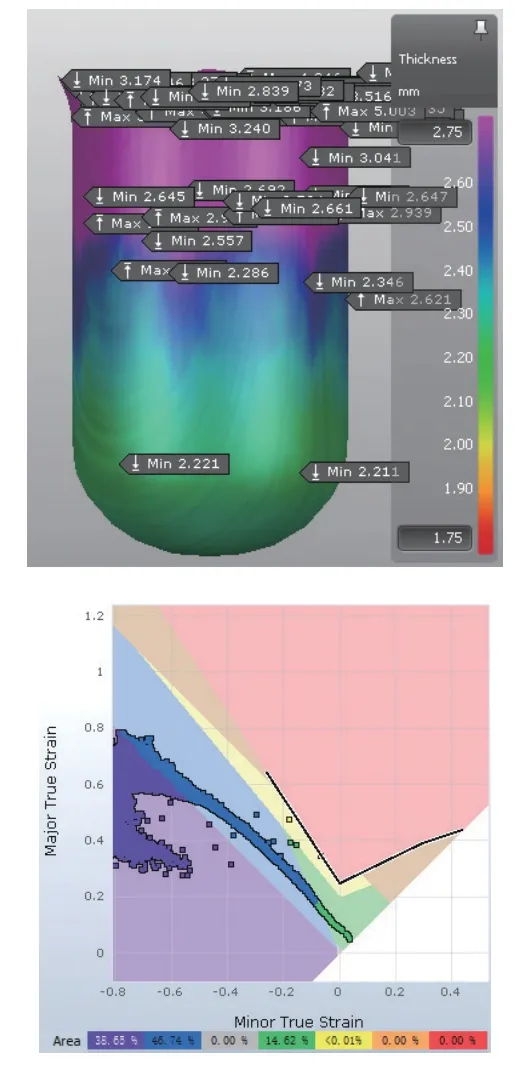

工藝參數優化

此深拉深件壁厚有至少2.2mm的要求,結合模擬分析的結果以及S420MC板材厚度選用和考慮原材料成本等方面的因素,將原材料厚度2.4m m的基礎之上增加0.1mm,并在Autoform中重新設置圓餅厚度為2.5mm。同時為了改善零件口部成形不良的問題,使用Solidedge重新建模,將最終拉深的凹模圓弧半徑R加大,由R4.5mm改為R5mm,并將模型導入到Automform中替換掉之前導入的凹模模型。再次進行數值模擬,結果顯示數值調整之后,最終拉深件的壁厚最薄處為2.211mm,FLD圖上沒有紅點,如圖5所示。通過該數值模擬獲得了較為可靠的工藝之后再對該工藝進行實際生產確認。

圖5 優化R角及材料壁厚數值模擬結果

實際生產確認

利用數值模擬分析之后的工藝參數及模具數據來進行生產確認,生產狀況穩定,未發現成形不良等工藝問題,通過后續的整型及切邊,實際生產出的工件如圖6所示。取不同層級的測量點來測量工件的壁厚,測量結果顯示,最小壁厚為2.218mm。

圖6 量產的工件

零件在生產過程中,通過數值模擬分析優化,有效避免了拉深成形中的起皺現象,壁厚滿足零件的最低厚度要求,能夠進行大批量生產。

結語

對于需要多步拉深成形的筒形件,理論計算從而設計的拉深工藝存在各種未知的質量問題,通過Autoform軟件對拉深成形工藝進行數值模擬分析,可以直觀的得到壁厚數據以及拉深過程中成形不良的位置。在此基礎上進行工藝參數優化和數值模擬分析,可以獲得較為可靠的生產工藝。

根據模擬分析對成形工藝進行優化,從而避免量產中遇到較為嚴重的質量問題,對于企業實際研發生產中驗證設計的可靠性、提高試模的成功率、節約模具開發成本與制造周期以及為產品的質量提供保障,具有極大的參考價值。