響應(yīng)面法優(yōu)化餐飲廢水混凝工藝研究

賈艷萍,單曉倩,宋祥飛,佟澤為,張健,張?zhí)m河

(1 東北電力大學(xué)化學(xué)工程學(xué)院,吉林省吉林市 132012;2 長(zhǎng)春工程學(xué)院能源動(dòng)力工程學(xué)院,吉林長(zhǎng)春 130012)

引言

餐飲廢水包含油脂、蛋白質(zhì)、洗滌劑、淀粉等復(fù)雜成分,直接排入水體會(huì)影響水環(huán)境質(zhì)量[1-6]。餐飲廢水間歇排放,組成不穩(wěn)定,有機(jī)質(zhì)豐富,對(duì)微生物沖擊大,不適合直接使用生物法進(jìn)行處理。混凝技術(shù)是一種操作方便、成本低的廢水預(yù)處理技術(shù)[7-13],能夠在短時(shí)間內(nèi)高效去除大部分油脂類殘?jiān)档蛻腋∥餄舛龋蟠蠼档秃罄m(xù)生物處理單元的有機(jī)負(fù)荷[14-16]。馮愛(ài)輝[17]采用FeCl3混凝劑處理含油廢水,在FeCl3投加量90 mg/L、pH 6.5~8.5、沉降時(shí)間30 min 的條件下,COD 和油去除率分別達(dá)到40%和52%以上。楊艷[18]采用聚合氯化鋁(PAC)處理煤制油低濃度含油廢水,當(dāng)PAC 投加量為3.6 mg/L、pH為7.0、沉降時(shí)間為30 min、攪拌速度90 r/min 時(shí),煤制油廢水COD、濁度及油去除率分別為42.33%、90%及51.04%。Louhichi 等[19]利用硫酸鋁作為混凝劑處理植物煉油廢水,當(dāng)初始pH 為8.86、硫酸鋁投加量為87.23 mg/L 時(shí),植物煉油廢水COD 和濁度去除率分別為90%和100%。Painmanakul 等[20]采用混凝工藝處理陰離子表面活性劑含油廢水,在pH 8~10 的條件下,當(dāng)明礬投加量為1400 mg/L 時(shí),COD 去除率為99%。以上研究集中討論了混凝工藝對(duì)有機(jī)物去除率的影響,但是關(guān)于混凝處理實(shí)際餐飲廢水前后污染物成分的變化和復(fù)雜有機(jī)物體系混凝機(jī)理的研究尚少。

響應(yīng)面法與單因素和正交實(shí)驗(yàn)相比,能準(zhǔn)確反映實(shí)驗(yàn)條件與實(shí)驗(yàn)結(jié)果之間的關(guān)系,并反映不同影響因素之間的相互作用[21-24]。本研究中,初始pH、FeCl3投加量、攪拌時(shí)間和沉降時(shí)間被用作構(gòu)建響應(yīng)面模型的變量,優(yōu)化混凝工藝條件。采用SEM、EDS 及XRD 分析反應(yīng)前后絮體結(jié)構(gòu)的變化,并通過(guò)三維熒光光譜分析餐飲廢水經(jīng)混凝工藝處理前后的有機(jī)污染物組成變化,推測(cè)餐飲廢水有機(jī)物的降解機(jī)理,為控制污染物排放提供科學(xué)依據(jù)。

1 實(shí)驗(yàn)材料與方法

1.1 實(shí)驗(yàn)試劑

FeCl3,分析純,沈陽(yáng)華東試劑廠生產(chǎn);四氯化碳,分析純,福晨(天津)化學(xué)試劑有限公司生產(chǎn);硅酸鎂吸附劑(粒徑150~250 μm),天津傲然精細(xì)化工研究所;用于分析COD、總氮(TN)、總磷(TP)和濁度的試劑,蘭州連華環(huán)保科技有限公司生產(chǎn)。

1.2 分析項(xiàng)目及檢測(cè)方法

采用pH 計(jì)(pHSJ-3F 型,上海儀電科學(xué)儀器有限公司)測(cè)定pH;采用紫外可見(jiàn)智能型多參數(shù)水質(zhì)分析儀(LH-3BA 型,蘭州連華環(huán)保科技有限公司)測(cè)定COD、TN、TP 及濁度;采用激光粒徑測(cè)定儀(LFC101,Ambivalue)測(cè)定顆粒大小。

FeCl3處理餐飲廢水后產(chǎn)生的絮體在真空干燥箱內(nèi)低溫(<60℃)連續(xù)烘干8 h,取出后磨細(xì),采用XRD(Rigaku D/max2200PCX,日本島津)進(jìn)行連續(xù)掃描,掃描條件:射線源為CuKα射線,波長(zhǎng)為1.5406 ?(1?=0.1 nm),靶電流為40 mA,靶電壓為40 kV,掃描范圍為10°~80°,掃描速度8(°)/min。采用場(chǎng)發(fā)射環(huán)境掃描電子顯微鏡(XL-30 ESEM FEG 型,美國(guó)FEI公司)對(duì)其微觀形貌進(jìn)行觀察。采用三維熒光光譜儀(RF-5301PC 型,日本島津)分析餐飲廢水處理前后的熒光物質(zhì)結(jié)構(gòu)及官能團(tuán)變化,設(shè)定條件:光源為氙燈,激發(fā)光波長(zhǎng)(Ex)及發(fā)射光波長(zhǎng)(Em)范圍均為200~600 nm,狹縫寬度為5 nm,掃描速度為6000 nm/min,掃描間隔Ex和Em均為5 nm,光譜帶寬Ex和Em均為3 nm。

1.3 響應(yīng)面實(shí)驗(yàn)設(shè)計(jì)

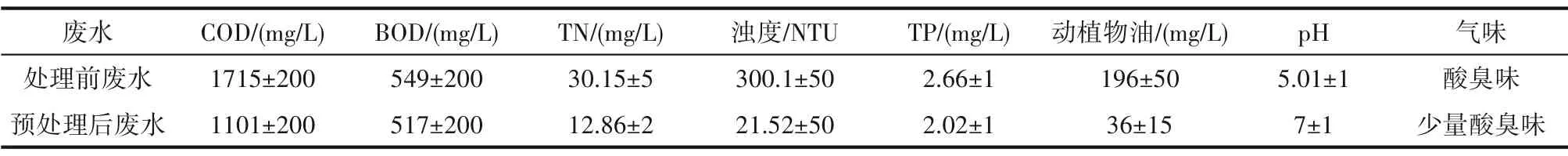

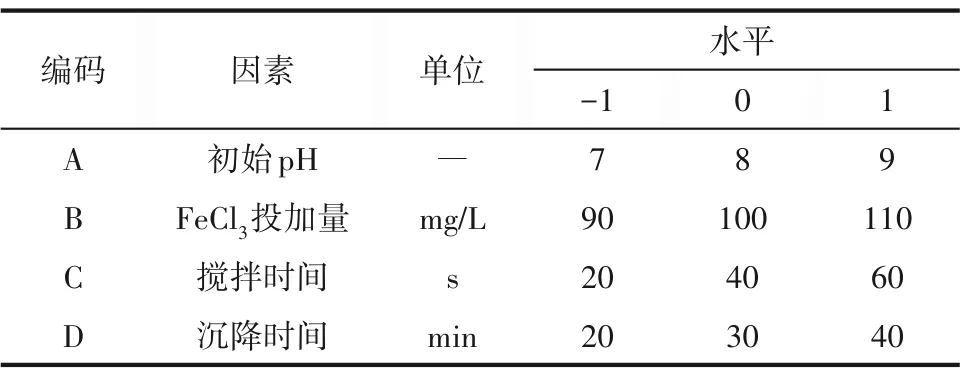

實(shí)際餐飲廢水取自大學(xué)食堂,其水質(zhì)指標(biāo)見(jiàn)表1,廢水可生化性評(píng)價(jià)指標(biāo)如表2 所示[25]。餐飲廢水共6 個(gè)試樣,分別取300 ml 餐飲廢水置于500 ml燒杯中,在室溫(25~28℃)條件下分別調(diào)節(jié)初始pH、FeCl3投加量、攪拌時(shí)間和沉降時(shí)間,并以COD 去除率作為評(píng)價(jià)指標(biāo),采用響應(yīng)面法確定最佳工藝條件。在Design-Exper 的Central-Composite 模型中設(shè)計(jì)4因素3水平實(shí)驗(yàn),結(jié)果如表3所示。

表1 餐飲廢水水質(zhì)指標(biāo)Table 1 The quality index of catering wastewater

表2 廢水可生化性評(píng)價(jià)指標(biāo)Table 2 Evaluation index of wastewater biodegradability

表3 響應(yīng)面實(shí)驗(yàn)因素及水平設(shè)計(jì)Table 3 The experimental factor and level design for response surface

2 實(shí)驗(yàn)結(jié)果與分析

2.1 響應(yīng)面法

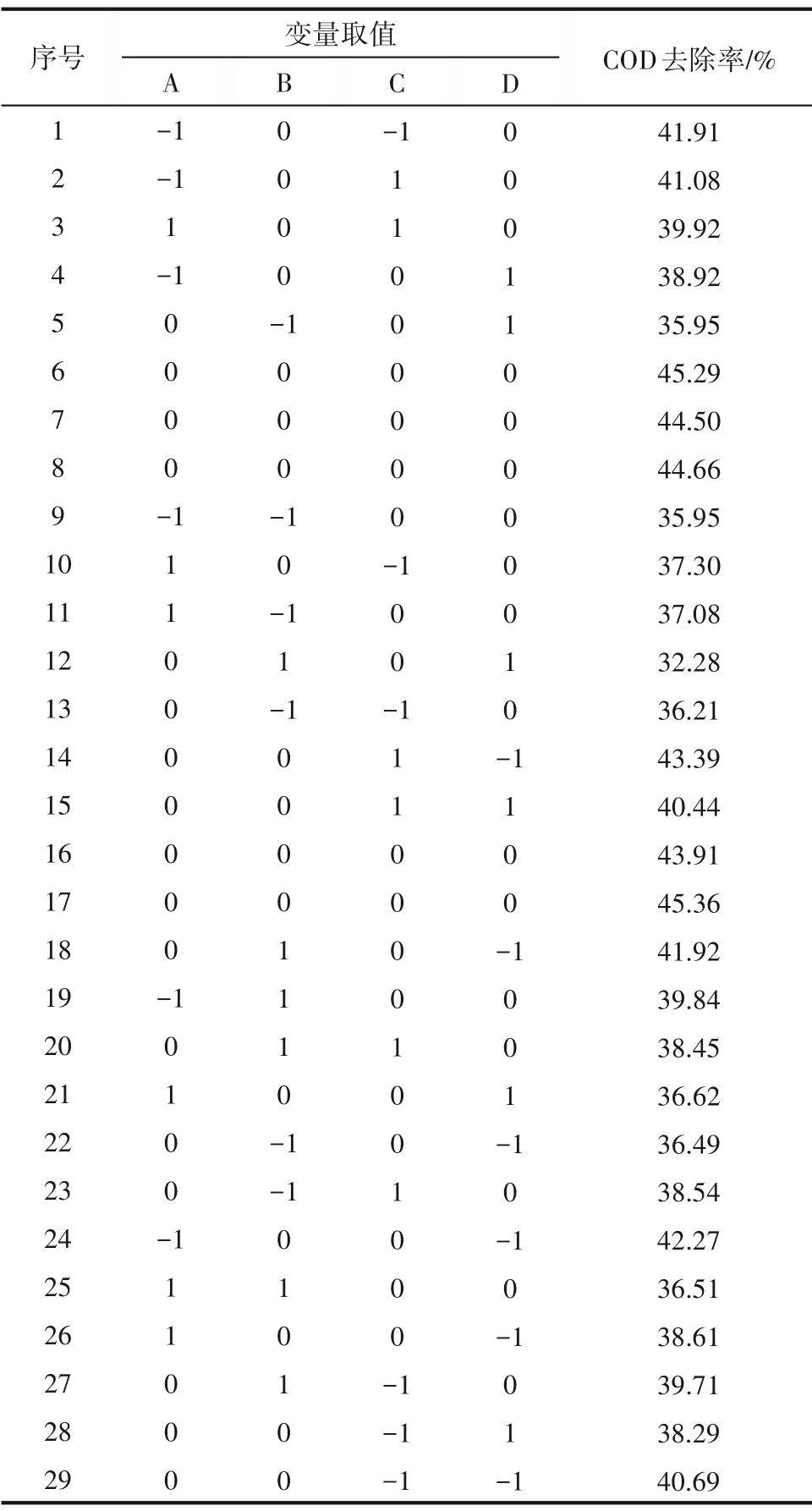

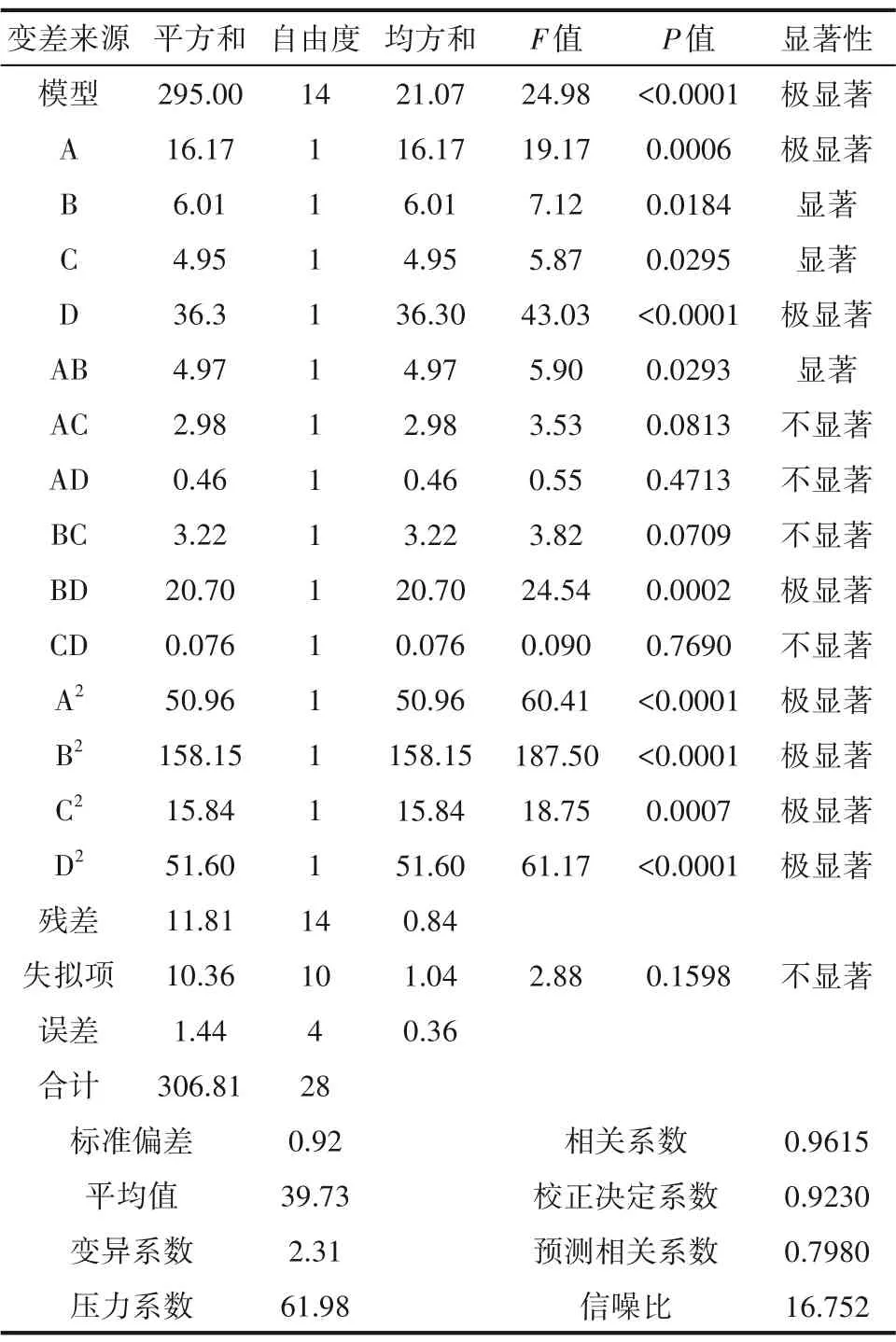

2.1.1 響應(yīng)面實(shí)驗(yàn)設(shè)計(jì)結(jié)果 采用Box-Behnken 設(shè)計(jì)29 個(gè)實(shí)驗(yàn)點(diǎn),根據(jù)表3 各組實(shí)驗(yàn)參數(shù)進(jìn)行混凝實(shí)驗(yàn),結(jié)果如表4 所示。以第6、第7、第8、第16 和第17號(hào)5組實(shí)驗(yàn)為零點(diǎn)(中心)實(shí)驗(yàn)(零點(diǎn)實(shí)驗(yàn)是為了降低計(jì)算實(shí)驗(yàn)隨機(jī)誤差),其余24 組為分析因子實(shí)驗(yàn)。實(shí)驗(yàn)結(jié)果進(jìn)行方差分析和顯著性檢驗(yàn),結(jié)果如表5所示。本模型顯著性檢驗(yàn)F值=24.98、P值<0.0001。本模型失擬項(xiàng)值0.1598(>0.05),模型和實(shí)測(cè)數(shù)據(jù)之間相差不大,可采用回歸方程進(jìn)行分析。變異系數(shù)可以反映實(shí)驗(yàn)的可信度和精確度,實(shí)驗(yàn)所得變異系數(shù)為2.31<10,表明模型具有較高的可信度和精確度。信噪比可以反映模型的精密度[26],本實(shí)驗(yàn)信噪比為16.752>4,這說(shuō)明該模型預(yù)測(cè)精確性較高。初始pH、FeCl3投加量、攪拌時(shí)間及沉降時(shí)間對(duì)COD 去除率有顯著影響,根據(jù)F檢驗(yàn)可知,影響程度排序?yàn)椋撼两禃r(shí)間>初始pH>FeCl3投加量>攪拌時(shí)間。

表4 響應(yīng)面實(shí)驗(yàn)組次設(shè)計(jì)及實(shí)驗(yàn)結(jié)果Table 4 Experiment design and experimental results of response surface test group

表5 COD去除率(響應(yīng)值Y)模型方差分析Table 5 Variance analysis of COD removal efficiency(response value Y)model

2.1.2 二次回歸模型的建立 實(shí)測(cè)值與預(yù)測(cè)值之間COD去除率的對(duì)比如圖1所示。該模型的預(yù)測(cè)值與實(shí)際值線性擬合相關(guān)系數(shù)為0.95826,這表明可以使用二次回歸模型來(lái)預(yù)測(cè)COD 去除率的變化。回歸模型的實(shí)測(cè)值及預(yù)測(cè)值的殘差正態(tài)概率基本分布于直線附近,說(shuō)明實(shí)驗(yàn)值及預(yù)測(cè)值之間相差較小。根據(jù)響應(yīng)面模型分析實(shí)驗(yàn),COD 去除率的二次響應(yīng)面方程為式(1):

圖1 實(shí)測(cè)值與預(yù)測(cè)值的對(duì)比Fig.1 Comparison of measured value and predicted value

式中,Y為COD 去除率;A 為初始pH;B 為FeCl3投加量;C為攪拌時(shí)間;D為沉降時(shí)間。

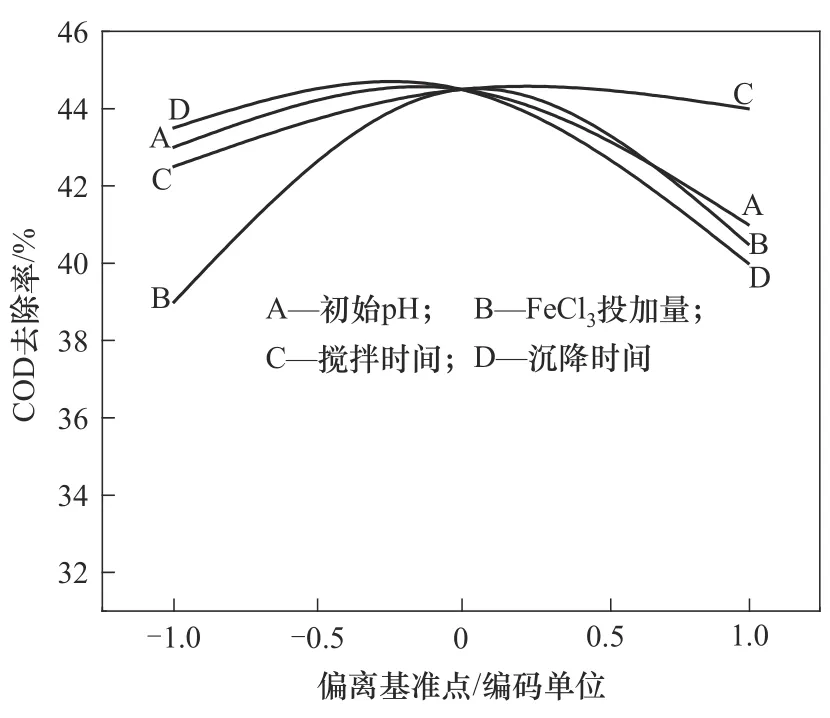

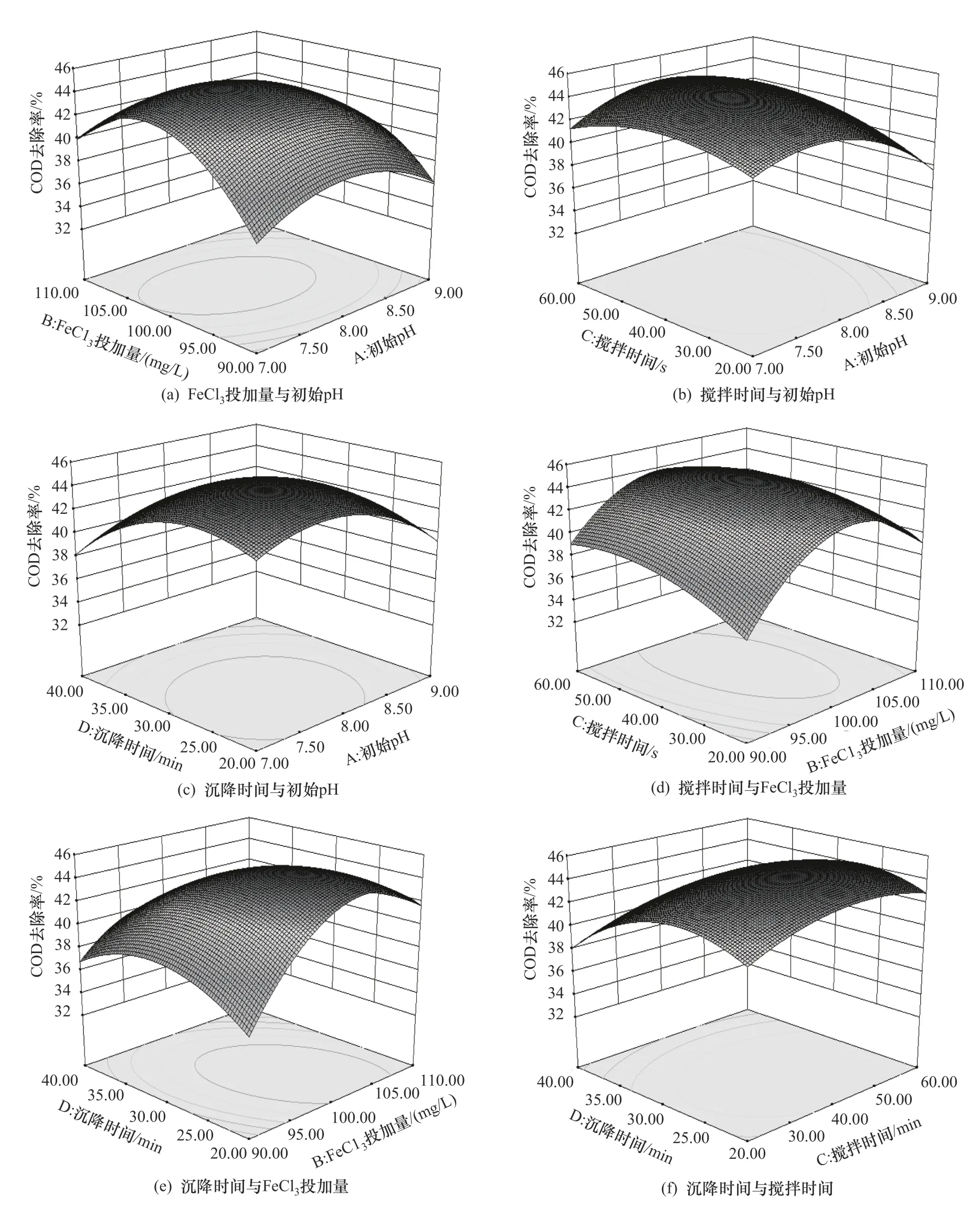

2.1.3 因素相互作用 由圖2 可知,攝動(dòng)圖中各影響因子均為負(fù)影響,隨著自變量的增加,響應(yīng)值減小,自變量和響應(yīng)值呈負(fù)相關(guān)。初始pH(A)、FeCl3投加量(B)、攪拌時(shí)間(C)及沉降時(shí)間(D)的一次項(xiàng)系數(shù)分別為-1.16、0.71、0.64 及-1.74,影響因素作用大小排序:沉降時(shí)間>初始pH>FeCl3投加量>攪拌時(shí)間。考慮各因素及其交互作用對(duì)COD 的影響,由圖3 可知,等高線圖可以直觀地反映出2 個(gè)變量之間的交互作用顯著程度,等高線為圓則兩因素交互作用不明顯,橢圓則交互作用顯著[27]。其中BD 的交互作用極顯著,AB 的交互作用顯著,AC、AD、BC、CD 的交互作用不顯著。以上分析結(jié)果與方差分析結(jié)果相一致,其中雙因子交互作用由強(qiáng)到弱依次是BD>AB>BC>AC>AD>CD。

圖2 COD去除率攝動(dòng)圖Fig.2 Perturbation graph of COD removal rate

根據(jù)二次回歸模型得到響應(yīng)面三維圖,分析了初始pH、FeCl3投加量、攪拌時(shí)間及沉降時(shí)間等因素對(duì)COD去除率的影響,結(jié)果如圖3所示。

圖3 不同因素對(duì)COD去除率影響的響應(yīng)面三維圖Fig.3 Three-dimensional graph of the response surface on the effect of different factors on removal efficiency of COD

在初始pH 為7.75、FeCl3投加量為101.84 mg/L、攪拌時(shí)間為42.05 s 及沉降時(shí)間為25.99 min 的條件下,預(yù)測(cè)COD 去除率為45.34%,實(shí)際COD 去除率為45.36%(與預(yù)測(cè)值相差0.02%<2%)。因此,該數(shù)學(xué)模型在混凝工藝條件的優(yōu)化和COD 去除率的預(yù)測(cè)方面具有很高的可靠性。

2.2 絮體表面特征

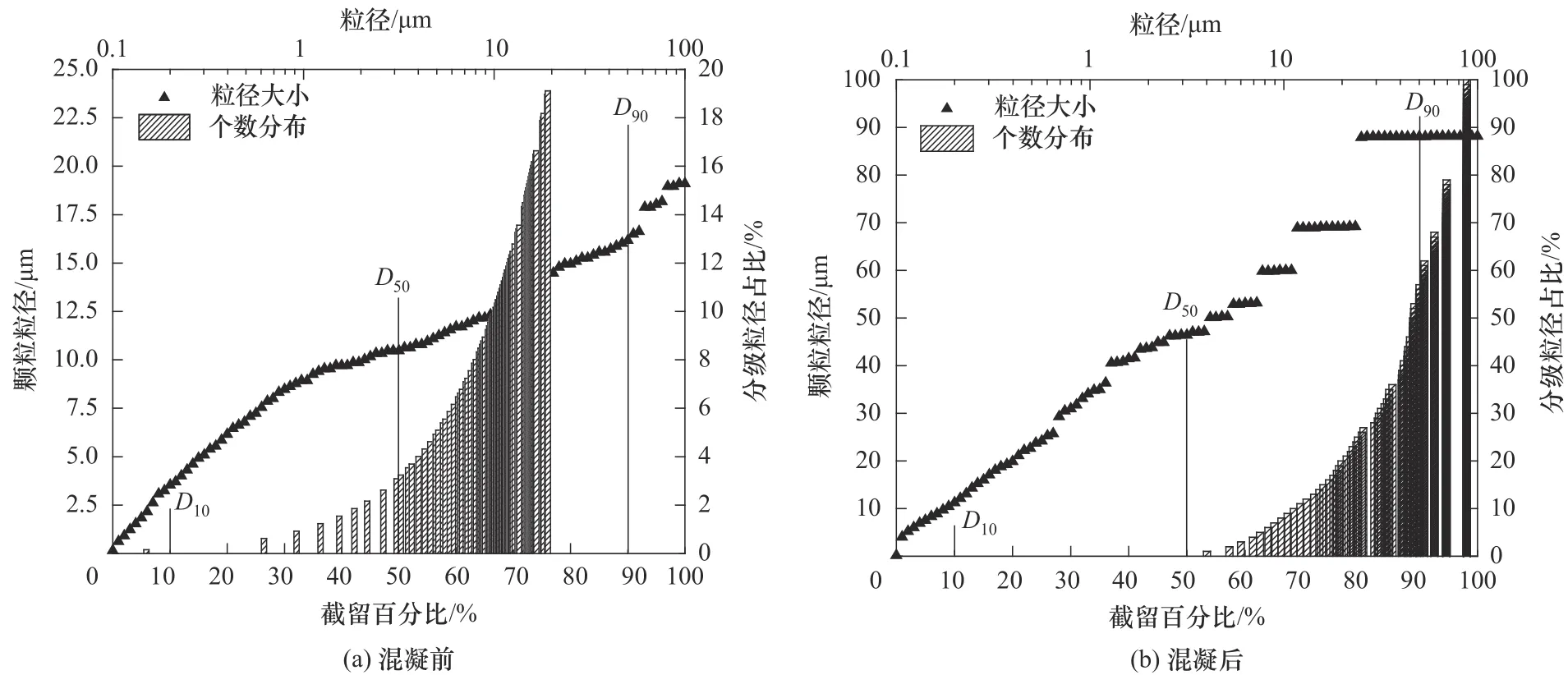

2.2.1 混凝前后廢水的懸浮顆粒粒度分布 混凝前后廢水中的顆粒粒徑分布如圖4所示。

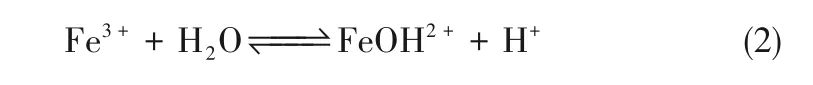

由圖4(a)可知,混凝前廢水的懸浮顆粒物粒徑主要分布在6~15 μm 之間,其中D10為3.54 μm,D50(平均粒徑)為10.48 μm,D90為16.18 μm,在0.15~6、6~11、11~15 及15~20 μm 的粒徑占比分別為19%、36%、25%及20%。由圖4(b)可知,混凝后廢水的顆 粒粒徑主要分布在10~70 μm 之間,其中D10為11.26 μm,D50(平均粒徑)為46.41 μm,D90為88.04 μm,在0.15~10、10~31、31~70 及70~89 μm 的粒徑占比分別為8%、23%、49%及20%。原水濁度主要由6~15 μm 之間的細(xì)微懸浮顆粒物引起,以細(xì)微懸浮物形態(tài)存在的廢水適合采用混凝沉淀法進(jìn)行預(yù)處理。混凝后的顆粒物粒徑增大,可能是因?yàn)镕e3+有較高的正電荷和較大的電荷半徑,易發(fā)生水解,水解平衡反應(yīng)如式(2)所示[28]。

圖4 混凝前后廢水懸浮顆粒粒徑分布Fig.4 Distribution of particle size in raw water and wastewater after coagulation

水解反應(yīng)進(jìn)行的同時(shí)發(fā)生聚合反應(yīng),如式(3)所示。

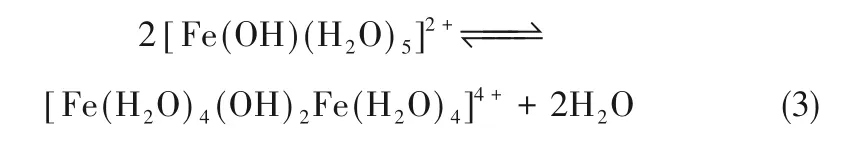

通過(guò)這些水解反應(yīng),形成水合絡(luò)合物、帶正電荷的水合單核離子及多核絡(luò)合物,吸附水中帶負(fù)電荷的離子,膠體顆粒表面電荷被部分或全部中和,膠體的穩(wěn)定性被破壞并相互碰撞,從而結(jié)合成大顆粒。這說(shuō)明該工藝對(duì)餐飲廢水中小粒徑顆粒物的去除效果較好,使細(xì)小顆粒被凝聚成較大顆粒而被沉降去除,混凝效果增強(qiáng)。混凝劑的水解產(chǎn)物和有機(jī)物的相互作用機(jī)理如圖5所示。

圖5 混凝劑水解產(chǎn)物與有機(jī)物質(zhì)相互作用Fig.5 Interaction between coagulant hydrolysate and organic matters

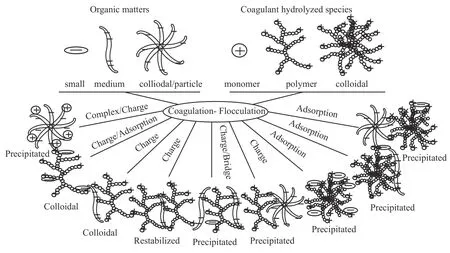

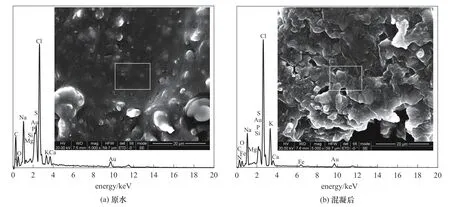

2.2.2 SEM 和EDS 分析 采用SEM 和EDS 分析混凝前后的懸浮物表面形貌及元素組成,如圖6所示。混凝前原水的懸浮物表面相對(duì)平整,空隙少,呈塊狀,有少許凸起。混凝后的沉淀物顆粒表面粗糙,有許多孔狀結(jié)構(gòu),絮體之間連接疏松,有明顯的空間網(wǎng)狀結(jié)構(gòu)。這是由于FeCl3水解形成帶電荷的絮體(由鏈狀高分子及其吸附的污染物組成)粒徑大,絮體連接疏松,呈網(wǎng)狀結(jié)構(gòu)。這有利于對(duì)懸浮雜質(zhì)進(jìn)行吸附架橋,易于網(wǎng)捕水中的膠體和細(xì)小懸浮顆粒物,增強(qiáng)混凝效果。

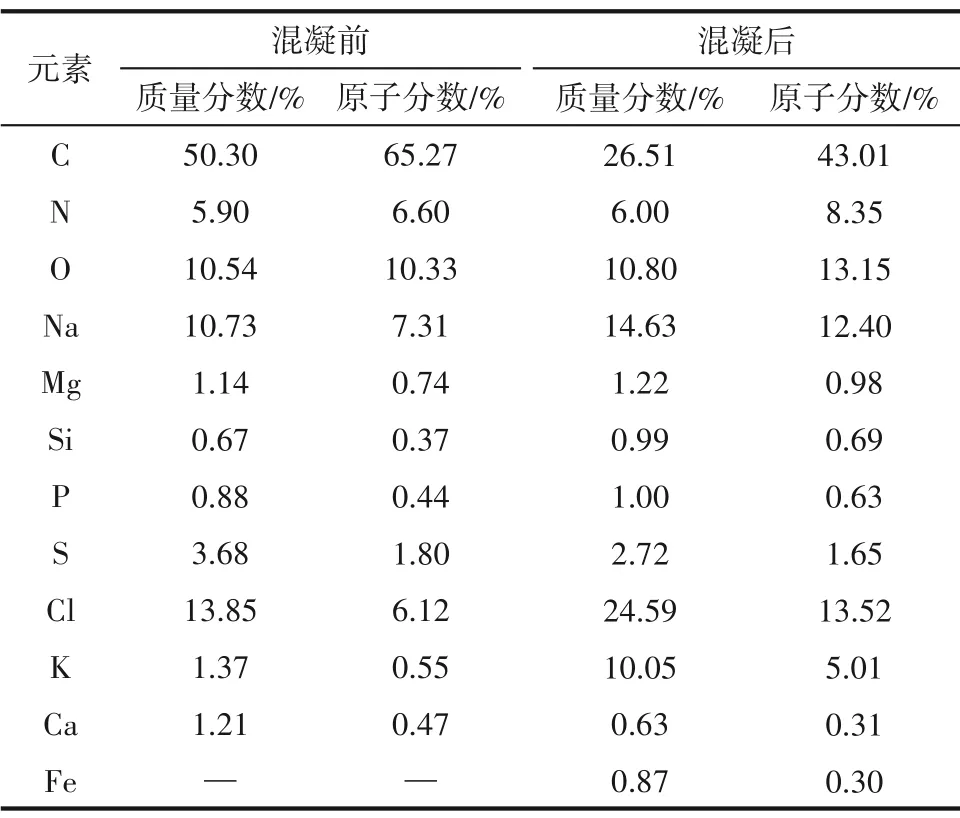

由圖6(a)可知,混凝前原水的絮體主要含有C、Cl、Na、O、N、P 等元素;加入FeCl3混凝劑后[圖6(b)],出現(xiàn)Fe 元素。由表6 可知,混凝后的絮體含有Na、Cl、O、P、N、Mg、Si、K 元素,質(zhì)量分?jǐn)?shù)高于原水,可能由于Fe3+在發(fā)生水解形成網(wǎng)狀沉淀時(shí),溶于廢水中的Na、Cl、O、P、N、Mg、Si、K 等元素包裹于沉淀物中通過(guò)沉淀作用被去除[29],使其從游離態(tài)轉(zhuǎn)化為固態(tài),導(dǎo)致這些元素在絮凝沉淀物表面的含量增加,從而降低了在溶液中的含量,這說(shuō)明混凝工藝對(duì)含有這些元素的污染物去除效果較好。混凝后絮體的C元素的質(zhì)量分?jǐn)?shù)低于混凝前,是由于其他元素的含量增加導(dǎo)致C元素所占比重變小。

圖6 原水與混凝后固體的SEM-EDS圖Fig.6 SEM-EDS image of raw water and solid after coagulation

表6 混凝前后沉淀固體表面元素分析Table 6 Analysis of surface elements of precipitated solid before and after coagulation

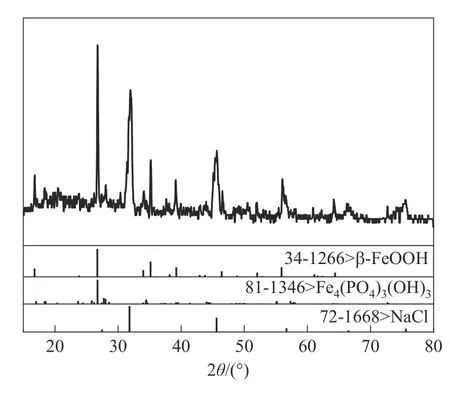

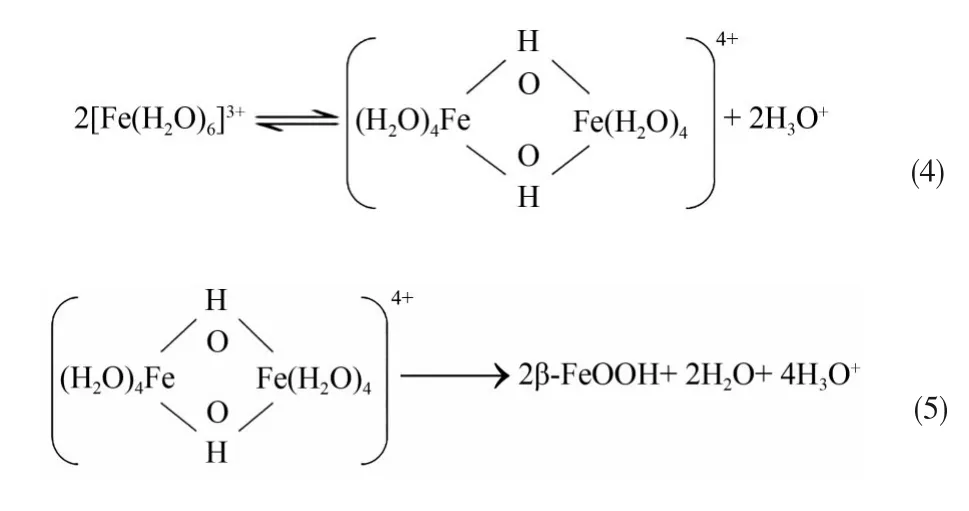

2.2.3 XRD分析 采用XRD分析混凝后的沉淀物,如圖7所示。混凝后絮體的衍射峰與PDF標(biāo)準(zhǔn)卡片對(duì)比可知,絮體不存在FeCl3衍射峰,主要包括NaCl、FeOOH、Fe4(PO4)3(OH)3等衍射峰。NaCl 的存在是因?yàn)椴惋嫃U水中大量的鹽分被Fe3+水解產(chǎn)生的多種帶電聚合物吸附沉淀下來(lái)。根據(jù)文獻(xiàn)報(bào)道[30],β-FeOOH 的存在是由于Cl-與水合鐵離子表面之間特殊相互作用引起的,當(dāng)FeCl3溶于水時(shí),氯配體被取代形成六水合絡(luò)離子[Fe(H2O)6]3+,[Fe(H2O)6]3+與鐵離子結(jié)合較強(qiáng)的羥基取代了它與鐵離子結(jié)合較弱的水合離子,發(fā)生羥化締合反應(yīng),并通過(guò)羥基間羥橋配位聚合作用或氧橋合作用形成水解聚合物[30],這些聚合物絕大多數(shù)是縮合成的八面體Fe(O,O,H2O)6配合物,如式(4)所示。這些八面體配合物再經(jīng)脫水生成β-FeOOH,如式(5)所示。

圖7 混凝后固體的XRD譜圖Fig.7 XRD pattern of solid after coagulation

Fe4(PO4)3(OH)3的存在,是因?yàn)镕e3+與H2O 水解產(chǎn)生[Fe4(OH)3]9+羥基絡(luò)合物,具有較強(qiáng)的絮凝作用,可通過(guò)吸附架橋、吸附電中和、網(wǎng)捕卷掃作用吸附大量磷酸鹽[31]。該過(guò)程的反應(yīng)如式(6)、式(7)所示[32]。

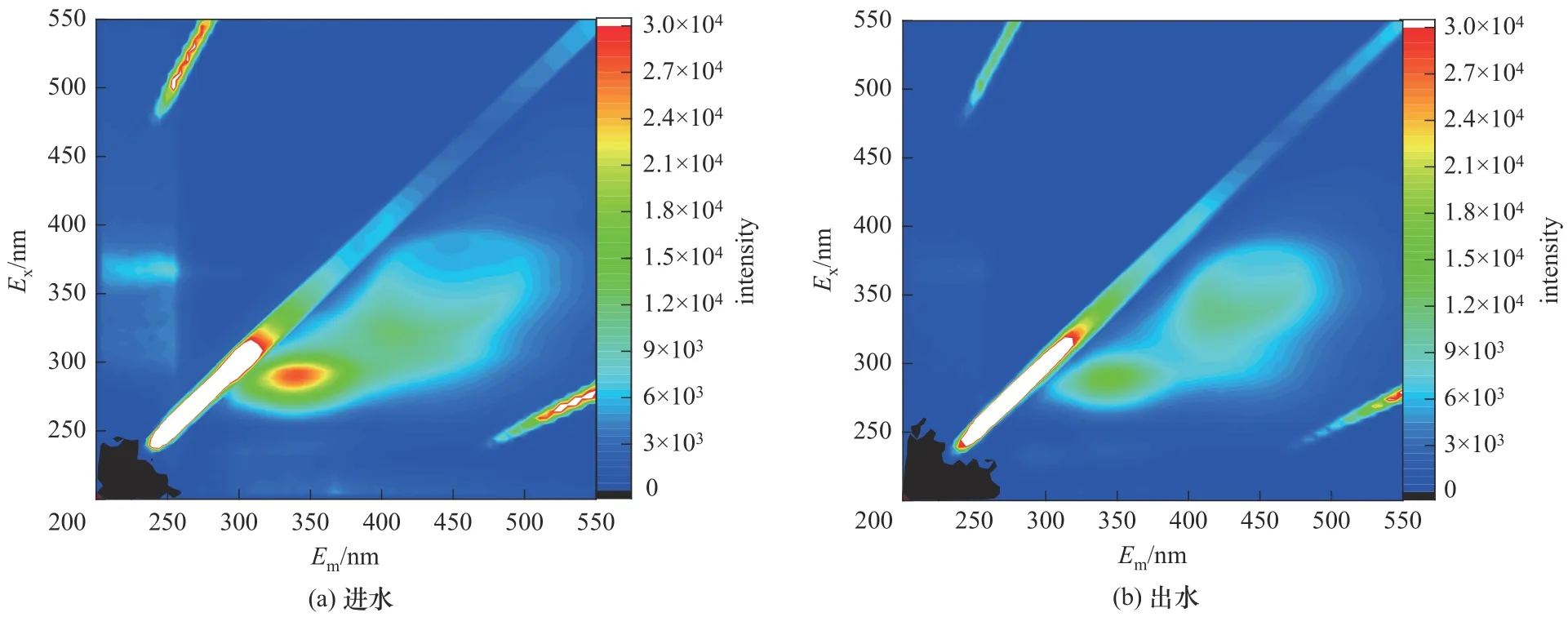

2.3 廢水成分分析

在pH 為8、FeCl3投加量為100 mg/L、攪拌時(shí)間為40 s、沉降時(shí)間為30 min的條件下,采用三維熒光光譜分析混凝前后廢水成分的變化,結(jié)果如圖8 所示。由圖8(a)可知,混凝前原水檢測(cè)的熒光峰為:可溶性微生物副產(chǎn)物A(Ex/Em=288 nm/338 nm);類腐殖酸熒光峰B(Ex/Em=323 nm/412 nm),代表腐殖酸類物質(zhì)。由圖8(b)可知,當(dāng)FeCl3投加量為100 mg/L時(shí),混凝后出水檢測(cè)到可溶性微生物副產(chǎn)物(Ex/Em=288 nm/345 nm)和類腐殖酸熒光峰(Ex/Em=338 nm/420 nm),但FeCl3的存在導(dǎo)致這兩類峰均向Em軸紅移約8 nm,這是由于出水的羧基、羰基、羥基以及胺基數(shù)量的不斷增加造成的[33-35]。當(dāng)FeCl3濃度為100 mg/L 時(shí),可溶性微生物副產(chǎn)物和類腐殖酸熒光峰顏色減弱,說(shuō)明混凝沉淀工藝對(duì)可溶性微生物副產(chǎn)物和腐殖酸類物質(zhì)有一定降解作用。

圖8 進(jìn)出水三維熒光光譜圖Fig.8 Three-dimensional fluorescence spectrum of influent and effluent

3 結(jié)論

(1)采用響應(yīng)面法建立了混凝沉淀工藝處理餐飲廢水的數(shù)學(xué)模型,影響去除有機(jī)物的因素大小順序?yàn)椋撼两禃r(shí)間>初始pH>FeCl3投加量>攪拌時(shí)間;初始pH與沉降時(shí)間存在極顯著交互作用。

(2)通過(guò)SEM 和EDS 分析可知,采用FeCl3混凝沉淀后的固體表面有許多孔狀結(jié)構(gòu),絮體之間連接疏松,存在明顯的空間網(wǎng)狀結(jié)構(gòu);混凝前后絮體的主要元素相同,混凝效果較好。

(3)通過(guò)三維熒光光譜圖的分析可知,混凝沉淀工藝能有效地去除可溶性微生物副產(chǎn)物和腐殖酸類物質(zhì),部分生成攜帶羰基、羧基等特定官能團(tuán)的物質(zhì)。

(4)混凝沉淀工藝處理餐飲廢水后,BOD/COD從0.32 升至0.47,大大提高了廢水的可生化性,減輕后續(xù)生物處理單元的負(fù)荷,操作方便,運(yùn)行費(fèi)用低。