基于ANSYS Workbench的停車頂檢測(cè)車底架優(yōu)化設(shè)計(jì)*

布申申 田懷文 周 杰

(西南交通大學(xué)可視化研究所 成都 610031)

1 引言

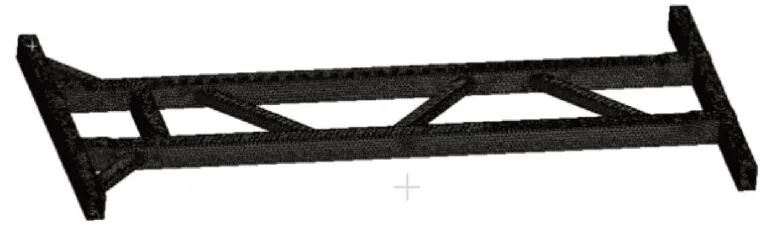

停車頂檢測(cè)車是一種用來(lái)檢測(cè)編組站停車頂是否正常工作的戶外自動(dòng)化檢測(cè)設(shè)備[1],其基本結(jié)構(gòu)如圖1所示,整個(gè)檢測(cè)車由行走系統(tǒng)、底架、抓軌系統(tǒng)、加載系統(tǒng)、控制系統(tǒng)、驅(qū)動(dòng)系統(tǒng)六個(gè)部分組成,設(shè)備工作時(shí),抓軌系統(tǒng)的四個(gè)抓鉤抱緊鋼軌,加載觸頭向下按壓停車頂帽頭,停車頂會(huì)給予檢測(cè)車豎直向上20000N的反作用力。設(shè)備在工作時(shí),首先由鐵路工作人員將檢測(cè)車人工搬運(yùn)放置在列車鋼軌上,然后自動(dòng)完成檢測(cè)工作,所以在滿足檢測(cè)車使用功能和檢測(cè)精度的前提下,設(shè)備輕量化可以在很大程度上減少編組站工作人員勞動(dòng)量,提升檢測(cè)效率。

圖1 檢測(cè)車模型

停車頂檢測(cè)車的底架是所有系統(tǒng)的支撐設(shè)備,且底架占據(jù)整個(gè)檢測(cè)設(shè)備質(zhì)量的很大比重。應(yīng)用ANSYS Workbench有限元分析軟件對(duì)檢測(cè)車底架進(jìn)行了靜力學(xué)分析和形狀優(yōu)化設(shè)計(jì)[2~3],使檢測(cè)車底架力學(xué)性能得到很大提升,然后建立尺寸優(yōu)化設(shè)計(jì)數(shù)學(xué)模型[4~6],對(duì)形狀優(yōu)化后的底架進(jìn)行了響應(yīng)面分析和靈敏度分析,運(yùn)用多目標(biāo)遺傳算法(MOGA),在Workbench中對(duì)底架關(guān)鍵尺寸進(jìn)行了尺寸優(yōu)化設(shè)計(jì)[7],在力學(xué)性能基本不變的前提下,實(shí)現(xiàn)了檢測(cè)車底架的輕量化設(shè)計(jì)。

2 底架參數(shù)化建模及原結(jié)構(gòu)分析

2.1 建立參數(shù)化三維模型

運(yùn)用主流三維設(shè)計(jì)軟件SolidWorks對(duì)停車頂檢測(cè)車的底架進(jìn)行參數(shù)化建模,彌補(bǔ)ANSYS Workbench建模模塊的不足。為了實(shí)現(xiàn)底架的Solid-Works模型帶參導(dǎo)入Workbench的同時(shí),靈活控制底架各型材的結(jié)構(gòu)尺寸,在對(duì)底架建模時(shí)調(diào)用SolidWorks的結(jié)構(gòu)構(gòu)件工具,根據(jù)結(jié)構(gòu)需求,自定義設(shè)置各型材截面尺寸。

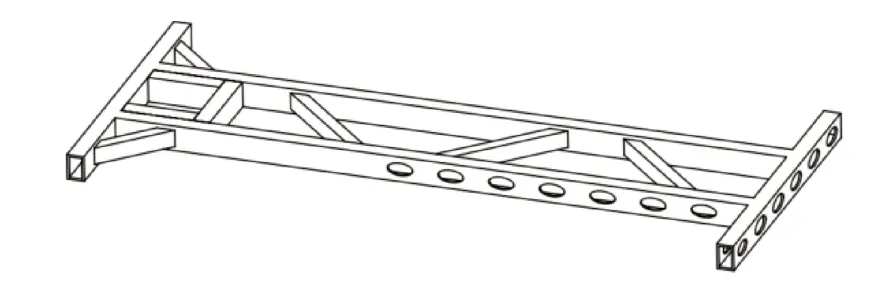

底架結(jié)構(gòu)如圖2所示,整體結(jié)構(gòu)采用兩種尺寸的矩管型材,分別為結(jié)構(gòu)型材和支撐型材,其中,1、3、4號(hào)矩管為結(jié)構(gòu)型材,原截面尺寸為60mm×40mm×5mm,進(jìn)行尺寸優(yōu)化時(shí),考慮到配合關(guān)系及寬高比對(duì)截面慣性矩的影響,結(jié)構(gòu)型材的寬度保持定值40mm不變,寬高比設(shè)置為參數(shù)DS_r,初值為0.666,厚度設(shè)置為參數(shù)DS_t1,初值為5。2、5號(hào)矩管為支撐型材,原截面尺寸為30mm×30mm×3mm,將其厚度設(shè)置為參數(shù)DS_t2,初值為3。為提高仿真分析效率,簡(jiǎn)化掉模型上不影響分析精度的孔和小的圓角特征,焊接強(qiáng)度近似等于母材強(qiáng)度。

圖2 底架結(jié)構(gòu)模型

2.2 材料設(shè)置

選取T6-6061鋁合金為停車頂檢測(cè)車底架材料,材料性能如表1所示。

表1 底架材料性能

2.3 網(wǎng)格劃分

網(wǎng)格劃分工具采用Workbench默認(rèn)的mesh網(wǎng)格劃分平臺(tái),尺寸優(yōu)化時(shí),模型要隨設(shè)計(jì)變量的變化實(shí)時(shí)更新,當(dāng)網(wǎng)格單元采用Hex Dominant網(wǎng)格或其它類型網(wǎng)格時(shí)會(huì)出現(xiàn)網(wǎng)格劃分失敗而優(yōu)化終止的現(xiàn)象,Tetrahedrons網(wǎng)格可以施加于任何形狀的幾何體,因此采用Tetrahedrons網(wǎng)格。

Relevance(相關(guān)性)及Relevance Center(關(guān)聯(lián)中心)二者配合使用,用于全局網(wǎng)格調(diào)整,分別將Relevace Center值設(shè)置為100,Relevace Center設(shè)置為Fine,單元尺寸調(diào)整為5mm,提升全局網(wǎng)格質(zhì)量,如圖3所示,劃分好的網(wǎng)格共248510個(gè)節(jié)點(diǎn),125693個(gè)單元,單元質(zhì)量0.75,扭曲度0.34,網(wǎng)格質(zhì)量良好。

圖3 底架有限元模型

2.4 設(shè)置邊界條件與載荷

邊界約束條件如圖4所示,根據(jù)檢測(cè)車底架在加載時(shí)的實(shí)際受力情況,在4個(gè)抓軌底座所在位置分別施加Fixed support約束,限制底架在抓軌底座處的自由度。

圖4 邊界約束條件

加載條件如圖5所示,檢測(cè)車工作時(shí)受停車頂對(duì)其施加豎直向上的反作用力,作用點(diǎn)即為加載電缸法蘭連接處的四個(gè)螺栓所在位置,因此,在加載電動(dòng)缸法蘭螺栓連接處分別施加4個(gè)均布力,合力為20000N。

圖5 加載條件

2.5 靜力結(jié)構(gòu)分析

停車頂?shù)准艿脑Y(jié)構(gòu)等效應(yīng)力云圖如圖6所示,全因子最小值等于2.3,最大應(yīng)力為120.4MPa,遠(yuǎn)低于材料屈服強(qiáng)度275MPa,發(fā)生在加載側(cè)兩結(jié)構(gòu)型材的接口處,可先對(duì)最大應(yīng)力處的結(jié)構(gòu)型材進(jìn)行優(yōu)化并且檢測(cè)車底架原結(jié)構(gòu)存在充足優(yōu)化設(shè)計(jì)空間。

圖6 原結(jié)構(gòu)等效應(yīng)力云圖

3 形狀優(yōu)化設(shè)計(jì)

形狀優(yōu)化設(shè)計(jì)指在給定的載荷及邊界條件下,確定材料在設(shè)計(jì)空間的最優(yōu)分布[8]。由原底架靜力學(xué)結(jié)構(gòu)分析可知,檢測(cè)車工作時(shí)最大應(yīng)力發(fā)生在加載側(cè)兩個(gè)結(jié)構(gòu)型材的接口處,因此,首先在加載側(cè)的1號(hào)和3號(hào)型材之間增加了兩個(gè)結(jié)構(gòu)型材,進(jìn)行了初步的結(jié)構(gòu)優(yōu)化,然后本文基于ANSYS Workbench平臺(tái),以應(yīng)力最小為目標(biāo),體積分?jǐn)?shù)為響應(yīng),建立了底架形狀優(yōu)化模型[9],進(jìn)一步完成了檢測(cè)車底架的形狀優(yōu)化設(shè)計(jì)。

運(yùn)用Shape Optimization工具對(duì)初步優(yōu)化的底架模型施加載荷及約束,邊界條件與靜力結(jié)構(gòu)分析相同,為充分突顯出可優(yōu)化區(qū)域,將Target Reduction值設(shè)置為40%,提交計(jì)算后優(yōu)化結(jié)果如圖7所示,紅色區(qū)域即為可去除材料的區(qū)域。

圖7 形狀優(yōu)化結(jié)果

結(jié)合上述兩次優(yōu)化結(jié)果對(duì)底架結(jié)構(gòu)進(jìn)行修改優(yōu)化,用SolidWorks修改后的優(yōu)化模型如圖8所示,增加了兩個(gè)結(jié)構(gòu)型材并將紅色安全區(qū)域去除了部分材料。

圖8 形狀優(yōu)化后模型

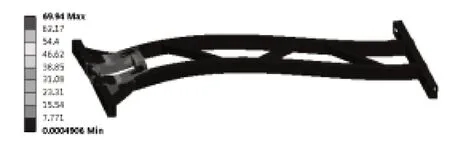

對(duì)底架進(jìn)行形狀優(yōu)化后的模型進(jìn)行靜力學(xué)分析,分析后的等效應(yīng)力云圖如圖9所示,最大應(yīng)力69.9MPa,安全因子最小值為4.0。

圖9 形狀優(yōu)化后模型靜力學(xué)分析

分別從質(zhì)量、等效應(yīng)力、安全因子三個(gè)方面,對(duì)底架原型、形狀優(yōu)化后模型進(jìn)行比較,對(duì)比結(jié)果如表2所示,底架質(zhì)量基本沒(méi)變,等效應(yīng)力下降了50.6MPa,安全因子上升了1.7,底架強(qiáng)度明顯增強(qiáng)。

表2 底架材料性能

4 尺寸優(yōu)化設(shè)計(jì)

對(duì)于檢測(cè)車底架的輕量化設(shè)計(jì),需要多個(gè)結(jié)構(gòu)尺寸同時(shí)達(dá)到最優(yōu)值。本文運(yùn)用ANSYS Workbench的響應(yīng)面優(yōu)化設(shè)計(jì)模塊,對(duì)檢測(cè)車底架進(jìn)行了靈敏度分析和響應(yīng)面分析,找出了對(duì)檢測(cè)車底架綜合性能影響較大的設(shè)計(jì)變量,并進(jìn)行了基于多目標(biāo)遺傳算法(MOGA)的尺寸優(yōu)化設(shè)計(jì),在保證檢測(cè)車底架強(qiáng)度和剛度的基礎(chǔ)上,大大削減了檢測(cè)車的質(zhì)量。

4.1 優(yōu)化數(shù)學(xué)模型的建立

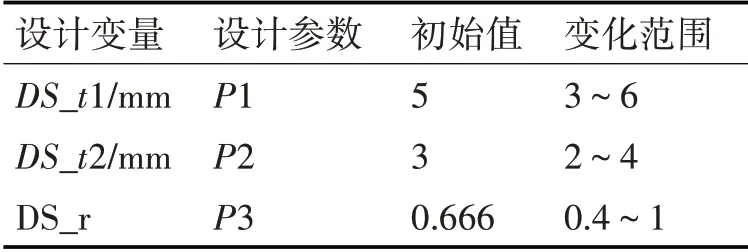

對(duì)于底架的尺寸優(yōu)化設(shè)計(jì),需要選擇其主要結(jié)構(gòu)參數(shù)作為設(shè)計(jì)變量,綜合考慮底架與其它組件系統(tǒng)的配合關(guān)系以及市場(chǎng)上現(xiàn)有型材的結(jié)構(gòu)尺寸,分別指定結(jié)構(gòu)型材截面厚度DS_t1、支撐型材截面厚度DS_t2、結(jié)構(gòu)型材截面外輪廓寬高比DS_r為設(shè)計(jì)變量。

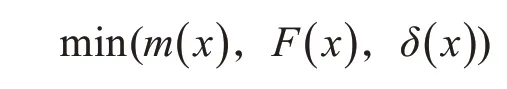

狀態(tài)變量是設(shè)計(jì)變量的參變量,用來(lái)描述設(shè)計(jì)性能指標(biāo)[10],選取底架質(zhì)量m、等效應(yīng)力F和總變形δ為狀態(tài)變量,則目標(biāo)函數(shù)為

其中:m(x)為底架質(zhì)量;F(x)為等效應(yīng)力;δ(x)為總變形。

該問(wèn)題的約束條件如下。

1)強(qiáng)度約束:

2)剛度約束:

3)幾何約束如表3所示,對(duì)設(shè)計(jì)變量進(jìn)行控制,構(gòu)成設(shè)計(jì)空間。

表3 底架設(shè)計(jì)變量初值及取值范圍

其中:σi,kj為底架的應(yīng)力和剛度;[σ],[k]為對(duì)應(yīng)的許用應(yīng)力和許用剛度;n為設(shè)計(jì)點(diǎn)數(shù)目。

4.2 參數(shù)靈敏度分析

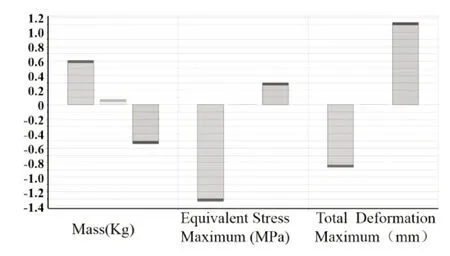

參數(shù)靈敏度分析是指通過(guò)一定的數(shù)學(xué)方法計(jì)算出狀態(tài)變量隨設(shè)計(jì)變量變化的靈敏度[11],進(jìn)而確定出各設(shè)計(jì)變量對(duì)目標(biāo)函數(shù)的影響程度。各狀態(tài)變量對(duì)設(shè)計(jì)變量的靈敏度系數(shù)如圖10所示,Workbench可根據(jù)靈敏度確定出對(duì)底架力學(xué)性能影響較大的設(shè)計(jì)變量,并依據(jù)狀態(tài)變量對(duì)設(shè)計(jì)變量靈敏度數(shù)值的大小和符號(hào)對(duì)底架進(jìn)行優(yōu)化設(shè)計(jì)。

圖10 全局敏感度分析

從圖10中可以看出,結(jié)構(gòu)型材厚度DS_t1和支撐型材厚度DS_t2對(duì)底架質(zhì)量的影響呈正相關(guān),對(duì)等效應(yīng)力、總變形的影響呈負(fù)相關(guān),且參數(shù)DS_t1對(duì)幾個(gè)響應(yīng)函數(shù)的影響均較為明顯,其中對(duì)等效應(yīng)力的影響最大,設(shè)計(jì)變量DS_t2對(duì)所有狀態(tài)變量的影響均比較微弱。結(jié)構(gòu)型材寬高比DS_r對(duì)底架質(zhì)量的影響呈負(fù)相關(guān),對(duì)等效應(yīng)力、總變形的影響呈正相關(guān),其中對(duì)底架總變形影響最大。

進(jìn)一步觀察關(guān)鍵設(shè)計(jì)變量對(duì)狀態(tài)變量的影響,局部敏感度分析如圖11所示,圖11(a)為結(jié)構(gòu)型材厚度DS_t1與最大等效應(yīng)力的關(guān)系,圖11(b)為結(jié)構(gòu)型材寬高比DS_r與總變形的關(guān)系。

圖11 局部敏感度分析

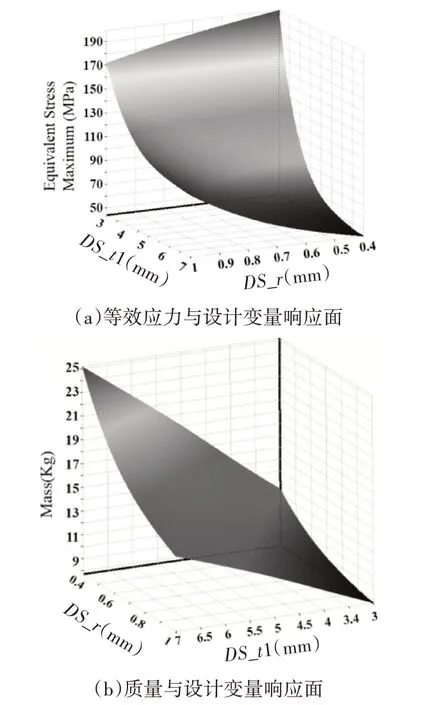

4.3 響應(yīng)面分析

響應(yīng)面指利用設(shè)計(jì)變量中若干樣本點(diǎn)的函數(shù)響應(yīng)值或試驗(yàn)值,用回歸分析的方法擬合樣本點(diǎn)并建立函數(shù)響應(yīng)面關(guān)系[12]。本文運(yùn)用Response Surface Optimization工具根據(jù)設(shè)計(jì)變量和狀態(tài)變量擬合構(gòu)造了響應(yīng)面,如圖12所示,分別為底架最大等效應(yīng)力和底架質(zhì)量相對(duì)于結(jié)構(gòu)型材截面厚度DS_t1和支撐型材截面厚度DS_t2的響應(yīng)面。

圖12 尺寸參數(shù)響應(yīng)曲面

4.4 多目標(biāo)遺傳算法(MOGA)

遺傳算法是一種參照生物遺傳演化規(guī)律衍生出的一種隨機(jī)搜索方法,主要運(yùn)算過(guò)程如下。

1)隨機(jī)產(chǎn)生X個(gè)個(gè)體組成一個(gè)初始種群P,并設(shè)置最大的進(jìn)化代數(shù)。

2)計(jì)算種群內(nèi)部每個(gè)個(gè)體的適應(yīng)度。

3)將選擇算子作用于種群內(nèi)的個(gè)體,通過(guò)第2)步所得的適應(yīng)度選擇優(yōu)秀的個(gè)體進(jìn)入下一代。

4)將交叉算法作用于種群內(nèi)的個(gè)體,使優(yōu)秀個(gè)體能通過(guò)交叉配對(duì)遺傳下去。

5)將變異算法作用于種群內(nèi)的個(gè)體。

6)將最后一代種群內(nèi)具有最大適應(yīng)度個(gè)體作為最優(yōu)輸出。

在多種遺傳算法中,其中多目標(biāo)遺傳算法(MOGA)是Fonseca和Fleming在非支配排序思想的基礎(chǔ)上提出的[13]。這種遺傳算法主要的運(yùn)算過(guò)程是:

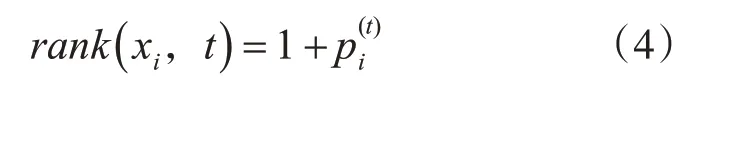

在種群的第t代子個(gè)體,定義:

其中:rank(xi,t)為個(gè)體次序;為第t代種群支配xi個(gè)體的數(shù)目;xi為第t代的某個(gè)個(gè)體。

由式(4)可知當(dāng)個(gè)體在當(dāng)代種群內(nèi)沒(méi)有被其他個(gè)體支配時(shí),它的次序?yàn)?,所以可以通過(guò)以下算法獲得最優(yōu)個(gè)體:

1)將所有的個(gè)體按照次序從小到大排列分類。

2)利用插值函數(shù)按照次序排列給所有個(gè)體進(jìn)行適應(yīng)值分配。

3)對(duì)適應(yīng)值進(jìn)行共享,使得位于稀疏區(qū)域的最優(yōu)個(gè)體更好地保存下來(lái)。流程圖如圖13所示。

圖13 多目標(biāo)遺傳算法(MOGA)流程圖

4.5 數(shù)學(xué)模型的求解

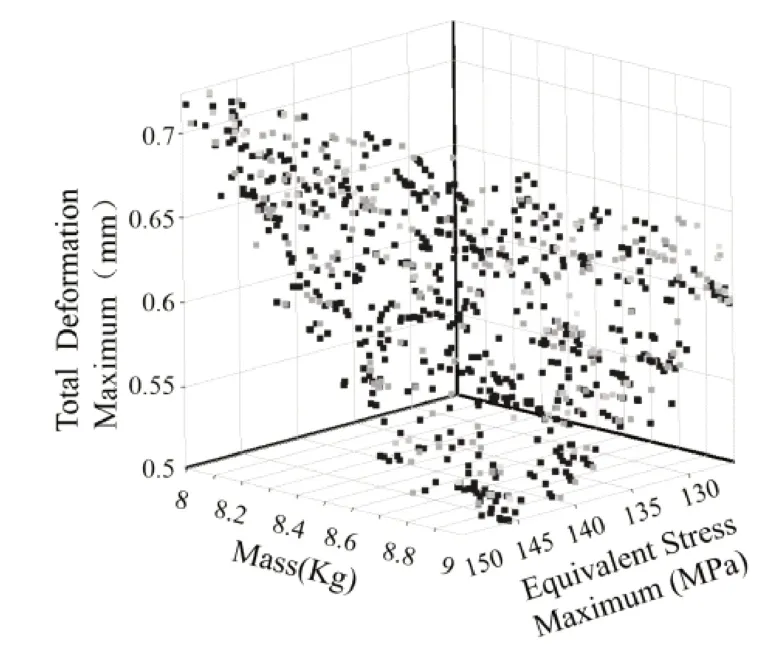

在ANSYS Workbench中運(yùn)用多目標(biāo)遺傳算法(MOGA)對(duì)形狀優(yōu)化后的模型進(jìn)行求解,可以得到一組Pareto最優(yōu)解集[14],同時(shí)得到結(jié)構(gòu)型材的底架質(zhì)量、等效應(yīng)力和總變形這幾項(xiàng)為設(shè)計(jì)指標(biāo)的三維權(quán)衡圖(Tradeoff)[15],如圖14所示,每一個(gè)點(diǎn)都代表了設(shè)計(jì)點(diǎn)對(duì)應(yīng)的狀態(tài)變量的值。

圖14 三維權(quán)衡圖(Tradeoff)

4.6 優(yōu)化結(jié)果分析

通過(guò)Response Surface Optimization優(yōu)化分析模塊Optimization工具計(jì)算后在Pareto前沿得出三組候選解,如表4所示。

表4 尺寸優(yōu)化候選解

綜合考慮T6-6061鋁合金型材的標(biāo)準(zhǔn)尺寸、質(zhì)量、以及總變形等因素,選取候選解1圓整后作為最終設(shè)計(jì)尺寸,原設(shè)計(jì)尺寸、最優(yōu)設(shè)計(jì)尺寸以及圓整后的設(shè)計(jì)尺寸對(duì)比如表5所示。

表5 優(yōu)化前后設(shè)計(jì)參數(shù)對(duì)比

如圖15所示,對(duì)經(jīng)過(guò)尺寸優(yōu)化后的停車頂檢測(cè)車底架作靜力學(xué)結(jié)構(gòu)分析,等效應(yīng)力最大值為126.4MPa,可以滿足使用工況的力學(xué)要求。

圖15 優(yōu)化后底架安全因子云圖

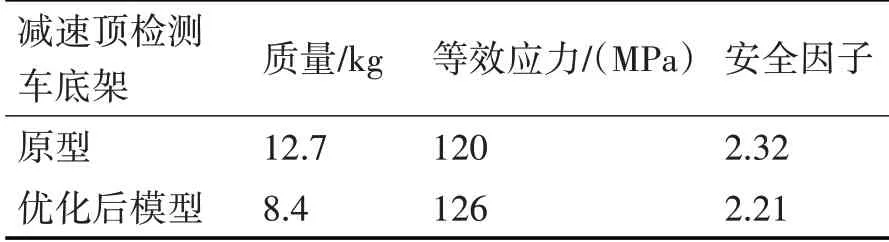

如表6所示,將優(yōu)化后的檢測(cè)車底架和原結(jié)構(gòu)的綜合性能進(jìn)行對(duì)比,底架總質(zhì)量下降了34%,質(zhì)量比原模型減少了4.3kg,等效應(yīng)力僅上升了6MPa,完全可以滿足實(shí)際工況需求。

表6 優(yōu)化前后底架性能對(duì)比

5 結(jié)語(yǔ)

通過(guò)結(jié)合三維設(shè)計(jì)軟件SolidWorks和有限元分析軟件ANSYS Workbench的優(yōu)勢(shì),使用Solid-Works結(jié)構(gòu)構(gòu)件工具對(duì)停車頂檢測(cè)車底架進(jìn)行參數(shù)化建模,實(shí)現(xiàn)了對(duì)整車型材結(jié)構(gòu)尺寸的參數(shù)化控制,為之后的類桁架結(jié)構(gòu)參數(shù)化建模提供了設(shè)計(jì)思路。結(jié)合靜力學(xué)分析結(jié)果,通過(guò)ANSYS Workbench的Shape Optimization工具對(duì)檢測(cè)車底架進(jìn)行了形狀優(yōu)化,在保持底架質(zhì)量基本不變的前提下,底架的力學(xué)性能得到大大提升,然后建立數(shù)學(xué)模型,對(duì)底架進(jìn)行了響應(yīng)面分析和靈敏度分析,運(yùn)用多目標(biāo)遺傳算法(MOGA)在Workbench的Response Surface Optimization工具中對(duì)形狀優(yōu)化后的底架模型進(jìn)行了尺寸優(yōu)化設(shè)計(jì)。在與原底架相比力學(xué)性能基本不變的前提下,實(shí)現(xiàn)了對(duì)停車頂檢測(cè)車底架的輕量化設(shè)計(jì),總質(zhì)量降低了34%,很大程度上縮減了材料成本和使用期間編組站工作人員的勞動(dòng)量。