電動汽車鋰電池外部短路故障診斷研究*

劉長春 吳 濤 何 成

(上海第二工業大學 上海 201209)

1 引言

近年來,先進的鋰離子電池技術的飛速發展極大地促進了世界范圍內電動汽車的發展,為解決全球能源危機和環境污染提供了一個很有希望的解決方案[1~2]。在車輛使用過程中,可能會出現過充、過放、短路等電池故障,這些故障都會在鋰電池內部產生熱量和氣體,可能導致熱失控、火災甚至爆炸等嚴重后果。為了減少電池故障造成的損失,故障診斷是非常必要的,具有很大的實用價值。

針對逐漸增加的電池故障的常見方法是健康監測和預測[3]。健康監測主要基于電池參數的估計,即容量,電阻和充電狀態(SOC),以描述長期應用期間的電池健康狀況[4]。例如Kim等[5]提出了一種基于模型的狀態監測算法,使用最大容量估計精確估計健康狀態。文獻[6]研究了使用線性參數變化模型的車載內阻依賴性健康監測,操作溫度范圍為0℃~50℃。文獻[7]研究了鋰電池在高溫下的復雜熱行為,并指出短路會產生熱量并降低熱穩定性。文獻[8]提出了一種基于電壓和溫度響應的大型鋰電池內部短路故障的在線故障檢測研究,該算法還可以確定故障發生的具體位置。對電池短路的模型和分析也有一些調查,其中大部分都集中在鋰電池的內部短路[9~11]。

以前的研究取得了顯著進展,但也存在一些局限性。短路故障的簡化和精確模型以及相應的故障診斷尚未得到很好的研究,仍然是鋰電池安全管理的技術挑戰。本文試圖通過一個簡單的等效電路模型來模擬鋰電池的故障行為,并在此基礎上進行必要的改進。采用動態鄰域粒子群算法(DPSO)對模型參數進行重新辨識[12],從而達到對電動汽車鋰電池故障診斷的目的。

2 外部短路故障實驗研究

2.1 外部短路故障實驗平臺

圖1顯示了外部短路(External Short Circuit,ESC)故障測試的實驗平臺,即由上位機,電子負載,充放電控制/信號檢測電路,電路供電電源,充電電源,CAN總線,溫度控制箱,安全保護箱,傳感器等。上位機被設置在溫度控制箱外面并通過CAN總線連接到短路電路觸發控制器,確保安全可靠運營。鋰電池,繼電器和傳感器放置在一個安全保護盒溫度控制箱。在過程中實驗,電壓,電流和溫度的變化電池由數據采集單元記錄。兩個熱電偶分別附著在電池的陽極和陰極上用于測量電池的溫度。

圖1 電動汽車鋰電池外部短路故障實驗平臺

2.2 外部短路實驗結果分析

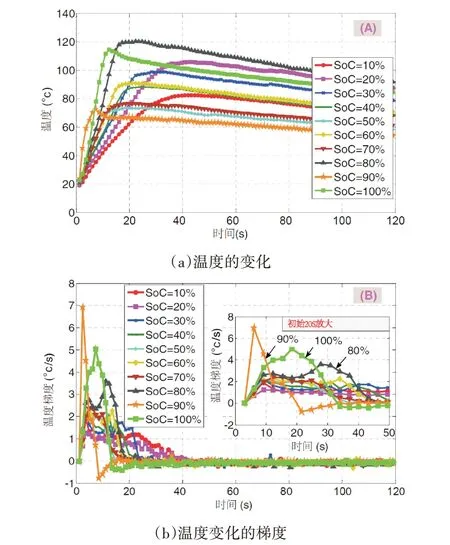

電流峰值是ESC故障快速上升階段的典型指標,可用作判斷標準,有助于進行預測。測試結果表明,具有不同SOC的電池具有不同的電流變化形狀,但它們的電流峰值彼此非常接近。圖2(a)顯示了10個電池溫度的變化,而圖2(b)給出了溫度變化的梯度。與電流相比,溫度的上升表現出滯后特性:在電池短路后數十秒鐘出現峰值溫度。較高的電池SOC將導致短路過程中較高的溫升。結果表明,具有高SOC條件的電池具有更快的升溫速度,并且其峰值溫度比其他電池更早達到。

圖2 ESC故障試驗中電池的溫度特性

3 模型的建立與優化

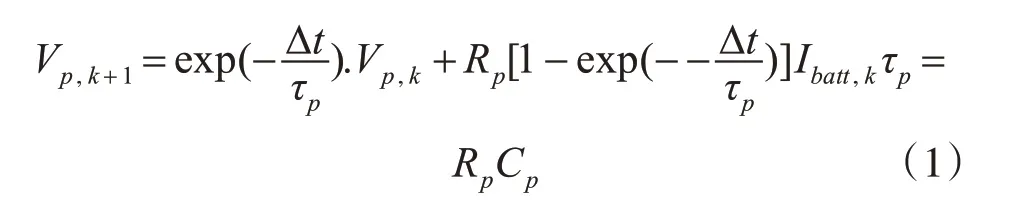

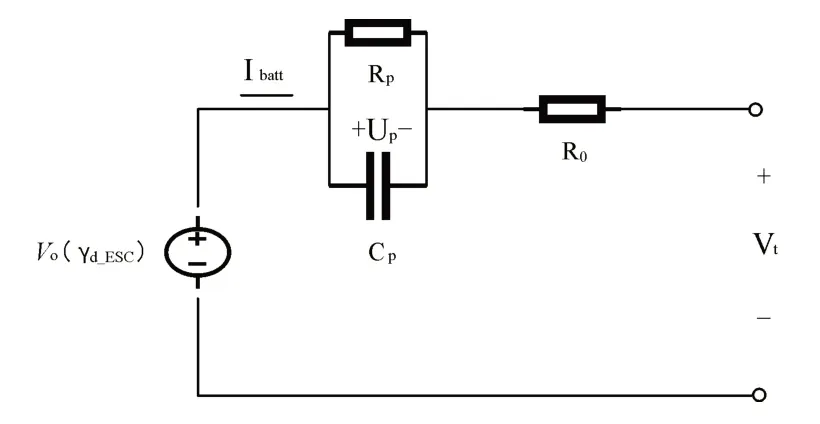

采用一階RC模型[13]用于描述ESC過程鋰電池,如圖3所示,一階RC模型的電壓計算公式為

圖3 鋰電池一階RC電路模型

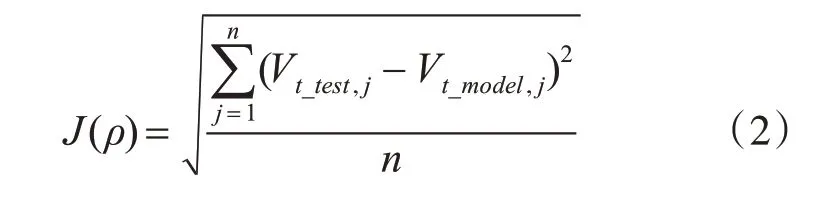

優化目標是找到最佳參數,使模型最大程度地滿足測試數據。成本函數是測試數據和模型預測之間的均方根誤差(RMSE),描述如下:

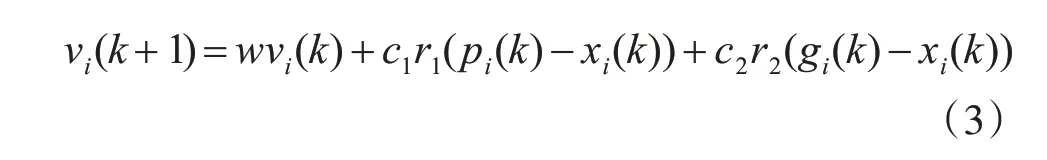

其中Vt_test和Vt_model分別是來自測試數據和模型模擬的終端電壓,j是采樣點,n是總樣本數。粒子將其速度更新三個項目,即其當前速度,其個體最佳歷史位置(自我最佳位置),以及其鄰域內的最佳位置(組最佳位置),描述為

其中w是慣性權重,c1,c2是權重系數,r1,r2是隨機值,r1,r2∈(0,1)。p和g分別表示自最佳位置和組最優位置,計算如下:

其中λ是鄰域邊界。鄰域從k=2開始并逐漸變大,直到每個粒子的鄰域覆蓋整個群。鄰域k在開始時設置為非常小的值以使搜索結果具有多樣性,并且在搜索過程的后半部分期間增長到較大值以提高算法的收斂速度。

4 故障診斷

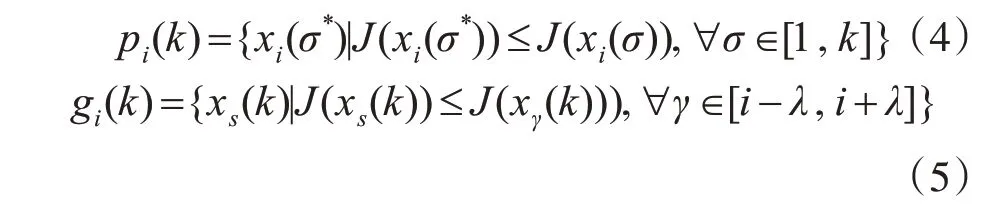

在本節中,提出了一個雙層故障診斷算法,如圖4所示。頂層只是給出一個粗略的判斷,松散的閾值和邏輯“或”用于確保每個可能會出現看似ESC故障的異常情況[15~16]。在底層,基于故障模型進一步進行ESC的精確故障診斷。在底層使用基于ESC模型的診斷可以提高診斷算法的可靠性和精確度。

圖4 兩層故障診斷算法示意圖

快速性對于ESC故障診斷非常重要,因此,部署非常短的時間段來計算RMSE,然而,太短的時間段可能導致不正確的決策,導致不穩定的診斷性能。為解決此問題,設計了三個快速級別來提高算法的穩健性,如下所述。

級別1:計算基于數據的前3s的統計的RMSE,表示為RMSE_L1。如果RMSE_L1≤ε1,則識別出ESC故障的緊急情況,否則,算法進入級別2。此級別具有極高的速度,因此閾值l1設置為較小的值,這意味著級別1僅在收集的數據與故障模型非常吻合時才能做出決策,以避免誤判。

級別2:計算基于數據的前5s的統計的RMSE,表示為RMSE_L2。如果RMSE_L2≤ε2,則識別出ESC故障的緊急情況,否則,算法進入級別3。

級別3:計算基于前10s數據的統計的RMSE,表示為RMSE_L3。如果是RMSE_L3≤ε3,則識別出ESC故障的緊急情況。否則,消除ESC故障的可能性,ESC故障模型關閉。

5 實驗結果與分析

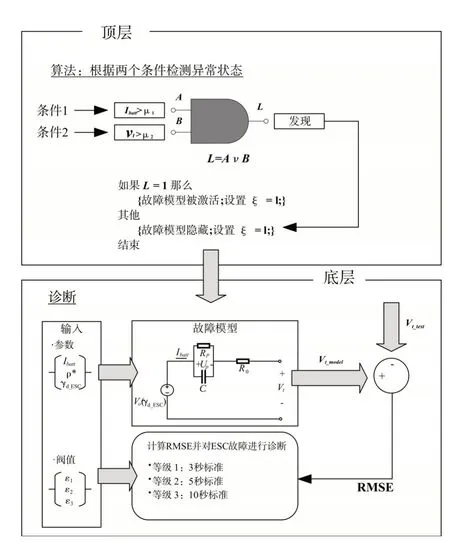

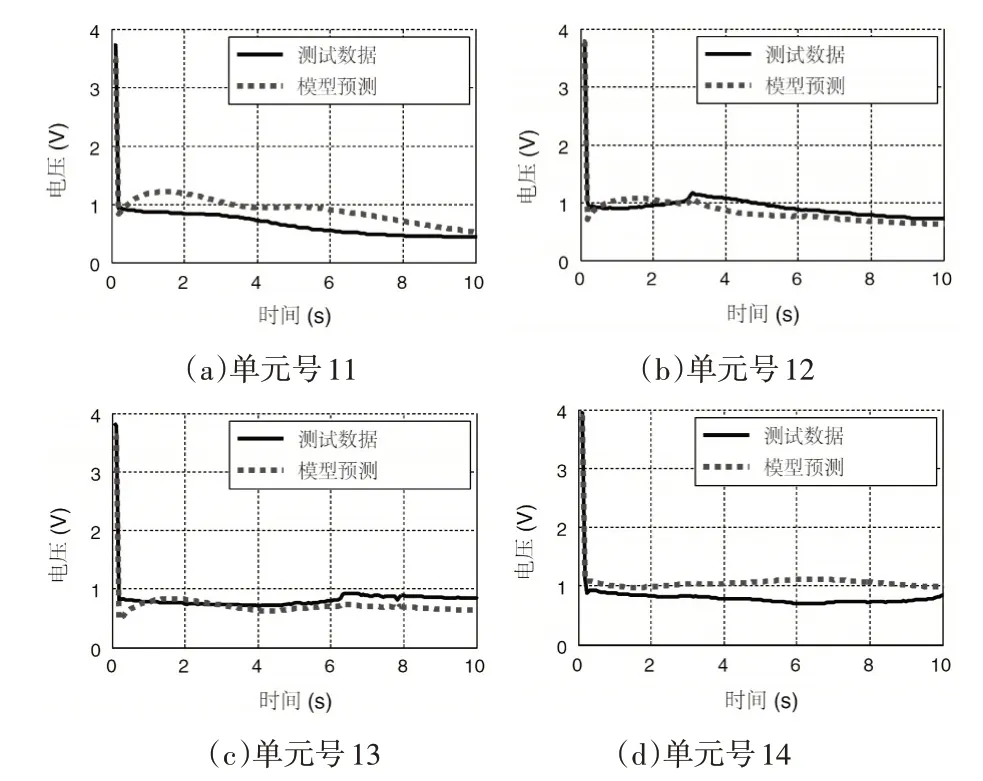

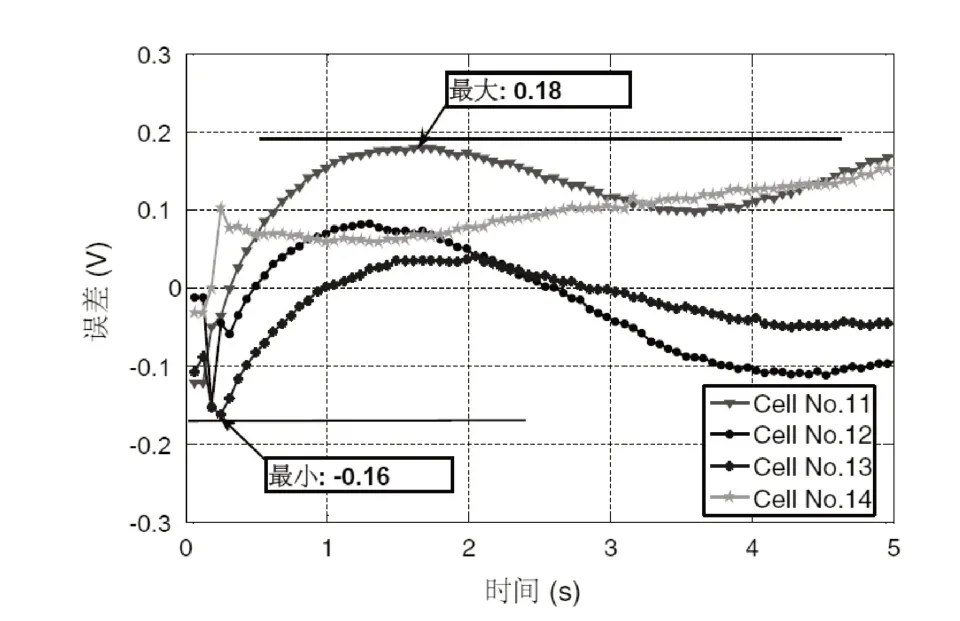

為了觀察DPSO算法的有效性,采用測試數據和模型預測之間的端電壓RMSE(均方根誤差)來定量描述模型精度。在ESC測試期間,這四個電池單元的峰值電流達到60.1A,66.7A,69.8A和70.6A,而電壓在0.2s內降至0.93V,1.01V,0.79V和1.12V。電流和電壓的變化都可以實現頂層算法中的規則,使故障模型生效。圖5顯示了模型預測與10s內測量的測試數據之間的比較。可以看出,測量的電壓信號非常接近模型預測。故障診斷算法計算三級電池的RMSE,如表1所示。顯然,在最初3s后,兩個電池(2號電池和3號電池)被診斷為ESC故障,因為此時間段內的RMSE低于閾值ε1;5s后,四個電池單元均被診斷為ESC故障,因為此時間段內的RMSE低于閾值ε2。圖6中繪制了前5s中四個單元的誤差。

表1 四個電池測試單元的均方根誤差

圖5 四個單元的測試結果

圖6 前5s內四個測試單元的誤差

6 結語

本文通過實驗研究了鋰電池的ESC故障特征。比較分析了ESC故障過程中鋰電池的電流,電壓和溫度變化。使用修改的等效電路模型來模擬故障過程已被證明是可行的。采用一階RC模型,并使用DPSO算法來優化模型的參數。模型預測與測試數據的比較表明,該模型的誤差小于0.241V。基于上述實驗成果,提出了一種基于雙層模型的故障診斷算法。測試了四個新的鋰電池用于評估所提出的故障診斷算法,其結果表明,在5s后可以診斷出四個電池的ESC故障,模型預測與測量數據之間的誤差小于0.36V,該算法能獲得正確的診斷。