基于正交實驗的電機定子生產線端子焊接研究

王亞濤,栗嘉豪,李龍華

(1.歐爾邁技術(常州)有限公司,江蘇常州 213022;2.河海大學機電工程學院,江蘇常州 213022)

0 引言

電機定子生產線用于定子的自動化加工,包括上料、絕緣紙插入、視覺檢測、預裝連接鉤互聯板、繞線、端子焊接等工序。生產線主要由絕緣插紙站、針式繞線站、端子焊接站、輸送線和電氣控制系統組成。端子焊接站位于插紙站和繞線站之后,是自動化生產線最后一個重要工作站,使漆包線在電阻熱壓焊的過程中熔化絕緣漆,與端子連接在一起,從而達成電氣導通[1]。

端子焊接的工藝參數,如焊接電流、預熱電流、焊接時間、焊接壓力等與焊接質量密切相關[2]。本文針對MDR 系列定子設計正交實驗,充分考慮端子焊接的主要工藝參數,研究其對端子焊接質量的影響程度,并找出合適的焊接參數。

1 焊接工藝

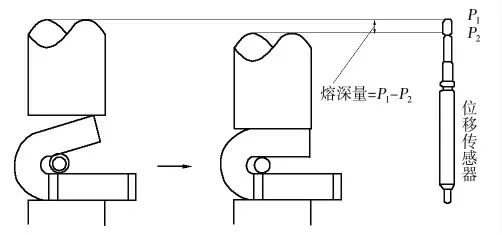

本文研究的定子生產線端子焊接為彎鉤形端子焊接,焊接分為兩個階段,第一階段為端子預熱階段,此時電極對端子進行加熱,由于漆包線外層的絕緣漆未脫落,電流從上電極流出,只在接線端子中流動,最后流入下電極。隨著電極的持續加熱和加壓,端子溫度持續升高,漆包線與端子接觸面由于電阻發熱,漆包線的絕緣漆層逐漸被剝離,芯線露出。第二階段為端子的焊接階段,此時電流從上電極流出,一部分通過端子流入下電極,另一部分經芯線按照端子、芯線、端子的順序進行流動[3]。隨著電流的流通,芯線和端子接觸表面逐漸熔融結合,完成焊接。焊接過程如圖1 所示。

圖1 彎鉤型端子焊接過程

焊接過程中易出現3 個問題:①預熱階段,電流主要在端子中流動,若電流過大可能導致端子斷裂;②焊接階段,焊接電流和焊接壓力過小,端子變形量過小,導致端子鉚接力不足,沖擊振動時容易造成漆包線脫落;③焊接階段焊接電流和焊接壓力過大,易導致彎鉤形端子變形量過大,使內部的漆包線被壓斷或熔斷,造成電氣導通失效[4]。

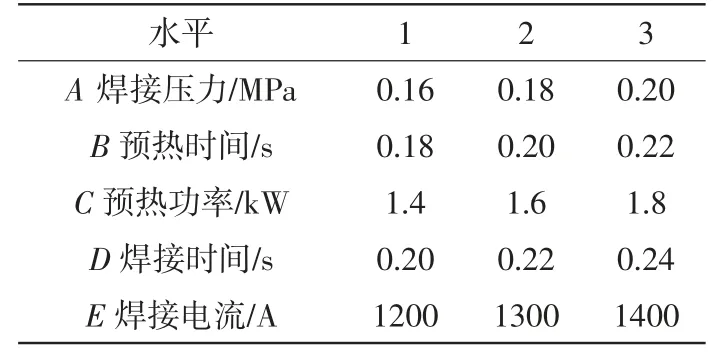

為避免問題①,焊接電極的釋放電流過程由兩端脈沖控制,第一個脈沖過程中,采用較小的焊接電流,完成端子焊接的預熱,第二個脈沖過程中,加大電流進行焊接。為解決問題②和問題③,使用熔深控制彎鉤型端子的變形量,通過安裝位移傳感器光柵尺,采集電極放電前的位置P1;焊接完成后,采集電極的位置P2;通過調整焊接參數使熔深(P1-P2)保持在合適的范圍(圖2)。

圖2 熔深量示意

2 正交實驗

2.1 正交實驗設計

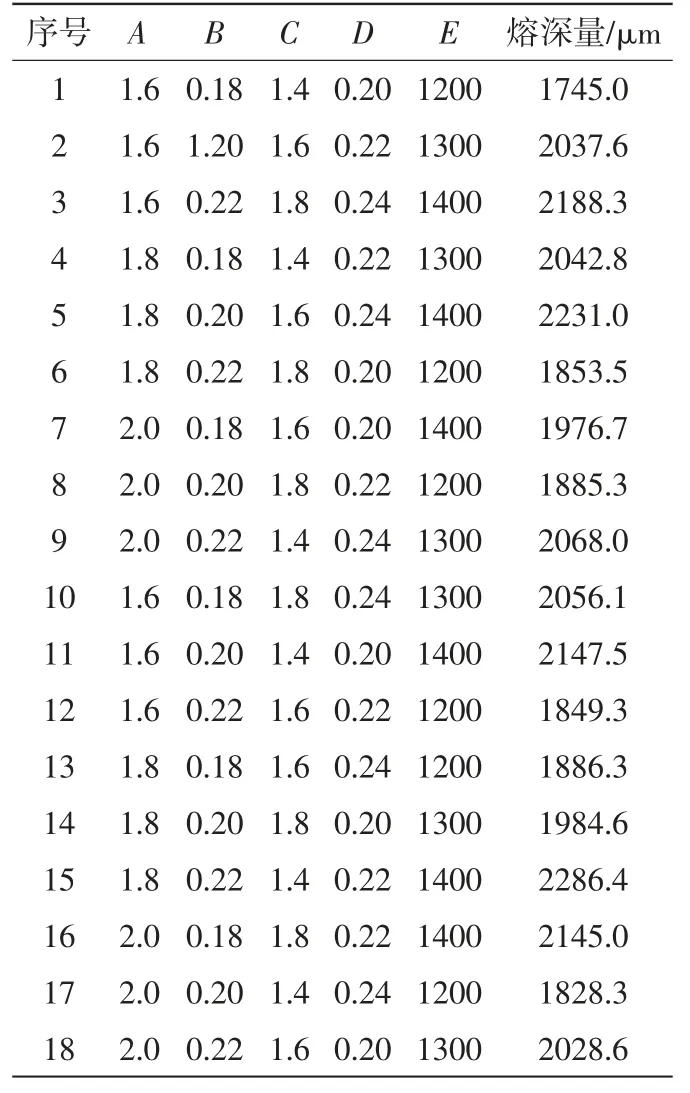

根據彎鉤型端子焊接過程,將焊接壓力、預熱時間、預熱功率、焊接時間、焊接電流等5 個指標作為實驗設計的影響因素,分別標記為A、B、C、D、E,各因素按照焊機規范均取3 個水平(表1)。

表1 因素水平表

實驗所用端子材料為CuSn,表面鍍鋅,漆包線符合標準IEC 60317-13Grad,線徑為0.6 mm,所用焊機為MIYACHI 的AWS3/DFP/DC-10/OP 焊機,焊機自帶氣缸和位移傳感器。經電氣程序控制,位于托盤上的定子由旋轉頂升裝置和氣動夾爪移至焊接位置,焊機在氣缸的推動下完成焊接過程。

2.2 正交實驗結果

本文采用的實驗指標為5 因素3 水平,不考慮交互作用,因此選取L18(35)正交表。

端子焊接質量的評價指標包括熔深量和電氣性能。電氣性能已由焊接工藝保證,而熔深量要保證內部漆包線的形變量在30%~70%。根據本實驗所選用的漆包線和端子型號,熔深量的范圍為0~2300 μm,低于1700 μm 和高于2200 μm 是不可以接受的,熔深量2000 μm 是理想結果,熔深量越接近2000 μm則焊接質量越高。

正交表及實驗結果如表2 所示。

表2 正交表及實驗結果

2.3 實驗結果分析

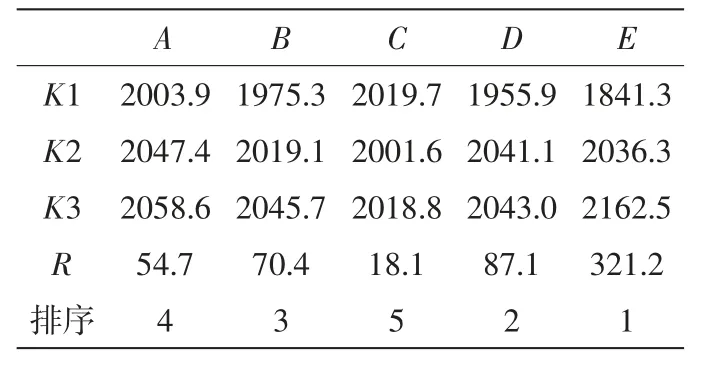

常用的正交結果分析方法有極差分析和方差分析。極差分析通過每個因素水平實驗結果的平均值和求得的極差,確定各因素對實驗結果的影響程度,從而選出最優的因素組合。方差分析則是研究實驗結果,明確水平改變和實驗誤差對結果的影響[5]。本實驗結果采取極差分析的方法,表3 為端子焊接熔深量的極差分析結果。其中,Ki為各因素下,i 為水平實驗結果的平均值,R 為各因素實驗結果的極差。極差R 越大,則該因素的水平變化對結果的影響越明顯,該因素就越重要。

從表3 可知,因 素 A、B、C、D、E的極差大小為:RE>RD>RB>RA>RC,此極差關系說明對實驗結果影響最大的實驗指標為焊接電流,最小的為預熱功率,影響因素的主次關系從主到次依次為E、D、B、A、C。

表3 熔深量極差分析結果

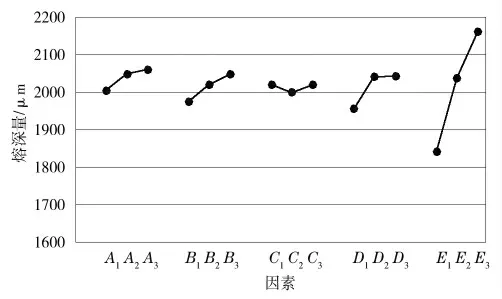

圖3 為熔深量的均值響應圖,可以更直觀地觀察熔深量隨各因素的變化趨勢,橫坐標為因素水平,縱坐標為各因素水平實驗結果均值。

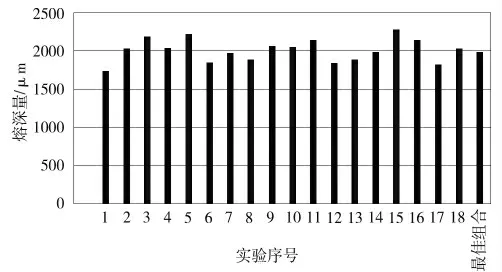

從圖3 可以看出,熔深量越接近2000 μm,其焊接結果越符合要求。因此焊接壓力取水平1,預熱時間取水平2,預熱功率取水平2,焊接時間取水平2,焊接電流取水平2,最優組合方案為A1B2C2D2E2。為檢驗該因素組合是否為最優組合,進一步進行焊接實驗驗證,結果如圖4 所示。

圖3 熔深量均值響應

圖4 實驗結果對比

可以看出,最佳組合下的熔深量值為1983.5 μm,最接近最佳熔深量,表明正交實驗可以較好地應用于工程中,幫助提升工作效率。

3 結論

針對無刷電機定子自動化生產線端子焊接站中焊機參數設定困難的問題,以熔深量作為焊接質量主要指標,基于正交實驗,探究各關鍵影響因素對熔深量的影響。得出焊接電流是影響熔深量最主要的因素,并得出焊機最優參數設定,通過與正交實驗的結果對比,表明所得參數設定使焊接的熔深量更符合最佳熔深量,使焊接的質量得到提升。