談大口徑曲線頂管工程技術要點

鄧 超,吳成睿,謝 鵬,錢孔鳴,施 維

(1.常州市排水管理處,江蘇 常州 213200; 2.上海城建市政工程(集團)有限公司,上海 200000)

1 概述

隨著我國城市化進展的不斷加快,地下基礎設施建設作為城市發(fā)展的必要配套,也在快速發(fā)展。在地下管線密布、地上建筑林立的城市中,完成大口徑污水管線新建工程,顯然明挖施工將受到約束,而以頂管施工技術為主的暗挖技術,特別是曲線避障頂管技術,將為城市內部管道系統(tǒng)新建完善提供較為理想的施工方式。頂管施工技術具有效率高、成本較低、工期短、對周邊環(huán)境影響小等優(yōu)勢,現(xiàn)已成為城市地下管線建設的重要施工技術[1-2]。

2 工程概況

龍江路為常州市區(qū)主干道,南連市區(qū)高架,北接滬寧高速,交通流量較大。王家塘出水壓力管工程位于龍江北路西側,始于距滬蓉高速公路南150 m的W1井,終至云河路北400 m的W5井,總長約1 890 m。由于工程沿線需穿越市區(qū)干道、高速公路、高速鐵路、河道、輸油輸氣管道等,按照設計要求,本段管道施工采用泥水平衡頂管施工,管道形式為F型鋼承口DN2 000鋼筋混凝土管。管道全線共設5個沉井,均采用鋼筋混凝土沉井結構,其中1,3,5為工作井,2,4為接收井。沿線地質情況為粉細砂、粉土和粉砂層,含有少量漿結石,地下水位較高。

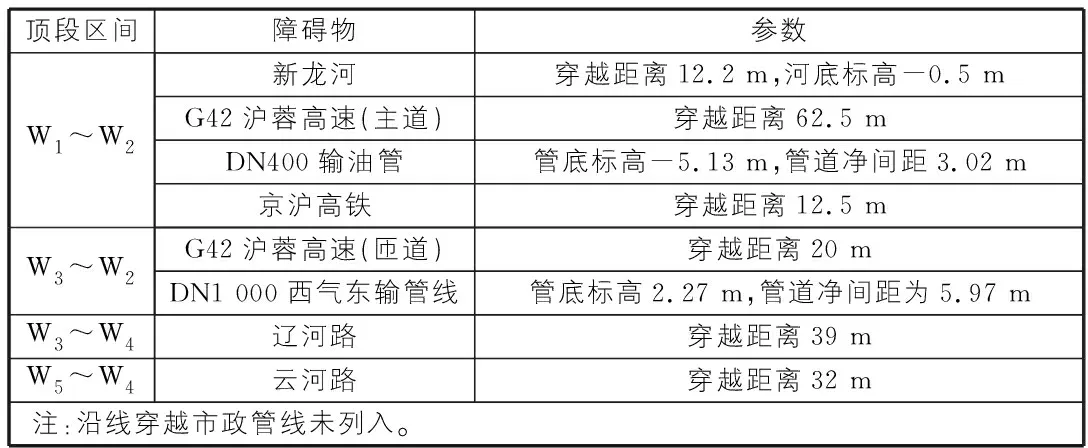

工程穿越障礙物統(tǒng)計見表1。

表1 工程穿越障礙物統(tǒng)計

3 頂進分析

3.1 頂力預計算

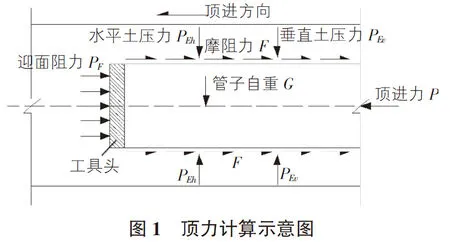

頂管施工過程中的頂力主要是指在頂管頂進過程中推動管道及相關機械設備前進運動的頂進力,主要通過克服頂進過程中的各種阻力及外界擾動影響。圖1為頂力計算示意圖,根據(jù)軸力平衡,為了簡單計算分析,一般可將頂進力簡化為由迎面阻力PF與管道摩阻力F兩部分組成[3],即:

P=PF+F。

參照CECS 246—2008給水排水工程頂管技術規(guī)程總頂力可按下式估算:

F0=π·D1·L·fk+NF。

其中,F(xiàn)0為總頂力標準值,kN;D1為污水管道的外徑,m;L為污水管道的設計頂段長度,m;fk為污水管道的外壁與周圍土體的平均摩阻,kN/m2;NF為頂管機迎面阻力。

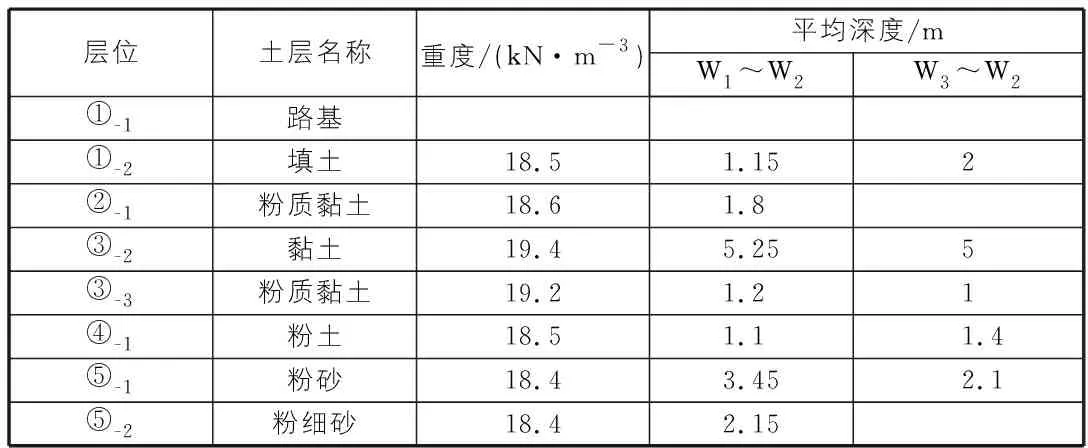

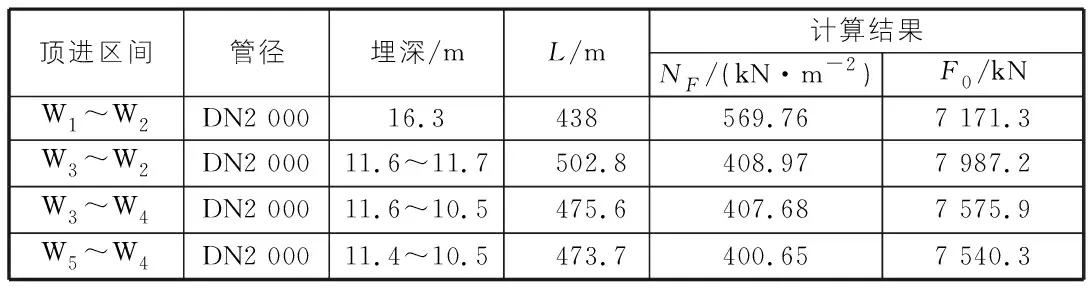

W1~W2區(qū)間頂距438 m,穿越地層主要為⑤-2粉細砂;W3~W2區(qū)間頂距502.8 m,穿越地層主要為⑤-1粉砂;W3~W4區(qū)間頂距475.6 m,穿越地層主要為④-1,⑤-1粉砂;W5~W4區(qū)間頂距473.7 m,穿越地層主要為④-1,⑤-1粉砂。其物理力學參數(shù)如表2所示,各頂進區(qū)間頂力估算結果圖如表3所示。

表2 土層物理力學參數(shù)

表3 工程頂管頂力估算

3.2 現(xiàn)場頂力數(shù)據(jù)分析

選取W1~W2頂段作為研究對象,通過千斤頂直徑、數(shù)量和壓力表讀數(shù)等施工參數(shù)計算求得實際頂進力值,并與理論計算預估值進行對比,如圖2所示。通過將頂進力計算值與實測值對比發(fā)現(xiàn),頂進力預估值遠大于實測值,實測值與計算值的最大值分別為4 044.9 kN與7 171.3 kN,實測值為預估值的50%,說明本次施工采用的減阻泥漿充分填充了管壁與土體間的空隙,有效降低了頂進過程中的摩阻力。

4 軌跡偏差

4.1 軌跡偏差分析

頂管施工過程中,由于受機頭不斷運動、糾偏等影響,管道軌跡是一條不規(guī)則的曲線,管道也會因此而發(fā)生曲線扭轉,被Haslemt稱之為“蠕動”(wriggle)。但是如果頂進過程中不能夠控制管道曲線扭轉幅度,導致過大的軌跡偏差將會引起機頭接收困難,更會因為管道扭轉而造成頂進困難,并在過大頂力的施加下破壞管道,此外在覆土較淺或地質條件不佳的地區(qū),也容易引起地面變形等次生事故。

為此,在本工程施工過程中,為了能夠合理控制管道運動及頂力控制,項目采用連續(xù)測量與間斷測量相結合的方式,保證管道姿態(tài)可控,頂力不發(fā)生較大幅度變化。連續(xù)測量即在工作坑后方安放一臺全站儀,全站儀按照設計頂進軸線方向發(fā)出一束激光,照射到頂管頂進機頭的光靶上,操作員按照激光指示路線操控機械頂進。間斷測量則是每頂進一節(jié)管后,測量人員通過對激光經緯儀進行校核,并且采用水準儀和水平尺分別測量已頂進管道高程、水平偏差情況。通過雙層測量嚴格把關,全面限制管道運動姿態(tài),以滿足設計等要求。

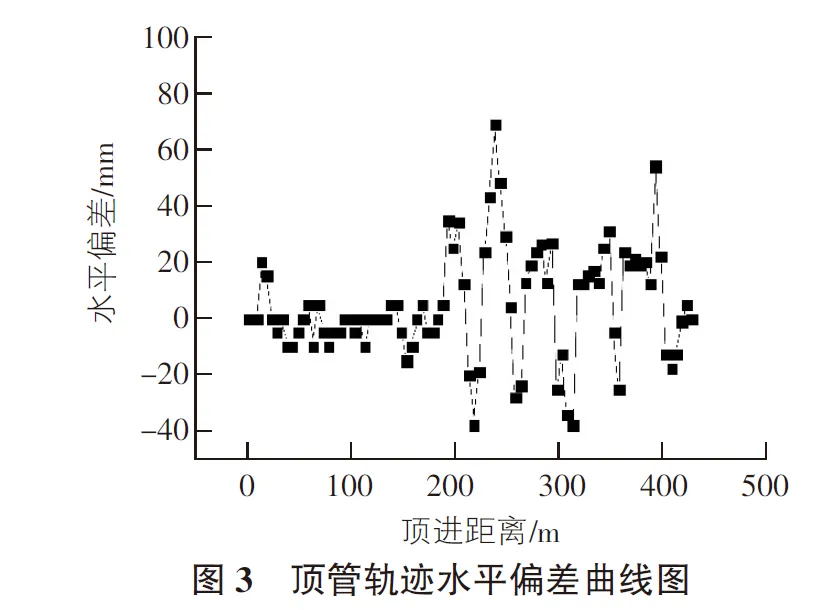

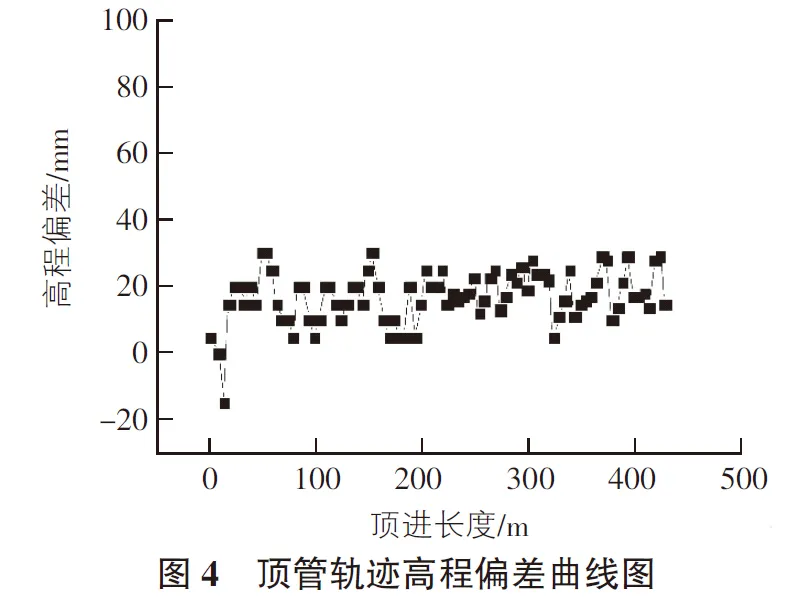

為了更加直觀體現(xiàn)管道在頂進過程中姿態(tài)變化及控制水平,在對本次W1~W2頂段施工現(xiàn)場偏差數(shù)據(jù)收集處理后,繪制了圖3,圖4,分別顯示了頂管施工軌跡水平與高程偏差隨頂進距離的變化情況。

通過圖3可以發(fā)現(xiàn),頂進距離約200 m前,機頭的水平偏差較為平均,多數(shù)保持在-10 mm~+10 mm之內。當頂進距離大于200 m后,水平偏差出現(xiàn)較大波動最大值達到+65 mm,最小值達到-40 mm,是因為200 m后頂管為避讓京滬高鐵橋樁等障礙物采用曲線頂進,過程中對頂管姿態(tài)不斷修改,使得水平偏差較大。此段施工過程中已考慮曲線頂進精度問題,特別安排兩班測量隊伍,對頂管軸線、路面標高等重要參數(shù)進行測量并復核,確保本段頂進水平偏差值仍處于設計要求范圍內。

頂進豎直軌跡的偏差在圖4中則較為規(guī)律,在頂進距離20 m之前機頭豎向偏差較大,這是由于本段出洞處出現(xiàn)大量砂漿石,高程控制效果不佳,出現(xiàn)輕微波動。后續(xù)頂進中土層結構明顯好轉,考慮到機頭自重等因素影響,防止機頭下稱,始終將機頭高程控制在+20 mm以內,實際效果顯著,為后續(xù)機頭進洞打下良好基礎。

4.2 糾偏措施

本次施工過程中除設置施工方監(jiān)測隊伍外,還另外安排第三方監(jiān)測隊伍,對兩班監(jiān)測數(shù)據(jù)進行及時復核校對,確保管道姿態(tài)、位置滿足設計要求。實際施工過程中兩班監(jiān)測數(shù)據(jù)基本吻合,符合設計要求,為頂管精確頂進提供了有力支撐。

5 工程難點

5.1 雙曲線頂管

本次工程穿越京滬高鐵、滬寧高速、西氣東輸輸氣管、中石化石油管線等重大基礎設施。為此在設計階段就認真研究沿線障礙物的相對位置,并采用雙曲線頂管,有效避讓各類障礙物。在施工過程中,除施工方監(jiān)測外,另配第三方監(jiān)測單位,嚴格控制頂進中各類沉降。同時采用注漿加固,對沉降可能出現(xiàn)的部位提前控制。

5.2 漿結石

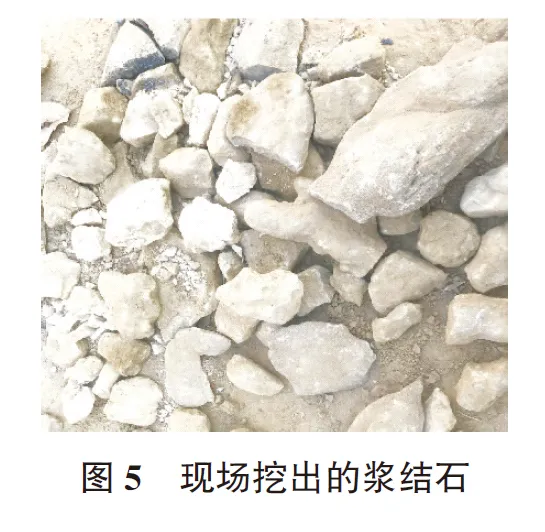

本次工程施工過程中在頂管頂進與沉井下沉過程中均遭遇地下土層大塊漿結石(見圖5)。

頂管頂進中特別是W1~W2頂端,由于地下漿結石的影響造成頂管機頭出泥管堵塞,影響頂進。但由于前期地勘報告的顯示,工程建設前期就選擇了開口率可調的頂進機頭,在調小機頭開口率后,將土層中大塊漿結石磨碎,順利解決漿結石影響。

在沉井下沉過程中,特別是放空井下沉深度達16 m,下沉過程中出現(xiàn)沉井不下沉,而周邊土體不斷塌方的現(xiàn)象。經分析及水下作業(yè)發(fā)現(xiàn),沉井刃腳砂漿石卡阻,沉井周邊降水井也出現(xiàn)堵塞,同時沉井外圍土質為流沙。盡管沉井內不斷出土,但由于降水效果不佳,地下水和流沙的不斷涌入,且沉井刃腳處阻塞,造成了沉井下沉困難。為此施工中更換大方量抓泥機械、降水井更換大功率水泵、水下清理刃腳堵塞漿結石等措施,最終完成沉井下沉。

同時在全線頂進過程中,由于出泥管中漿結石含量較大,造成出泥管水泵葉輪多次磨損,而停止頂進,工程現(xiàn)場多次更換水泵葉輪,對此施工中預料不足。后期施工中每班頂進人員中安排專人巡查出泥管出泥情況,做到及時預判水泵磨損情況,備足相關配件,確保因水泵更換影響頂進施工時間不超過20 min,見圖6。

6 結語

1)以王家塘泵站出水壓力管工程施工為案例,根據(jù)工程特性和設計參數(shù),合理優(yōu)化頂管設備,對頂進力進行了簡單估算,并與現(xiàn)場實測值進行了對比驗證,發(fā)現(xiàn)由于注漿會使得實際頂力低于計算值,減阻泥漿能夠極大地減小管壁摩阻力,有注漿減阻措施潤滑時的摩阻力約為估算摩阻力的50%。

2)結合頂進過程軸線偏差圖,對糾偏情況及偏差原因進行分析研究,發(fā)現(xiàn)水平偏差較為平均,但曲線頂段,由于頂進方向的改變,會對水平偏移產生顯著影響,需加強監(jiān)測。高程偏差在管道出洞階段受漿結石影響波動較大,后續(xù)變化基本穩(wěn)定。

3)地下土層中未知因素較多,在前期做好地勘的基礎上,工程建設中應充分考慮漿結石的影響因素,采用可變開口率頂進機頭,沉井下沉針對刃腳及時的沖挖,以及出泥管水泵及時維修等多種措施確保了本次工程的順利實施。