智能化高速軟管生產線的設計*

□ 徐惠朝 □ 肖紅升

1.南通三槐機械制造有限公司 江蘇南通 226300 2.上海三槐科技有限公司 上海 201809 3.南通職業大學 機械工程學院 江蘇南通 226007

1 設計背景

隨著我國工業的迅速發展和人民生活水平的不斷提高,市場對軟管包裝行業的技術水平要求越來越高,技術先進、智能化程度高、可靠性高、生產效率高的高檔軟管包裝機械需求增長較快。我國的軟管包裝機械裝備在國際上屬于中、低檔產品,整體水平比發達國家落后20 a[1-2]。目前國內軟管包裝機械的主要特點是單機多,成套流水線少;通用機型多,高效專用生產機械少;結構簡單、技術含量低的產品多,高技術附加值、高生產效率的產品少。以軟管包裝為例,生產一支包裝用復合軟管,先由復合軟管管體成型機將鋁塑復合片材或塑塑復合片材焊接成型,切割成管,再由全自動軟管注肩機在管的一端注塑壓制出肩部。

目前國內使用的軟管注肩機大部分是半自動的,工作過程一般為先由工人將制好的管套在模具上,操作機器進行注塑、脫模、冷卻,再由工人將成品從模具上拔下。這樣的生產過程為間歇生產,生產效率較低,即便是熟練工人,1 min也僅能生產30支左右,無法滿足現代化生產的需要。軟管注肩機工作時周邊環境溫度高,還會嚴重影響工人的身體健康。由此可見,迫切需要一種智能化高速連續工作的全自動軟管生產線來代替落后的人工生產方式。

智能化高速軟管生產線具有智能化程度高、生產效率高、能耗低、操作簡便、故障自動報警、性能穩定等特點,能實現制管換卷不停機、注肩無管不吐料,減少浪費,提高效率,提高原材料利用率,避免人工插拔管等環節所造成的人為污染。采用智能化高速軟管生產線,產品結構合理,工作效率高,勞動強度低,動作精確穩定,不易發生故障,市場發展前景廣闊。

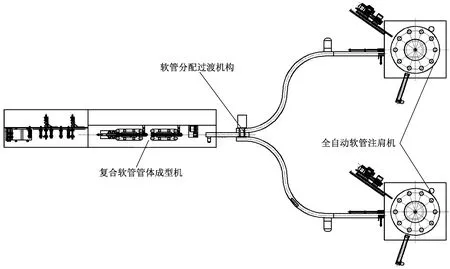

智能化高速軟管生產線由一臺復合軟管管體成型機、兩臺全自動軟管注肩機,以及軟管分配過渡機構組成[3-4]。

2 生產工藝流程

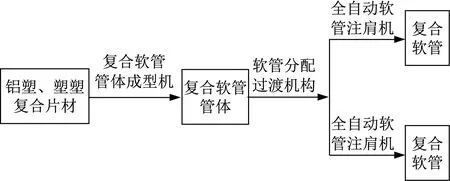

智能化高速軟管生產線可以實現軟管從管體成型到注肩的全智能化生產,生產工藝流程如圖1所示。

先由復合軟管管體成型機將鋁塑復合片材或塑塑復合片材加工成軟管管體,再通過軟管分配過渡機構將軟管管體輸送至兩臺全自動軟管注肩機,由全自動軟管注肩機對軟管管體分別進行注肩,加工成復合軟管成品。

▲圖1 智能化高速軟管生產線生產工藝流程

3 復合軟管管體成型機

復合軟管管體成型機以鋁塑復合片材或塑塑復合片材為原料,采用收合圈圓成型及高頻焊接或電熱焊接,并采用拉管時速檢測與光電跟蹤相結合,通過計算機操作,保證性能穩定。復合軟管管體成型機可生產各種規格的鋁塑復合軟管和全塑復合軟管,軟管成品焊縫平直牢固,切斷準確,長短一致,成型美觀,質量可靠。復合軟管管體成型機集機、電、氣、自動化于一體,具有效率高、能耗低、易操作、故障自動報警、片材換卷不停機、旋轉切刀定位準確、性能穩定、維修簡便等特點。

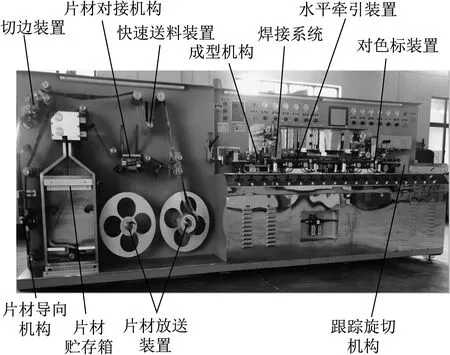

復合軟管管體成型機主要由片材放送裝置、片材對接機構、快速送料裝置、片材貯存箱、片材導向機構、切邊裝置、成型機構、水平牽引裝置、焊接系統、跟蹤旋切機構、對色標裝置等組成,結構如圖2所示。

▲圖2 復合軟管管體成型機結構

復合軟管管體成型機配有兩組片材放送裝置,用于片材卷的安放,一組使用,另一組作為預備用。

片材對接機構由片材對接切割平臺、片材壓板、壓板翻轉手動閥、安裝座板等組成。在工作過程中,若一卷片材制管快結束時,片材放卷盤左側光電開關發出信號,快速送料裝置開始工作。當前卷片材快速輸送完畢后,光電開關又發出信號,快速送料裝置停止工作。此時可對片材進行對接,對接時,放好另一卷片材,使此片材的首端與上卷片材的末端相重合,壓下壓板,翻轉手動閥手柄,使壓板下行壓緊片材,取膠帶紙將片材首尾粘連好,再打開手動閥。在此過程中,復合軟管管體成型機正常工作,不需要停機,片材對接與片材焊接同步進行,達到片材換卷不停機的目的,由此提高了生產效率。

快速送料裝置由上下兩組牽引壓緊軸、牽引壓緊輥組成。片材安裝于牽引壓緊軸與牽引壓緊輥之間。工作時,牽引壓緊輥前移,與牽引壓緊軸壓緊。牽引壓緊軸旋轉,牽引片材快速送至片材貯存箱內,貯存片材,使機器在片材換卷及對接時有足夠的片材使用,實現換卷不停機。

片材貯存箱用于貯存片材,達到換卷不停機的目的。片材貯存箱安裝在兩條直線導軌上,可沿直線導軌前后移動,滿足不同寬度片材的貯存要求,使不同寬度片材的中心始終位于同一位置。

片材導向機構起到片材導向的作用。片材安裝于兩塊導向板間,確保片材在工作時中心始終在同一位置上。

切邊裝置自動載切片材至所需要的寬度。根據生產的軟管管徑,計算片材寬度。將片材繞過切邊輥,根據所需片材的寬度調整好切刀刀片位置,在片材前移時進行切邊。

成型機構由成型圓弧環、成型R輪、焊接成型壓塊、表面壓輪等組成。片材穿過成型圓弧環,使片材形成開口式半圓弧狀。通過左右對稱的兩組成型R輪形成封閉的圓弧狀,包裹于芯棒外圈。片材搭邊重疊處由焊接成型壓塊定位,再由高頻焊接或電熱焊接使片材粘連成焊接縫,通過表面壓輪對焊接縫壓平處理,在軟管內部焊接處形成白線。

水平牽引裝置由張緊塊與防滑同步帶組成。張緊塊通過氣缸作用,緊貼于芯棒外側,使芯棒兩側兩組防滑同步帶壓緊芯棒,水平牽引軟管前移[5]。

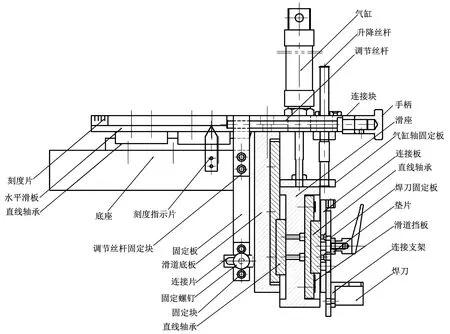

焊接系統具備兩種焊接方式,一種為高頻感應焊接,一種為電熱管焊接。當對鋁塑復合軟管進行焊接時,采用高頻感應焊接方式進行高頻焊接。當對全塑復合軟管進行焊接時,采用電熱管焊接方式進行電熱焊接。焊接系統結構如圖3所示。

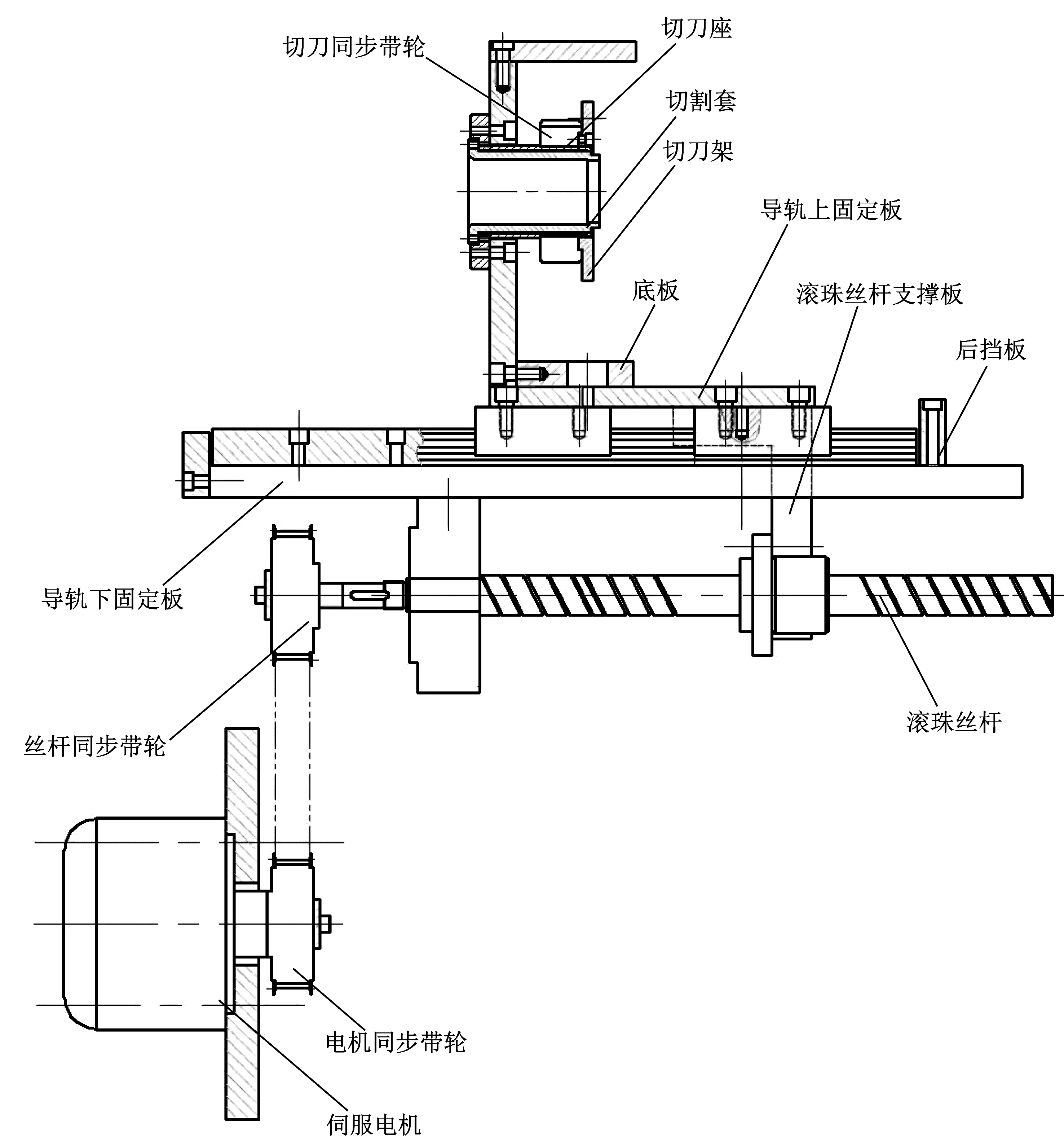

跟蹤旋切機構為旋轉式自動切割裝置,位于焊接軸的終端,包括兩個色標傳感器、跟蹤支架、成型軟管切刀和切刀架,均安裝于臺面上。由伺服電機[6]驅動傳動機構,將動力通過同步帶傳遞至切刀同步帶輪。切刀同步帶輪上裝有切刀架,切刀架上的切刀與切刀同步帶輪同步運轉,實現軟管旋轉切斷。切刀座固定于左側板上,左側板與底板通過螺栓連接,一同固定于導軌上固定板上。滾珠絲桿帶動支撐板前后直線運動,從而間接帶動整個切刀座前后移動,完成軟管切斷后的復位工作。跟蹤旋切機構采用旋轉切斷法,自動對軟管進行切斷,切斷動作迅速,長短一致,大大降低了廢品率,使性能更加穩定。跟蹤旋切機構采用自動跟蹤器,自動測試軟管的運行速度,使絲桿拖板速度與管前移速度同步。跟蹤旋切機構結構如圖4所示[7]。

▲圖3 焊接系統結構

對色標裝置實現切斷軟管時的自動對色標。色標傳感器通過小支架固定于轉面套上,調節螺釘可轉動轉面套至任意角度。升降電器桿可控制色標傳感器的上下位置。對色標時,可調節色標傳感器位置,實現對標靈敏、準確。

復合軟管管體成型機智能化控制系統采用模糊控制技術,實現多參數動態自動控制。

采用高頻焊接電流與軟管生產速度、軟管長度等多參數自適應自動智能調節控制技術,焊接時不過熱、不欠熱。控制系統內設焊接電流、生產速度、軟管長度等多參數自適應算法,在生產過程中調整速度值,其它動態參數自適應。應用模糊控制原理,建立高頻焊接電流與生產速度相互約束機制的數學模型,實現生產速度、焊接電流、切刀跟蹤速度、牽引速度的多元控制。根據復合軟管傳輸的速度,自動調整焊接電流的大小及切刀的跟蹤速度。根據片材的光標位置,自動補償軟管切斷長度誤差,提高軟管裁切長度的精度。

4 全自動軟管注肩機

全自動軟管注肩機是新型軟管注肩專用設備,采用塑料壓鑄成型原理研制而成。全自動軟管注肩機集控制、計量、檢測、調整于一體,具有生產效率高、能耗低、操作簡便、故障自動報警、性能穩定等特點,如圖5所示。

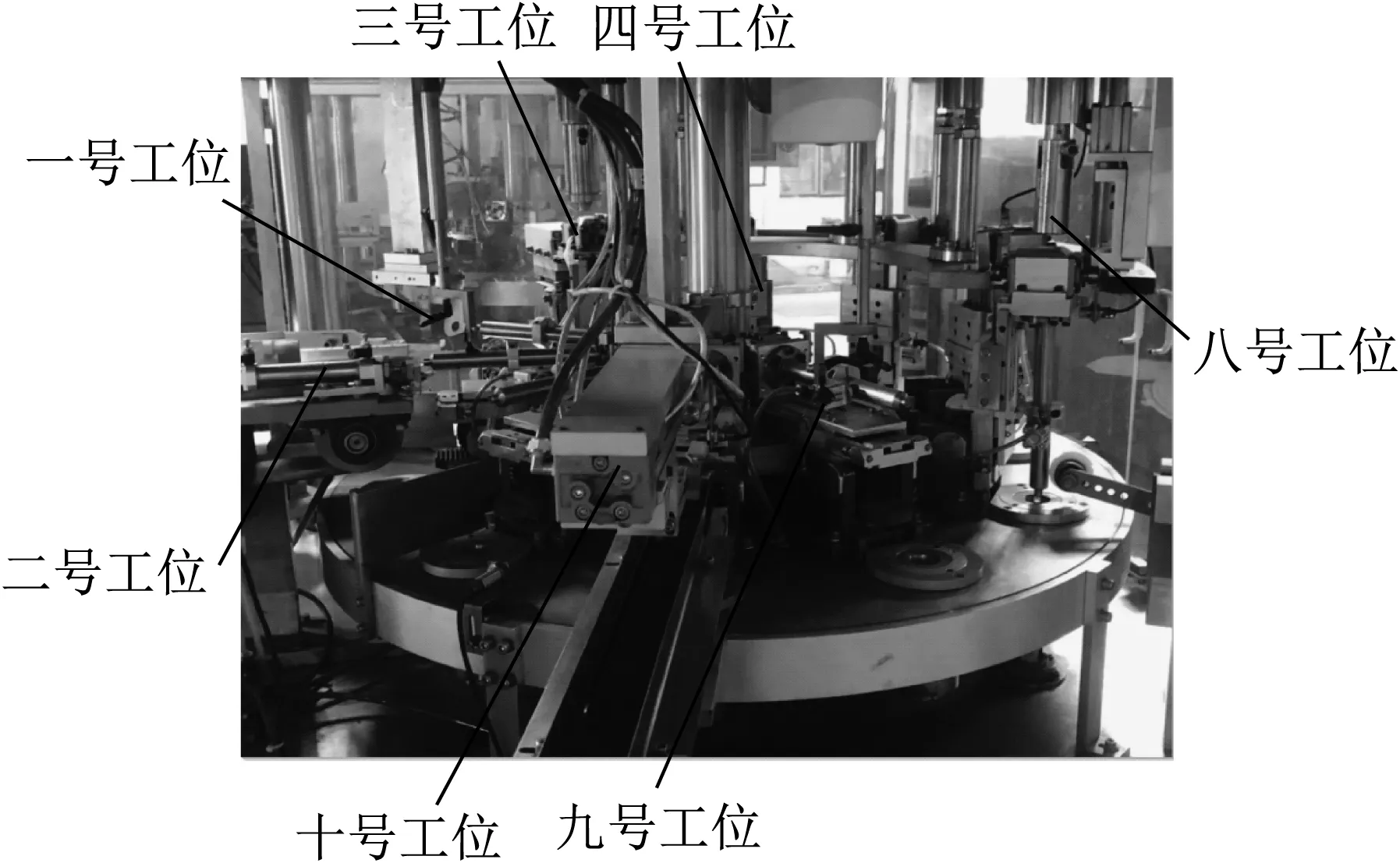

全自動軟管注肩機共有十個工位,如圖6所示。

一號工位為檢測機構。采用可導電的纖維毛刷與芯棒表面接觸,如纖維毛刷與芯棒表面導通,則為無軟管;如不導通,則為有軟管在芯棒上。一號工位主要用于檢測一個工作循環是否完整結束。如檢測到一號工位工作站的芯棒上有軟管,則報警并停止工作。

二號工位為自動上管機構[8]。自動上管機構將軟管套在工作站的芯棒上,芯棒呈水平位置。二號工位設有兩個檢測點,用于檢測軟管是否套在工作站的芯棒上且是否套到位。如未套上或未套到位,則后續各工位不工作。當工作站運轉到二號工位與三號工位之間時,安裝于二號工位下側的機控閥開啟,壓縮空氣通過機控閥進入抱管器。抱管器工作,軟管被抱緊在芯棒上。

▲圖4 跟蹤旋切機構結構

▲圖5 全自動軟管注肩機

▲圖6 全自動軟管注肩機工位

三號工位為吐塑機構。吐塑機構定量吐出熔融的環狀塑料于陰模中。當工作站運轉到三號工位與四號工位之間時,在翻轉凸輪作用下,芯棒由水平位置轉變為豎直位置。

四號工位為合模鎖緊機構。當套有軟管的工作站運轉至四號工位時,合模鎖緊機構工作,套有軟管的芯棒進入陰模。在工作站的鎖緊裝置作用下,陰模與芯棒以一定的壓力接合在一起,并保持這一狀態。壓合在一起的芯棒、陰模隨著工作站的運轉進入五號、六號、七號三個冷卻工位[9]。如芯棒上未套有軟管或軟管未套到位,則合模鎖緊機構不工作,且工作站的鎖緊裝置也不工作,芯棒呈開啟狀態。

五號工位僅起冷卻作用,無任何動作。

六號工位設有兩個檢測點,其中一個檢測點的接近開關檢測工作站芯棒處于合模狀態時的位置,另一個檢測點的接近開關檢測工作站芯棒處于開啟狀態時的位置,兩個檢測點中只要有一個檢測到芯棒應處的位置,則機器正常工作。若兩個檢測點都未檢測到位置,則工作站處于未完全合模鎖緊狀態或未完全開啟狀態,報警并停止工作。

七號工位設有一個檢測點。當工作站離開七號工位向八號工位運轉時,處于合模鎖緊狀態的工作站將被檢測點檢測到,發出信號使八號工位的緩沖氣缸工作,氣缸活塞桿伸出。若工作站以芯棒開啟的狀態通過,檢測點檢測不到信號,則八號工位的緩沖氣缸不工作。

八號工位為解鎖開模機構。工作站在七號工位到八號工位的運轉過程中,在安裝于七號工位與八號工位間的解鎖凸輪板的作用下,處于合模鎖緊狀態的工作站被解鎖。在脫模電機作用下,工作站陰模中的套管轉動,軟管成型的肩部螺旋退出。工作站運轉到八號工位時,八號工位的一個檢測點發出信號,伸出的緩沖氣缸活塞桿緩緩退回,工作站的芯棒連帶抱緊在上面的軟管平穩彈啟,即實現開模。開模到位后,安裝于八號工位的另兩個檢測點分別檢測緩沖氣缸活塞桿、工作站芯棒是否完全到位。若到位,則繼續工作。若有任一檢測點檢測未到位,則報警并停止工作。工作站運轉到八號工位與九號工位之間時,在翻轉凸輪作用下,芯棒由豎直位置轉變為水平位置。

九號工位為斷頭檢測機構。在九號工位設有一個檢測點,用于檢測套有軟管的工作站經過之前各工位工作后是否已注出完整的軟管肩部。若軟管肩部螺紋頭斷裂或在經過四號工位時未能有效完成合模鎖緊,則檢測點發出信號,使工作站運轉到一號工位時自動停機并報警,以便工人從工作站的陰模中取出殘留物。工作站在從九號工位向十號工位運轉的過程中,安裝于工作站下的機控閥在抱管器凸輪的作用下被頂動,通入工作站上抱管器的氣流被關斷,抱管器松開。

十號工位為卸管機構,卸管機構將已經成形的軟管及其肩部拔出。

全自動軟管注肩機主要由精密間隙分度機構、自動上管機構、吐塑機構、合模鎖緊機構、解鎖開模機構、卸管機構等組成。

精密間隙分度機構由工作站驅動電機、動力系統組成。驅動電機通過減速機減速后帶動主動齒輪旋轉,通過齒輪嚙合機構帶動工作站大齒輪旋轉,進而帶動工作站做間隙運動。

自動上管機構自動檢測上管是否有多余軟管,若有多余軟管,則自動通過翻轉落入后備箱內。從生產線上制出的成品管通過過渡流水線輸送到二號工位,推管氣缸動作,將一支軟管推入管道。當上管處光電開關檢測到一支軟管到位后,送管氣缸動作,將該支軟管前移套入工作站芯棒,然后回位至原點。此時工作站同時轉過一個工位。

吐塑機構由預塑螺桿擠出吐料,通過控制伺服電機轉速的大小來控制劑量。吐塑機構滑臺由氣缸帶動前后移動,當吐塑機構移至機器外時,可以單獨運轉,在點動狀態下吐出環狀塑料。當工作站運轉至三號工位時,二次上管氣缸動作,將軟管完全推至芯棒,使軟管到位,此時應立即吐塑。吐塑時應先打開閥門,然后由螺桿擠塑。停止吐塑時應同時吹氣,再關閥門[10]。

合模鎖緊機構工作原理為:工作站到位后發出信號,壓緊伺服電機運轉,齒條帶動壓軸向下運動,約距導軌2 mm時側面壓舌滑塊動作,將螺栓滾輪限位壓至弧形導軌下平面;到位后壓軸回退,若不能回退,則不能進入下一工位;若不能將滾輪壓至導軌下平面,則在八號工位的下壓伺服電機不動作,防止撞擊[11]。

解鎖開模機構工作原理為:伺服電機調整到軟管肩部成型螺紋退螺距所需轉速后,帶動上脫模壓軸提前下壓等待;下脫模伺服電機運轉,將模芯螺紋與成型軟管螺紋脫離,同時中脫模機構自動向上協助將管肩與螺紋模芯脫離[12]。

卸管機構工作原理為:工作站到位后,出管氣缸氣爪抓管后立即后退,將芯棒上的軟管拔離;然后松開氣爪,使軟管落入出管輸送帶上,完成卸管動作[13]。

5 軟管分配過渡機構

軟管分配過渡機構將一臺復合軟管管體成型機與兩臺全自動軟管注肩機連線,組成智能化高速軟管生產線,實現從軟管管體成型到軟管管體注肩生產的全自動化,提高了生產效率,減低了生產成本及工人的勞動強度,同時減少因人為接觸而產生的污染,符合衛生要求。

軟管分配過渡機構包括制管出管輸送機構、注肩進管輸送機構、軟管分配機構,如圖7所示。

制管出管輸送機構設置于復合軟管管體成型機的下方,制管出管輸送機構的出口端設有攔板,攔板上設有軟管到位傳感器,軟管到位傳感器的輸出端與氣缸的輸入端連接。

注肩進管輸送機構有兩個,注肩進管輸送機構的進口端分別設置于制管出管輸送機構出口端的兩側,出口端分別與兩臺全自動軟管注肩機連接。

軟管分配機構由氣缸和推送板組成。氣缸的作用是驅動推送板在兩個注肩進管輸送機構的進口端來回移動。

▲圖7 軟管分配過渡機構結構

6 智能化高速軟管生產線生產過程

智能化高速軟管生產線由一臺復合軟管管體成型機、兩臺全自動軟管注肩機及軟管分配過渡機構組成,如圖8所示。

智能化高速軟管生產線生產過程如下:使片材中心位置與焊接軸處于同一水平直線上,調節片材放卷盤前后位置,使其相對于墻板位置為150 mm減去片材寬度的一半,同時調整所有傳動管上后緊邊擋圈位置與片材放卷盤位置;片材經對接平臺、快速送料裝置、貯存器、導向裝置、切邊機構、切邊軸、布輥部件,穿過成型環圓弧至焊接軸拉出;松開焊接軸定位塊上固定螺栓,使定位塊與固定板分離;移動焊接軸至合適位置停止,位置視焊接軸在切刀座中的前后位置而定,鎖緊,此時焊接軸定位塊相對于芯棒中心在同一水平直線上;片材由水平牽引同步帶牽引,可通過調整切邊裝置中切邊刀和切邊軸的寬窄,裁切片材使寬度達到所需要求,裁切下的廢料經排廢管吹入廢料箱;片材通過水平牽引經成型輪至高頻焊刀,進行高頻焊接;焊接成型后,控制切刀將軟管切斷,通過輸送帶送至軟管分配過渡機構;由軟管分配過渡機構將軟管均勻分配至兩臺全自動軟管注肩機的進管輸送帶上,通過上管機構將軟管套在全自動軟管注肩機的芯棒上;吐塑機構將熔融塑料吐成圈形,吐至模殼內;芯棒翻轉,合模鎖緊機構工作,使芯棒下壓,與模殼合模鎖緊;保壓成型機構使熔融塑料在芯棒和模殼間冷卻成型,制成軟管肩部;解鎖開模機構工作,使芯棒和模殼分離;由卸管機構將注好肩的軟管從芯棒上拔出,由輸送帶送出。

▲圖8 智能化高速軟管生產線

智能化高速軟管生產線的主要技術性能指標具有國內領先水平,其軟管分配過渡機構、軟管自動上管裝置、全自動軟管注肩機的肩部成型模具等達到國際先進水平。國內外同類產品性能對比見表1。

表1 同類產品性能對比

7 結束語

筆者設計的智能化高速軟管生產線已經應用于實際生產,運行穩定,生產效果良好,完全可以替代進口設備。

智能化高速軟管生產線為我國包裝機械的國產化及現代化提供了支持,對軟管行業自動化生產起到積極推動作用,促進了我國包裝機械行業的發展。